Изобретение относится к трубному производству и может быть использовано при формовке тонкостенных спиральношовньпс труб. Известно устройство для формовки спиральношовных труб, содержащее корпус, выполненный в виде втулки с прорезью для задачи в ней полосы. В данном устройстве внутренняя поверхность втулки является формуняцей, т.е. контактирует с полосой и ограничивает снаружи геометрию изготавливаемых труб. Формовку в устройстве обеспечивают за счет упругости задаваемой в него полосы, т.е. только под действием упругих сил полоса прилегает к формующей поверхности втулки С1 Недостатком данного устройства является низкое качество изготавливаемых труб по чистоте их наружной поверхности вследствие трения скольжения между полосой и формующей поверхностью втулки, а также по геомет рии, так как не вся площадь находящей ся в устройстве полосы прилегает к формующей поверхности втулки, при этом для обеспечения прилегания используют только внутренние силы упру- гости полосы, а принудительного воз- . действия на полосу не оказывают. Таким образом, трубная заготовка в пот перечном сечении.имеет некруглую форму. Наиболее близким к изобретению по технической сущности и дрстигаемому результату является устройство для формовки спиральношовных труб, содержащее наружные и установленшле параллельно линии спирального шва внутренние формукяцие элементы известном устройстве внутренние формующие элементы выполнены в виде роликов и хотя они решают задачу поджатия полосы к наружным формующим роликам, однако они создают дополнительное сопротивление формовке, которое до точки сварки преодолевается исключительно задающей машиной. При

3

тонкой полосе это приводит к потере полосой продольной устойчивости, отклонению геометрии трубы от заданной и к необходимости остановки процесса.

Цель изобретения - повьшение качества изготавливаемых труб путем повьппения точности их геометрических параметров и повышение надежности процесса формовки.

Поставленная цель достигается тем что в устройстве для формовки спиральношовных труб, содержащее наружные и установленные параллельно линии спирального шва внутренние фор мующие элементы, последние выполнены в виде соединенного с источником сжатого воздуха мроговиткового коллектора с соплами, укрепленными под углом к поверхности формуемого витка трубной заготовки по ходу его движения , превьшающим угол трения между полосой и наружными формующими элементами .

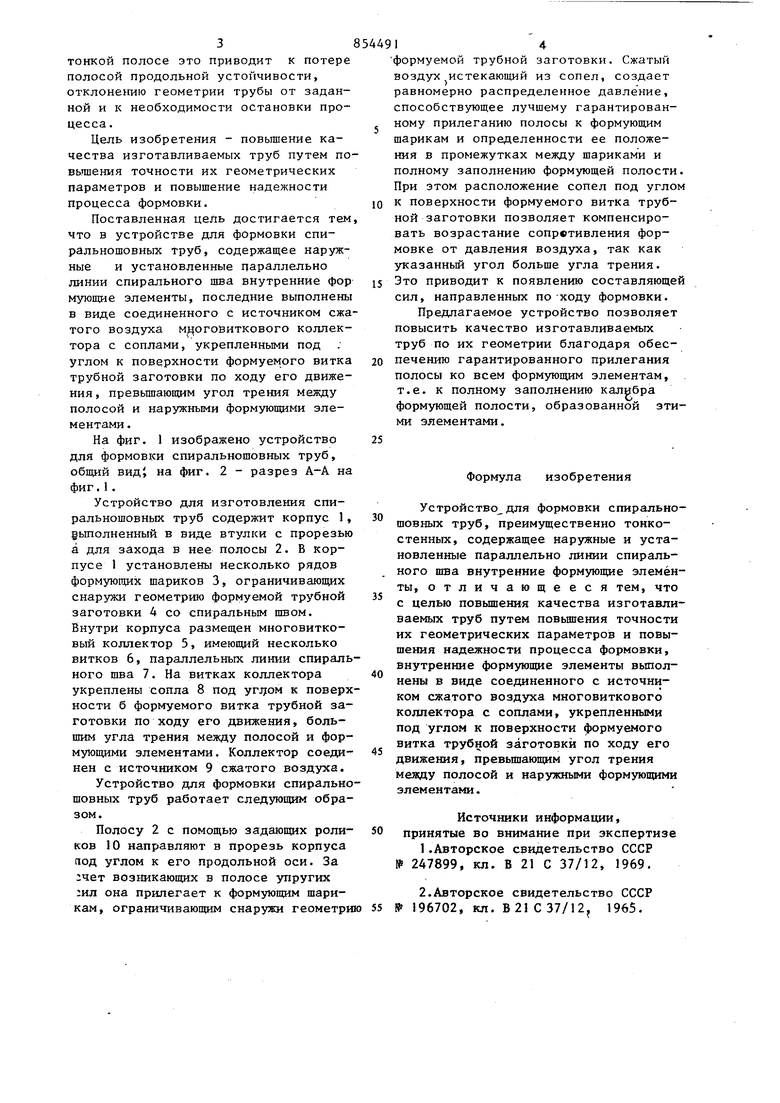

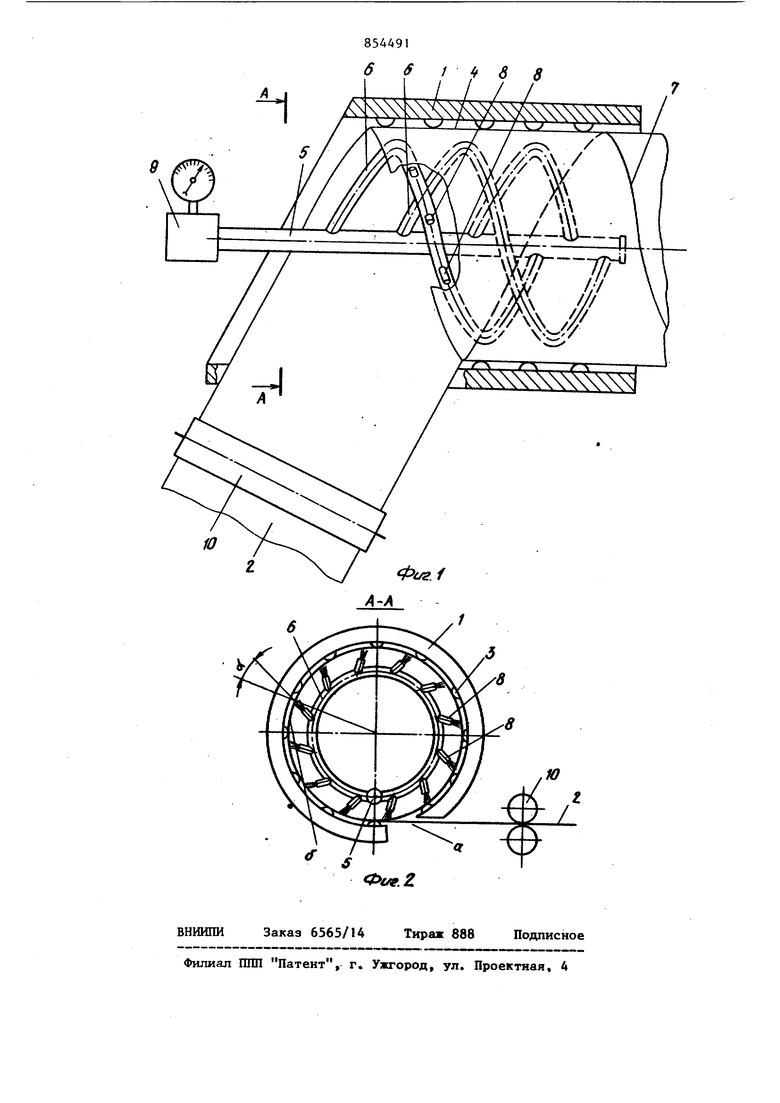

На фиг. 1 изображено устройство для формовки спиральношовных труб, общий вид на фиг. 2 - разрез А-А на фиг.1.

Устройство для изготовления спиральношовных труб содержит корпус 1, §ьтолненный в виде втулки с прорезью а для захода в нее полосы 2. В корпусе 1 установлены несколько рядов формующих шариков 3, ограничивающих снаружи геометрию формуемой трубной заготовки 4 со спиральным швом. Внутри корпуса размещен многовитковый коллектор 5, имеющий несколько витков 6, параллельных линии спирального шва 7. На витках коллектора укреплены сопла 8 под yrjjoM к поверхности б формуемого витка трубной заготовки по ходу его движения, большим угла трения между полосой и формующими элементами, Коллектор соединен с источником 9 сжатого воздуха.

Устройство для формовки спиральношовных труб работает следующим образом.

Полосу 2 с помощью задающих роликов 10 направляют в прорезь корпуса С1ОД углом к его продольной оси. За :чет возьшкающих в полосе упругих :ил она прилегает к формующим шарикам, ограничивающим снаружи геометри

14

формуемой трубной заготовки. Сжатый воздух истекающий из сопел, создает равномерно распределенное давление, способствующее лучшему гарантированному прилеганию полосы к формующим шарикам и определенности ее положения в промежутках между шариками и полному заполнению формующей полости При этом расположение сопел под угло к поверхности формуемого витка трубной заготовки позволяет компенсировать возрастание сопрвтивления формовке от давления воздуха, так как указанный угол больше угла трения. Это приводит к появлению составляюще сил, направленных по ходу формовки.

Предлагаемое устройство позволяет повысить качество изготавливаемых труб по их геометрии благодаря обеспечению гарантированного прилегания полосы ко всем формующим элементам, т.е. к полному заполнению калибра

формующей полости, образованной этими элементами.

Формула изобретения

Устройство для формовки спиральношовных труб, преимущественно тонкостенных, содержащее наружные и установленные параллельно линии спирального шва внутренние формующие элементы, отличающееся тем, что с целью повышения качества изготавливаемых труб путем повьшения точности их геометрических параметров и повышения надежности процесса формовки, внутренние формующие элементы выполнены в виде соединенного с источником сжатого воздуха многовиткового коллектора с соплами, укрепленными под углом к поверхности формуемого витка трубной заготовки по ходу его движения, превышающим угол трения между полосой и наружными формующими элементами.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 247899, кл. В 21 С 37/12, 1969.

2.Авторское свидетельство СССР № 196702, кл. B21C37/12j 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная втулка для изготовленияТОНКОСТЕННыХ СпиРАльНОшОВНыХ ТРуб | 1979 |

|

SU835558A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Формовочная втулка для изготовления спиральношовных труб | 1980 |

|

SU1142191A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Способ формовки спиральношовных труб | 1982 |

|

SU1103923A1 |

| Способ изготовления двухслойных спиральношовных труб | 1983 |

|

SU1127660A1 |

| Устройство для формовки спиральношовных труб | 1984 |

|

SU1139531A1 |

| Устройство для формовки спиральношовных труб | 1977 |

|

SU671897A1 |

| Способ формовки спиральношовнойТРубы | 1979 |

|

SU827209A1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

Авторы

Даты

1981-08-15—Публикация

1979-06-04—Подача