Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении кольцевых изделий различного назначения типа бандажей, фланцев, венцов, заготовок для машиностроения.

Целью изобретения является расширение технологических возможностей.

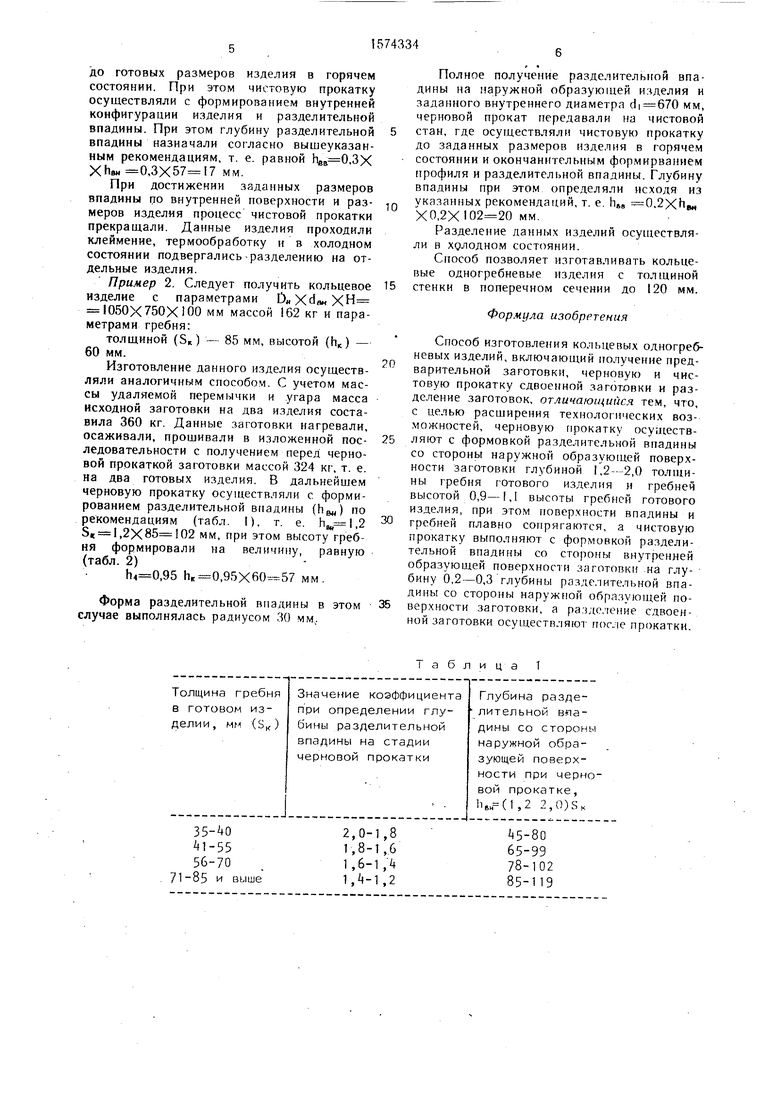

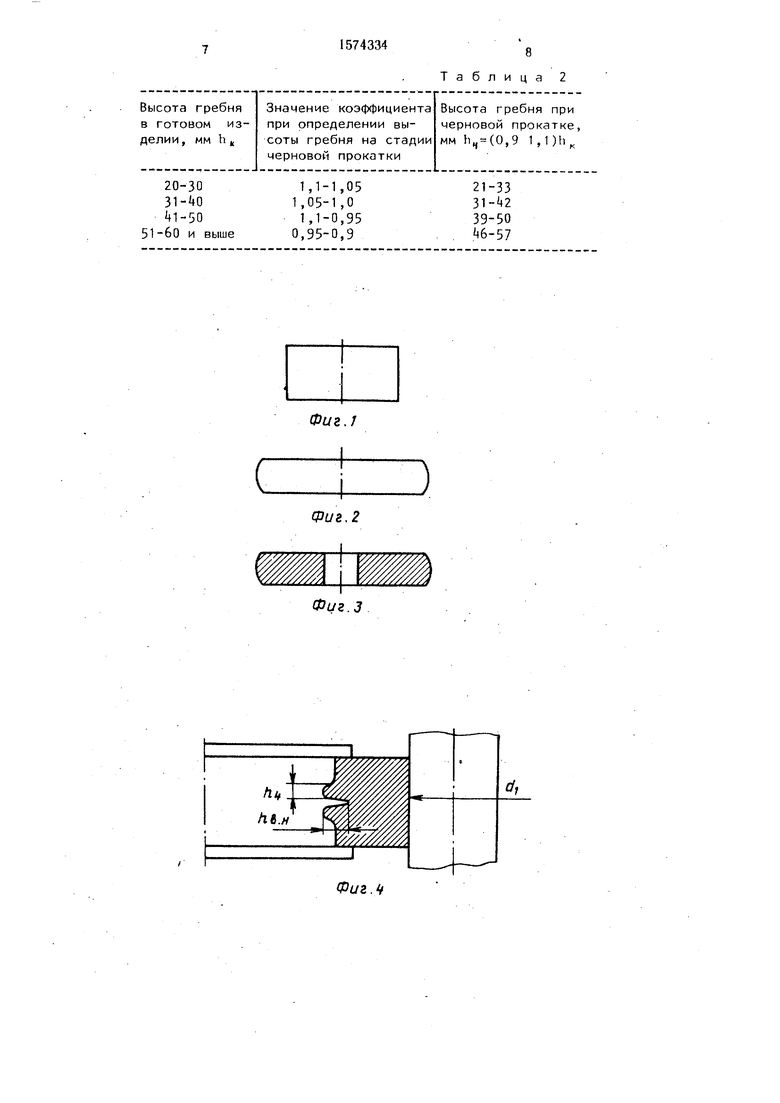

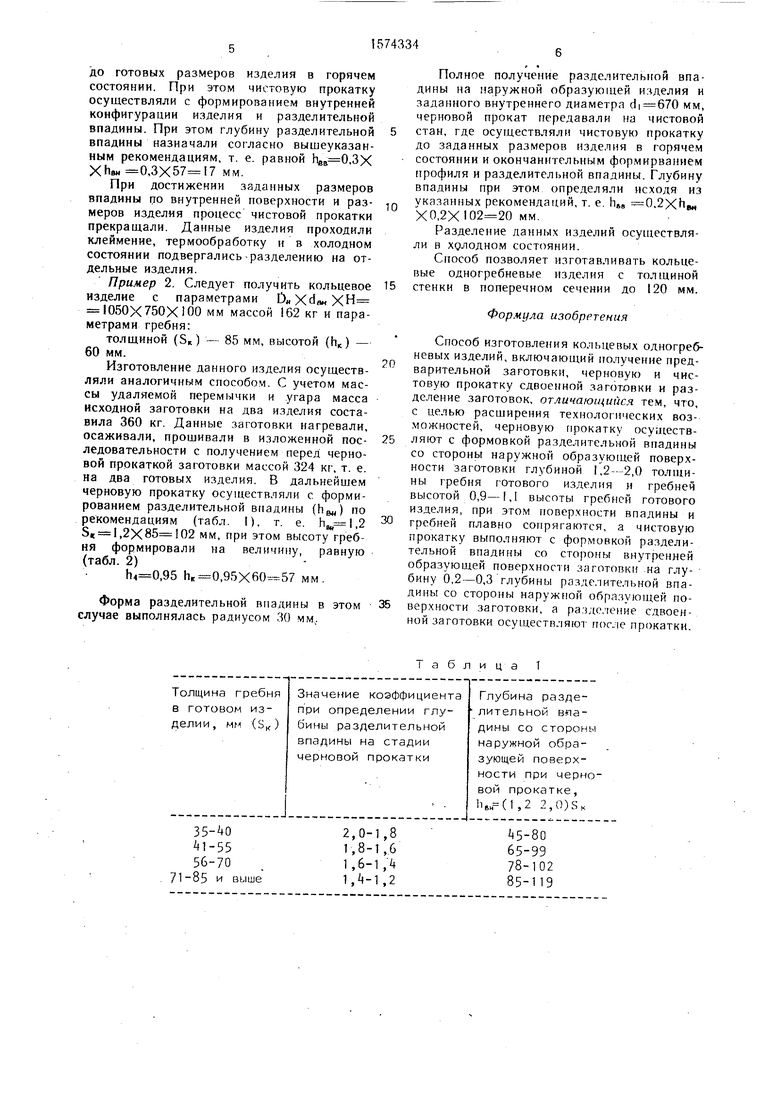

На фиг. 1 представлена исходная заготовка; на фиг. 2 - заготовка после осадки и формовки; на фиг. 3 - заготовка после прошивки; на фиг. 4 - схема черновой прокатки; на фиг. 5 - схема чистовой прокатки; на фиг. 6 - готовые изделия после разделения.

Способ осуществляют следующим образом.

Сдвоенную заготовку с массой, равной массе двух готовых изделий, с учетом угара металла и отходов при прошивке и на

стадии разделения нагревают до температуры горячего деформирования, осаживают на прессе, формуют (фиг. 2), прошивают с удалением перемычки (фиг 3) и осуществ ляют прокатку на стане. Черновую прокатку осуществляют с формованием разделительной впадины со стороны наружной образующей поверхности заготовки (фиг. 4).

Разделительную впадину со стороны наружной образующей поверхности изделия формируют на глубину 1,2-2.0 толщины гребня, т. е. ави (1-2...2.0)5, гдепвч - пубина разделительной впадины со стороны наружной образхющег поверхности;

SK - толщина гребня R готовом и -мели- При этом гребни на висип, равнчю 0,9-1.1 высоте готового изделр. т. е. h(0,9-1,1) п«,

СЛ j

Ј

СО

где h4 - высота гребня после черновой прокатки;

пк- высота гребня в готовом изделии.

При этом поверхность впадины и гребней выполнена с плавными переходами от впадины к гребням. Чистовую прокатку осуществляли с формированием разделительной впадины со стороны внутренней образующей поверхности заготовки на глубину 0,2-0,3 глубины разделительной впадины, полученной на этапе черновой прокатки (фиг. 5), т. е.

Н6В (0,2-0,3) heH,

где h№-глубина разделительной впадинь, на стадии чистовой прокатки, мм;

hBH - глубина разделительной впадины на стадии черновой прокатки, мм.

Последующее разделение на отдельные изделия осуществляют в холодном состоянии, получая готовые изделия (фиг. 6).

Исследованиями установлено, что при формировании разделительной впадины глубиной, меньшей 1,2 толщины гребня на стадии черновой прокатки, происходит некачественное (не полное) выполнение гребня по сочетанию и периметру изделия, которое при чистовой прокатке не устраняется и, что в конечном итоге приводит к браку готовой продукции по геометрии.

При превышении глубины более 2,0 на стадии черновой прокатки происходит образование утяжки у основания гребня с торцовых поверхностей, которые при чистовой прокатке трансформируются в закаты и плены, что приводит к появлению черноты при механической обработке.

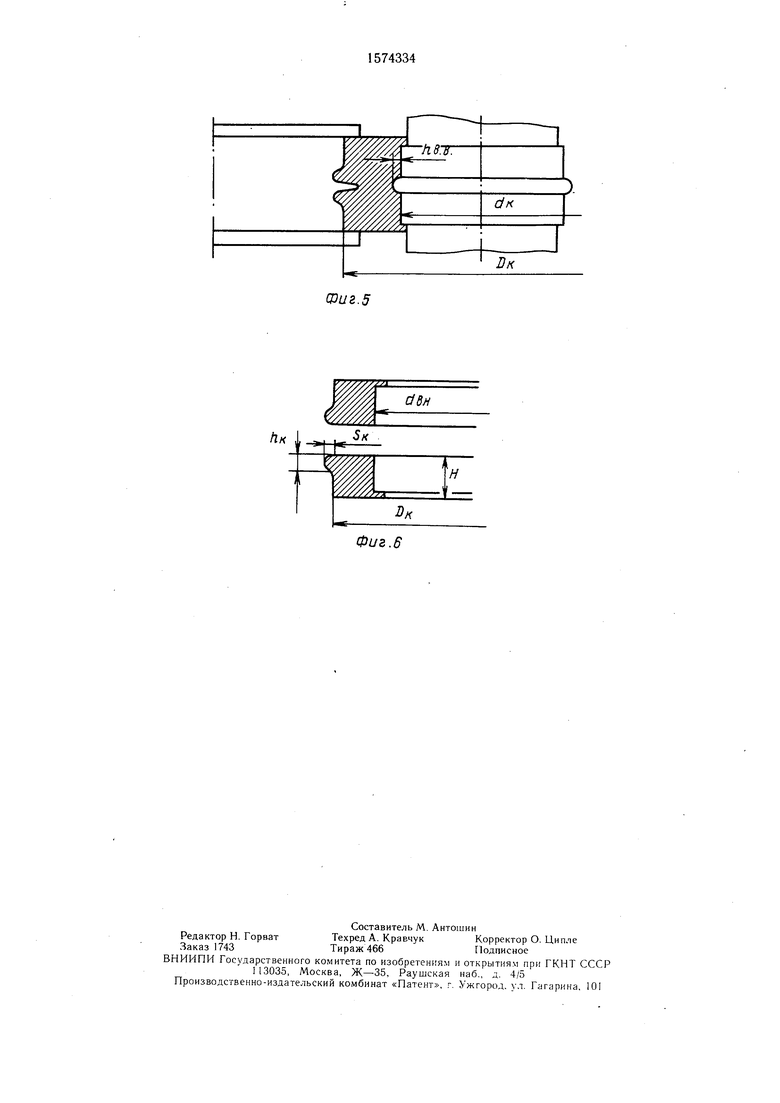

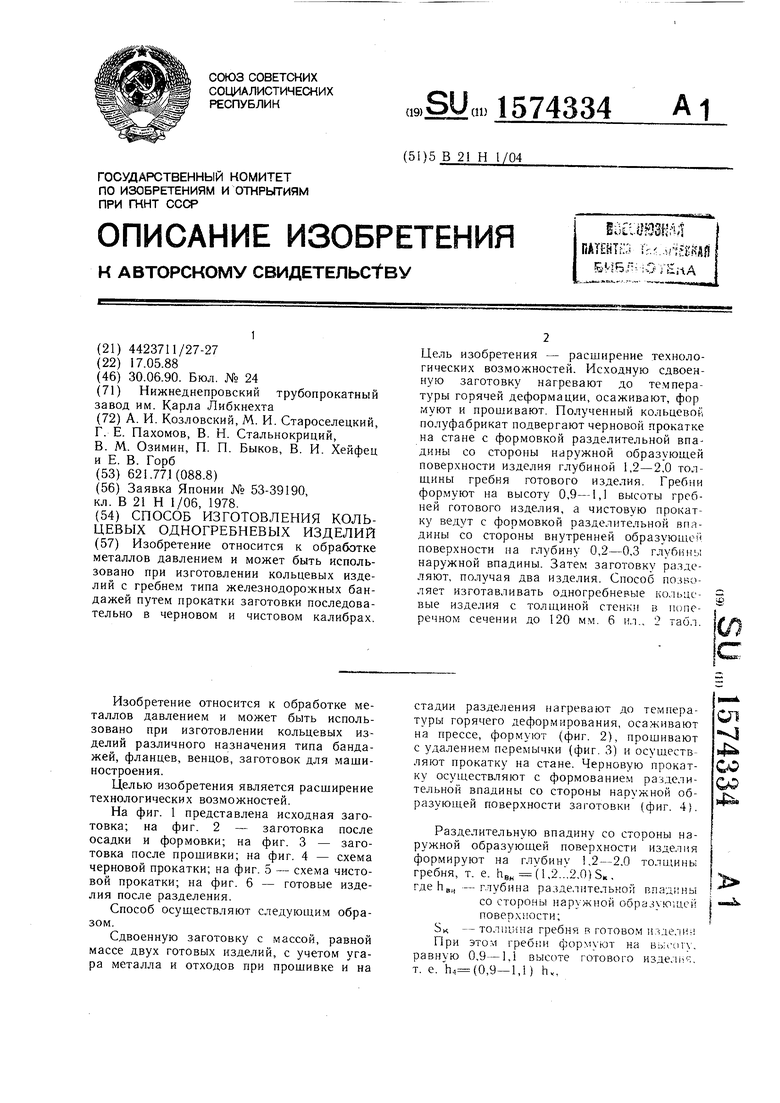

Рекомендуемые значения глубины разделительной впадины при черновой прокатке в зависимости от толщины гребня в готовом изделии представлены в табл. 1.

При выполнении формы разделительной впадины на наружной поверхности заготовки в виде сопряжения по радиусам менее 15 мм в местах перехода сопряжения образуются складки металла, которые отрицательно сказываются на качестве изделий.

При формировании гребня на стадии черновой прокатки высота его должна находиться в указанных выше пределах.

В случае превышения верхнего предела 1,1 высоты гребня готового изделия на черновом профиле при чистовой прокатке образуется наплыв металла в месте перехода гребня к цилиндрической поверхности по кругу катания, а в случае уменьшения предела ниже 0,9 происходит не полное его выполнение по геометрическим размерам, что в итоге приводит к неисправному браку готовой продукции.

Рекомендуемые значения высоты гребня при черновой прокатке в зависимости от высоты гребня в готовом изделии представлены в табл. 2.

0

Граничные соотношения глубины разделительной впадины со стороны внутренней образующей изделия на стадии чистовой прокатки в зависимости от глубины наружной впадины определены экспериментально. Установлено, что при превышении верхнего предела 0,3 на стадии чистовой прокатки наблюдались случаи разрыва перемычки по впадинам, что приводило к нарушениям технологии прокатки, а при уменьшении нижнего предела 0,2 - образовалась утяжка на внутренней поверхности изделия, что в частых случаях выводило размеры изделия по кругу катания за предел допускаемых отклонений. Глубина разделительной впадины на стадии чистовой прокатки определяется исходя из глубины разделительной впадины при черновой прокатке (табл. 1). При этом рекомендуется меньшие значения отношения глубины разделительной впадины при чистовой про° катке назначать для больших глубин разделительных впадин, полученных на стадии черновой прокатки и наоборот.

Пример 1. Следует получить кольцевое изделие с параметрами 0„Хс1енХН

5 786X644X88 мм, массой 130 кг и параметрами гребня: толщиной (S ) - 30 мм, высотой (И) 30 мм.

Изготовление данного изделия производили из сдвоенной заготовки. Для этого были отобраны заготовки массой 287-

0 290 кг с учетом угара и удаления перемычки при прошивке массой 21-24 кг, т. е. чтобы на прокат поступала заготовка массой 260 кг. Данные заготовки нагревали до 1230-1250°С, предварительно осаживали на прессе, прошивали, и прокатыва5 ли на черновом стане с формированием разделительной впадины со стороны наружной образующей поверхности. Согласно рекомендациям (табл. 1) в зависимости от конечной толщины гребня в готовом изделии

Q (Зк) - в нашем случае 30 мм, определяли глубину разделительной впадины (фиг. 1, поз. г), т. е.

hB1)l,9 SK 1, мм

Таким образом, черновую прокатку произ- 5 водили на инструменте (наружном валке), обеспечивающем формирование наружной впадины заданной глубины - мм. Прокатку на черновом стане осуществляли до получения промежуточного размера по внутреннему диаметру мм .

При этом высоту гребня (Ь4) назначали согласно рекомендациям (табл. 2), равной

,05 h ,

т. е. для данного случая ,05X30 31,5 мм. При этом форма разделитель- 5 ной впадины выполнялась сопряженной с торцовыми гранями радиусом 20 мм.

В дальнейшем черновой прокат передавали на чистовой стан, где прокатывали

до готовых размеров изделия в горячем состоянии. При этом чистовую прокатку осуществляли с формированием внутренней конфигурации изделия и разделительной впадины. При этом глубину разделительной впадины назначали согласно вышеуказанным рекомендациям, т. е. равной ,3X XИен 0,3X57 17 мм.

При достижении заданных размеров впадины по внутренней поверхности и раз- меров изделия процесс чистовой прокатки прекращали. Данные изделия проходили клеймение, термообработку и в холодном состоянии подвергались-разделению на отдельные изделия.

Пример 2. Следует получить кольцевое изделие с параметрами 0„Хс1анХН 1050X750X100 мм массой 162 кг и параметрами гребня:

толщиной (Sr) - 85 мм, высотой (Нк) - 60 мм.

Изготовление данного изделия осуществляли аналогичным способом. С учетом массы удаляемой перемычки и угара масса исходной заготовки на два изделия составила 360 кг. Данные заготовки нагревали, осаживали, прошивали в изложенной пос- ледовательности с получением перед черновой прокаткой заготовки массой 324 кг, т. е. на два готовых изделия. В дальнейшем черновую прокатку осуществляли с формированием разделительной впадины (h) по рекомендациям (табл. I), т. е. ,2 S« 1,2X85 102 мм, при этом высоту гребня формировали на величину, равную (табл. 2)

,95 hr 0,95X60 57 мм.

Форма разделительной впадины в этом случае выполнялась радиусом 30 мм.

0

5

5

5

0

0

Полное получение разделительной впадины на наружной образующей изделия и заданного внутреннего диаметра мм, черновой прокат передавали на чистовой стан, где осуществляли чистовую прокатку до заданных размеров изделия в горячем состоянии и окончанительным формирваннем профиля и разделительной впадины. Глубину впадины при этом определяли исходя из указанных рекомендаций, т. е ли 0,2Хпвн X 0,2X102 20 мм

Разделение данных изделий осуществляли в холодном состоянии.

Способ позволяет изготавливать кольцевые одногребневые изделия с толщиной стенки в поперечном сечении до 120 мм.

Формула изобретения

Способ изготовления кольцевых одногреб- невых изделий, включающий получение предварительной заготовки, черновую и чистовую прокатку сдвоенной заготовки и разделение заготовок, отличающийся тем, что, с целью расширения технологических возможностей, черновую прокатку осуществляют с формовкой разделительной впадины со стороны наружной образующей поверхности заготовки глубиной 1,2- -2,0 толщины гребня готового изделия и гребней высотой 0,9-,1 высоты гребней готового изделия, при этом поверхности впадины и гребней плавно сопрягаются, а чистовую прокатку выполняют с формовкой разделительной впадины со стороны внутренней образующей поверхности заготовки на глубину 0,2-0,3 глубины разделительной впадины со стороны наружной образующей поверхности заготовки, а ра ио-ление сдвоенной заготовки осуществляют после прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства железнодорожных колес | 1976 |

|

SU617138A1 |

| Способ изготовления кольцевых изделий | 1981 |

|

SU996013A1 |

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

| Способ производства кольцевых изделий с ободом и гребнем | 1987 |

|

SU1493369A1 |

| Способ изготовления кольцевых изделий с гребнем | 1989 |

|

SU1703232A1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| Способ изготовления кольцевых изделий | 1986 |

|

SU1454558A1 |

| Способ изготовления кольцевых изделий | 1976 |

|

SU632450A1 |

| Способ производства кольцевых изделий с наружным гребнем | 1989 |

|

SU1733172A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении кольцевых изделий с гребнем типа железнодорожных бандажей путем прокатки заготовки последовательно в черновом и чистовом калибрах. Цель изобретения - расширение технологических возможностей. Исходную сдвоенную заготовку нагревают до температуры горячей деформации, осаживают, формуют и прошивают. Полученный кольцевой полуфабрикат подвергают черновой прокатке на стане с формовкой разделительной впадины со стороны наружной образующей поверхности изделия глубиной 1,2 - 2,0 толщины гребня готового изделия. Гребни формуют на высоту 0,9...1,1 высоты гребней готового изделия, а чистовую прокатку ведут с формовкой разделительной впадины со стороны внутренней образующей поверхности на глубину 0,2...0,3 глубины наружной впадины. Затем заготовку разделяют, получая два изделия. Способ позволяет изготавливать одногребневые кольцевые изделия с толщиной стенки в поперечном сечении до 120 мм. 6 ил., 2 табл.

а б л и ц а

Фи.г.1

С

Фиг, 2

Фцг.З

Фиг. ц

Таблица 2

Фиг.5

Фиг. 6

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-30—Публикация

1988-05-17—Подача