сп

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Способ изготовления сварных соединений | 1979 |

|

SU789258A1 |

| Способ изготовления сварных соединений | 1990 |

|

SU1738561A1 |

| Способ изготовления сварных соединений | 1984 |

|

SU1220913A1 |

| Способ получения сварных соединений | 1987 |

|

SU1416287A1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1682100A1 |

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МЕТАЛЛОВ И СПЛАВОВ, ПРЕТЕРПЕВАЮЩИХ ПОЛИМОРФНОЕ ПРЕВРАЩЕНИЕ | 1996 |

|

RU2110379C1 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1993 |

|

RU2080973C1 |

| Способ обработки сварных соединений | 1978 |

|

SU732104A1 |

Изобретение относится к сварке и может быть использовано в различных отраслях народного хозяйства при производстве тонкостенных конструкций из материалов, свариваемых дуговыми способами сварки в защитных газах и имеющих повышенное требование к надежности сварных соединений и точности их изготовления. Цель изобретения - повышение качества сварного соединения путем достижения равнопрочности и равнопластичности металла шва и околошовной зоны с основным материалом при полном устранении сварочных деформаций коробления и остаточных напряжений. Высококачественные характеристики сварного соединения и конструкции в целом достигаются тем, что в процессе сварки осуществляют пластическое деформирование шва жестко связанными роликами одновременно в двух температурных диапазонах горячей и холодной деформации. Так как одновременно деформируют две зоны шва, то возникающие сжимающие напряжения препятствуют протеканию продольных деформаций и вызывают перераспределение пластических деформаций, в результате чего существенно снижается их уровень. 5 ил.

Изобретение относится к сварке и может быть использовано в различных отраслях народного хозяйства при производстве тонколистовых и тонкостенных конструкций из материалов, свариваемых дуговыми способами сварки в защитных газах и имеющих повышенное требование к надежности сварных соединений и точности их изготовления .

Цель изобретения - повышение качества сварного соединения путем достижения равнопрочности, равно- пластичности металпа шва и околошовной зоны с основным материалом при практически полном устранении сварочных деформаций коробления и остаточных напряжений и расширение номенклатуры соединяемых материалов.

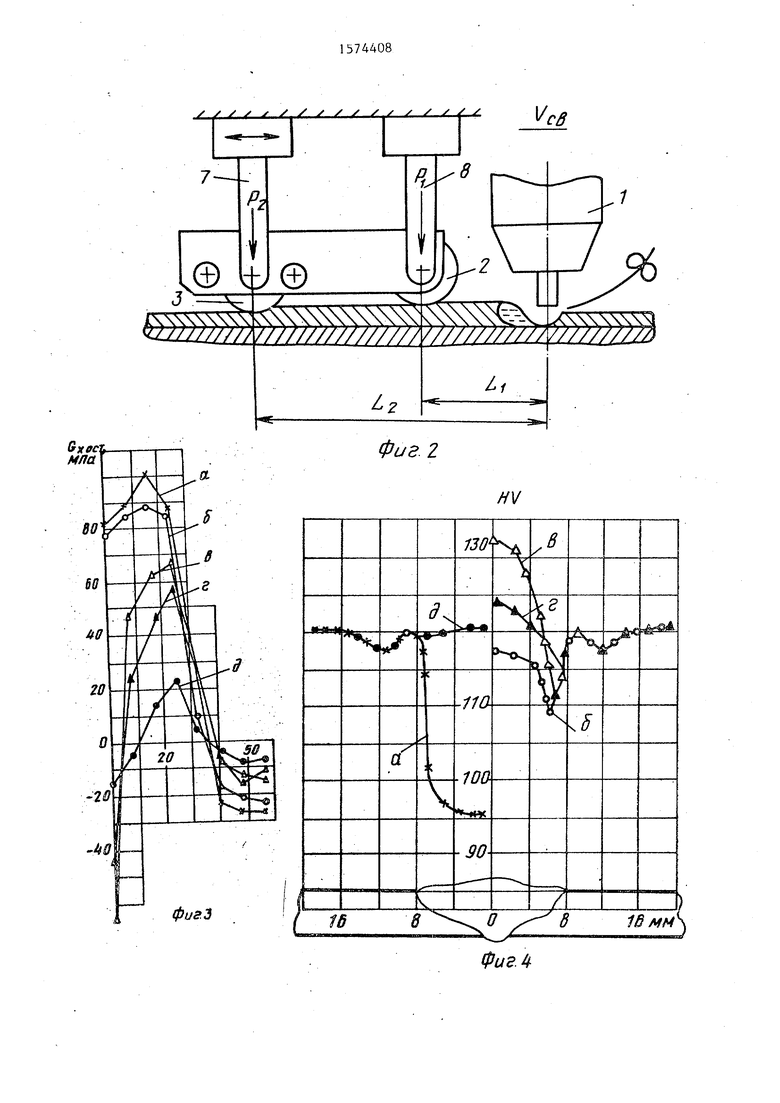

На фиг.1 представлена схема осуществления способа устройством с одним силовым приводом; на фиг.2 - то же, с устройством с раядепьными силовыми приводами; на фт .3 - распределение продольных остаточных напряжений в алюминиевом спчаве В92 при различных схемах обработки: а - сварка; б - сварка + прокат ср

395°С-,

прокатка Т„„.395 С +

СР

в - сварка +

+ прокатка после сварки Т

г - сварка + прокатка Тср 395°С +

+ прокатка Т 100°С; д - сварка +

+ (прокатка Т 395°С + прокатка Т J

100°С) в жесткой форме} на фиг.4 распределение твердости по Виккерсу

в поперечном сечении сплава В92 при

различных схемах обработки,- на фиг.5 JQ

сопоставление угла изгиба о( и ррогиба f при различных схемах обработки.

Способ осуществляют следующим обазом.

Перед сваркой в зависимости от териалов, толщины, режима сварки и температурных диапазонов горячей и холодной деформации определяют расчетным путем или экспериментально расстояние L и L приложения де- 20 формирующих усилий Р и Р от оси сварочной горелки 1 в процессе сварки. Устанавливают ролики 2 и 3 в корпусе обоймы 4 в соответствии с выбранными Р, и Р,,. При использовании 25 одного силового привода 5 необходимое минимальное расстояние L1 подбирают путем установки ролика 3 в соответствующее гнездо 6 без перемещения силового привода (фиг.1).

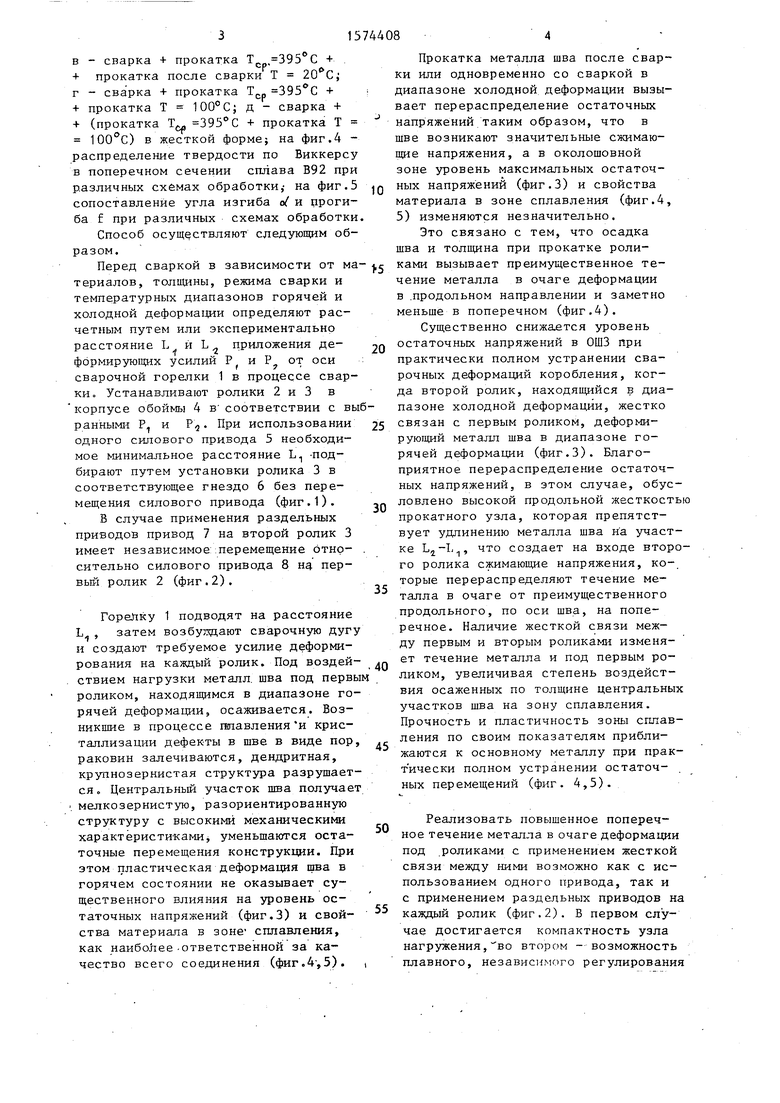

В случае применения раздельных приводов привод 7 на второй ролик 3 имеет независимое перемещение относительно силового привода 8 на первый ролик 2 (фиг.2).

30

35

Горелку 1 подводят на расстояние L , затем возбуццают сварочную дугу и создают требуемое усилие деформирования на каждый ролик. Под воздействием нагрузки металл шва под первы роликом, находящимся в диапазоне горячей деформации, осаживается. Возникшие в процессе плавления и кристаллизации дефекты в шве в виде пор, раковин залечиваются, дендритная, крупнозернистая структура разрушается. Центральный участок шва получает мелкозернистую, разориентированную структуру с высокими механическими характеристиками, уменьшаются остаточные перемещения конструкции. При этом пластическая деформация шва Б горячем состоянии не оказывает существенного влияния на уровень остаточных напряжений (фиг.З) и свойства материала в зоне1 сплавления, как наиболее ответственной за качество всего соединения (фиг.4,5).

J

Q

с 0 5

0

5

0

5

0

5

Прокатка металла шва после сварки или одновременно со сваркой в диапазоне холодной деформации вызывает перераспределение остаточных напряжений таким образом, что в шве возникают значительные сжимающие напряжения, а в околошовной зоне уровень максимальных остаточных напряжений (фиг.З) и свойства материала в зоне сплавления (фиг.4, 5) изменяются незначительно.

Это связано с тем, что осадка шва и толщина при прокатке роликами вызывает преимущественное течение металла в очаге деформации в продольном направлении и заметно меньше в поперечном (фиг.4).

Существенно снижается уровень остаточных напряжений в ОШЗ при практически полном устранении сварочных деформаций коробления, когда второй ролик, находящийся в диапазоне холодной деформации, жестко связан с первым роликом, деформирующий металл шва в диапазоне горячей деформации (фиг.З). Благоприятное перераспределение остаточных напряжений, в этом случае, обусловлено высокой продольной жесткостью прокатного узла, которая препятствует удлинению металла шва на участке LJ-L.,, что создает на входе второго ролика сжимающие напряжения, которые перераспределяют течение металла в очаге от преимущественного продольного, по оси шва, на поперечное. Наличие жесткой связи между первым и вторым роликами изменяет течение металла и под первым роликом, увеличивая степень воздействия осаженных по толщине центральных участков шва на зону сплавления. Прочность и пластичность зоны сплавления по своим показателям приближаются к основному металлу при практически полном устранении остаточных перемещений (фиг. 4,5).

Реализовать повышенное поперечное течение металла в очаге деформации под роликами с применением жесткой связи между ними возможно как с использованием одного привода, так и с применением раздельных приводов на каждый ролик (фиг.2). В первом случае достигается компактность узла нагружения,во втором - возможность плавного, независимого регулирования

фиг 1

X

ч

иШ/

////////////////

/////77/777/

///////777)

Фиг 4

| Способ изготовления сварных соединений | 1979 |

|

SU789258A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| 0 |

|

SU155161A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-30—Публикация

1988-01-13—Подача