Изобретение относится к сварке, в частности к вспомогательной оснастке для механизации сборочно-сварочных работ, может быть использовано для закрепления под сварку деталей изделия в виде длинномерных балок с ограниченным пространством между ними.

Целью изобретения является повышение надежности путем обеспечения требуемой последовательности срабатывания базирующего и зажимного рычагов.

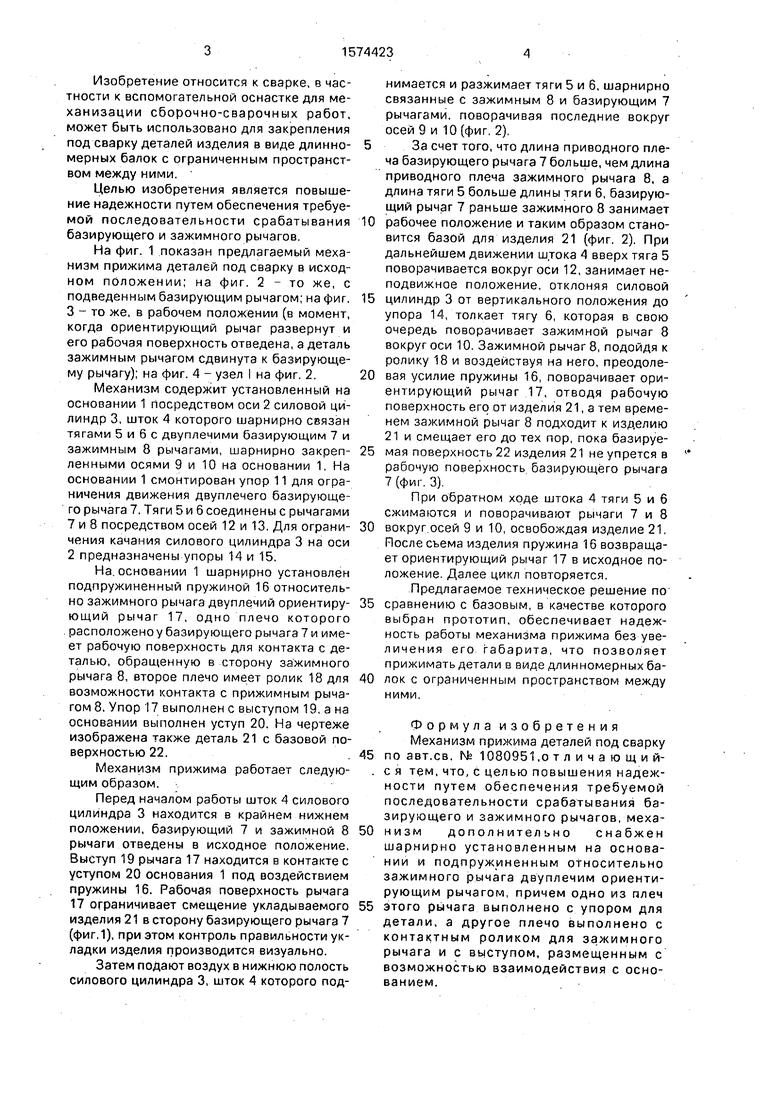

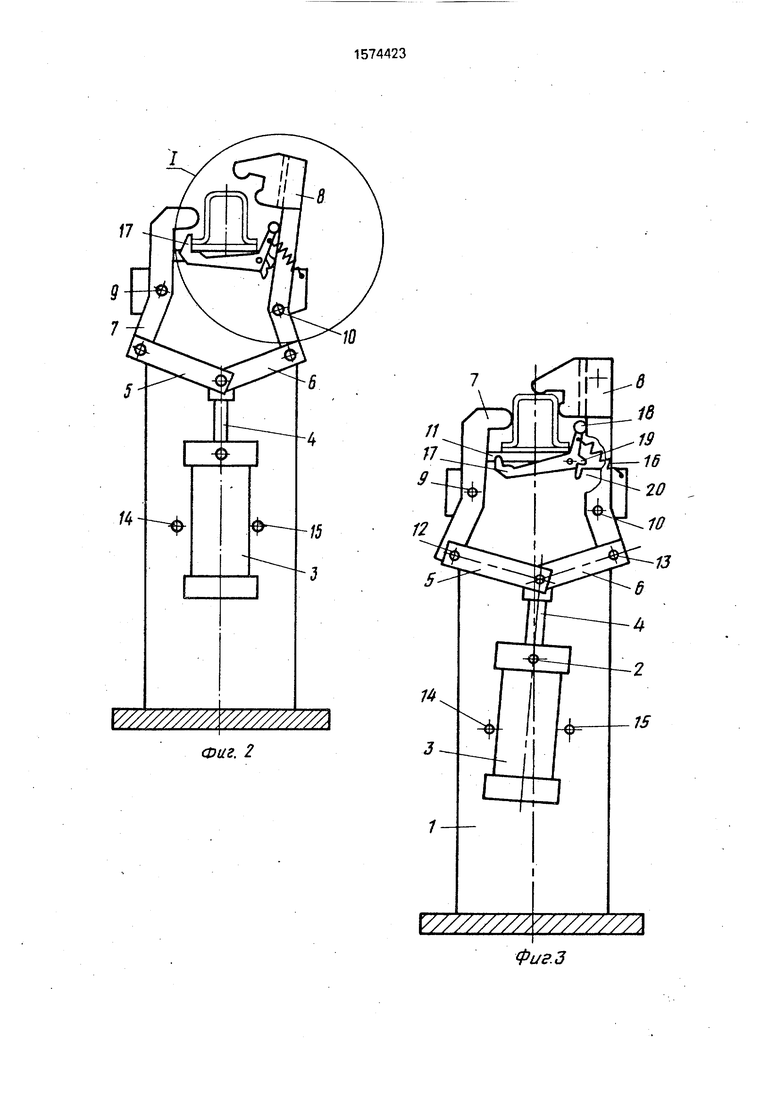

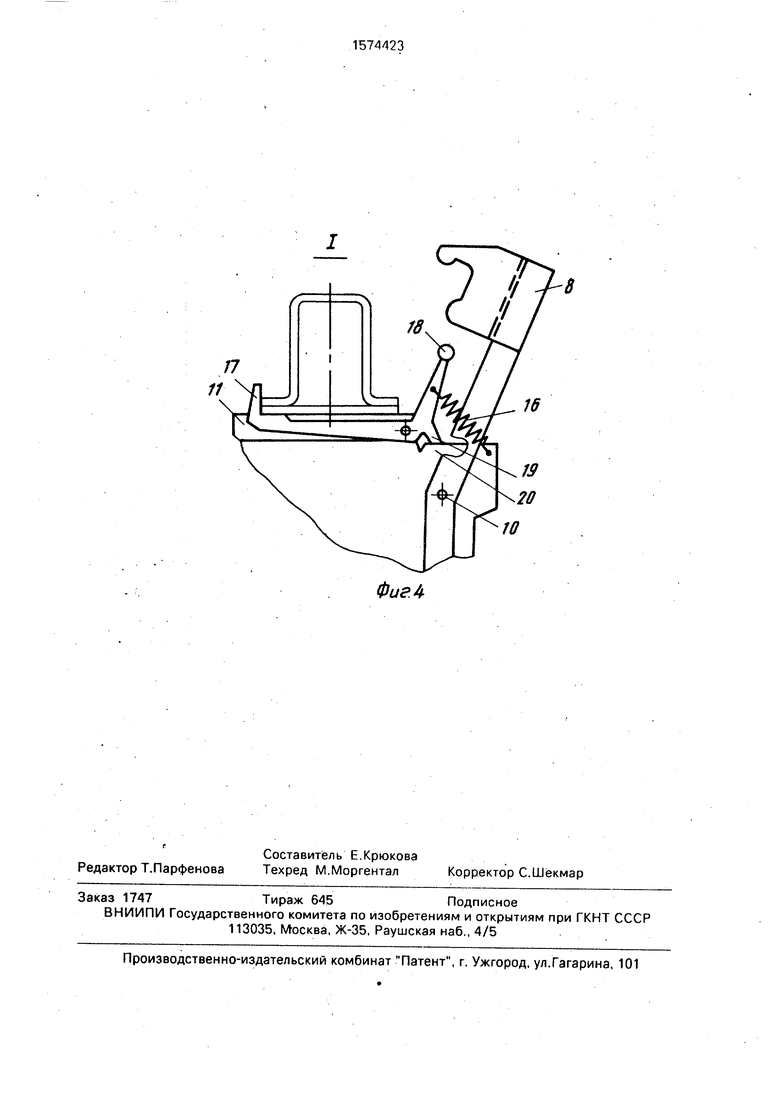

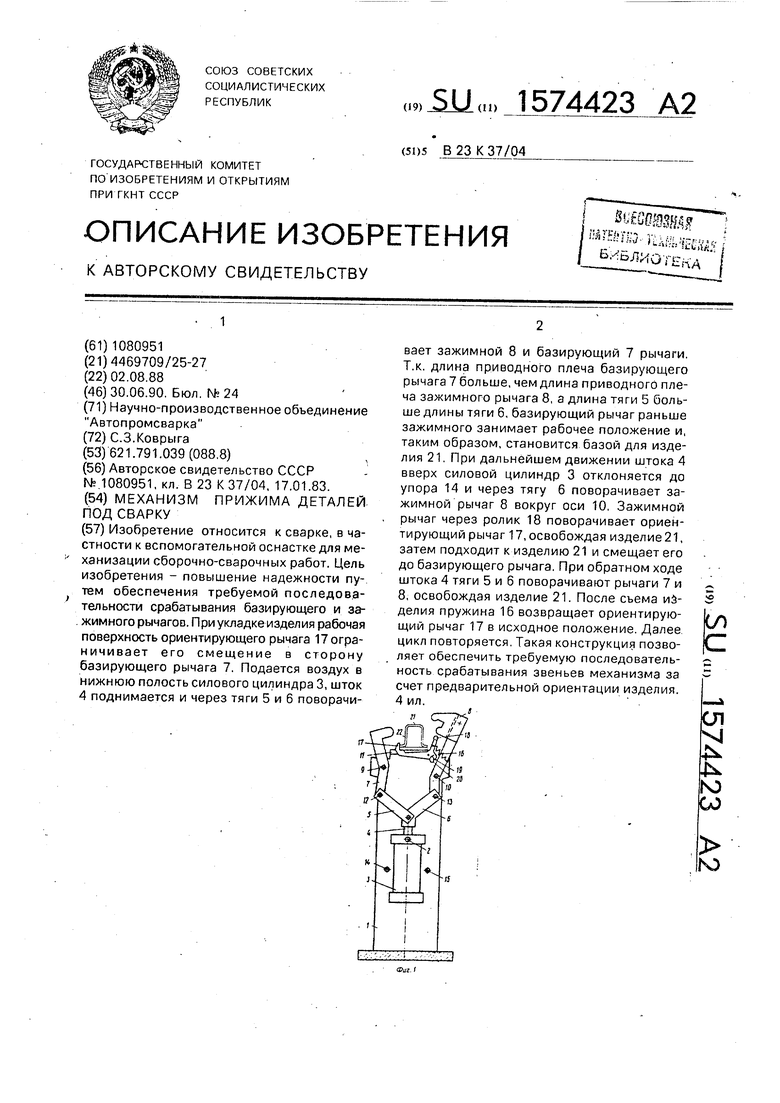

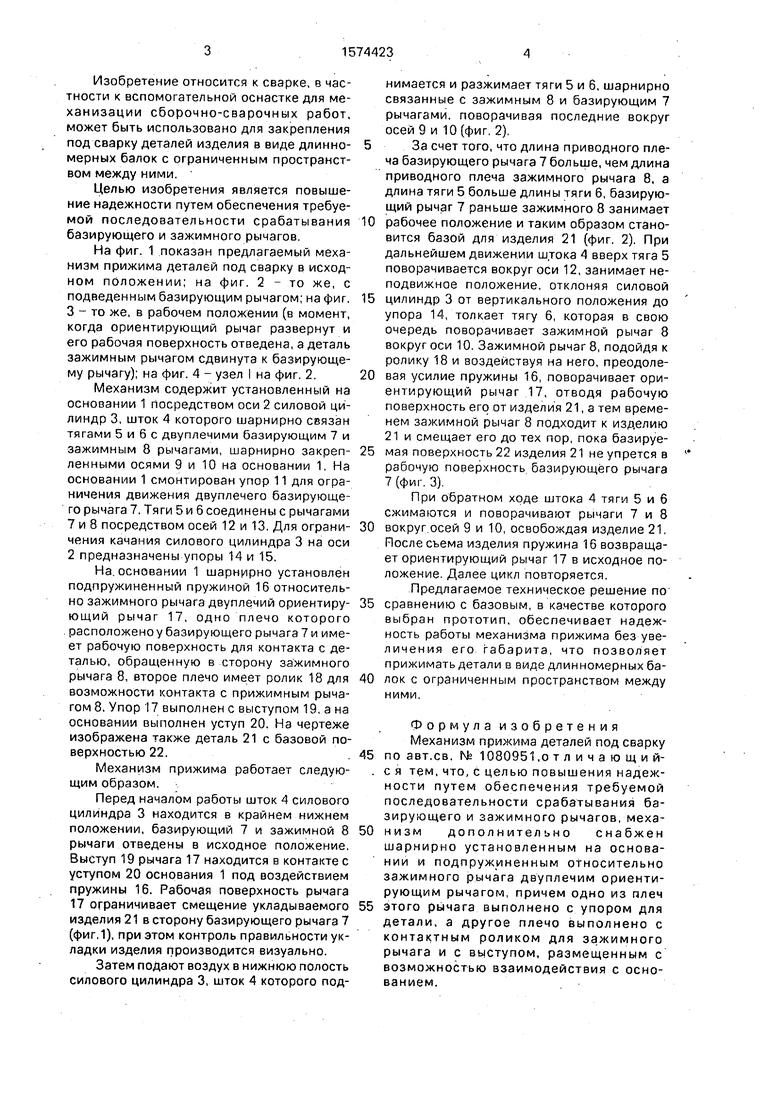

На фиг. 1 показан предлагаемый механизм прижима деталей под сварку в исходном положении; на фиг. 2 - то же, с подведенным базирующим рычагом; на фиг. 3 - то же, в рабочем положении (в момент, когда ориентирующий рычаг развернут и его рабочая поверхность отведена, а деталь зажимным рычагом сдвинута к базирующему рычагу); на фиг. 4 - узел I на фиг. 2.

Механизм содержит установленный на основании 1 посредством оси 2 силовой цилиндр 3, шток 4 которого шарнирно связан тягами 5 и 6 с двуплечими базирующим 7 и зажимным 8 рычагами, шарнирно закрепленными осями 9 и 10 на основании 1. На основании 1 смонтирован упор 11 для ограничения движения двуплечего базирующего рычага 7. Тяги 5 и 6 соединены с рычагами 7 и 8 посредством осей 12 и 13. Для ограничения качания силового цилиндра 3 на оси 2 предназначены упоры 14 и 15.

На основании 1 шарнирно установлен подпружиненный пружиной 16 относительно зажимного рычага двуплечий ориентирующий рычаг 17, одно плечо которого расположено у базирующего рычага 7 и имеет рабочую поверхность для контакта с деталью, обращенную в сторону зажимного рычага 8, второе плечо имеет ролик 18 для возможности контакта с прижимным рычагом 8. Упор 17 выполнен с выступом 19, а на основании выполнен уступ 20. На чертеже изображена также деталь 21с базовой поверхностью 22.

Механизм прижима работает следующим образом.

Перед началом работы шток 4 силового цилиндра 3 находится в крайнем нижнем положении, базирующий 7 и зажимной 8 рычаги отведены в исходное положение. Выступ 19 рычага 17 находится в контакте с уступом 20 основания 1 под воздействием пружины 16. Рабочая поверхность рычага 17 ограничивает смещение укладываемого изделия 21 в сторону базирующего рычага 7 (фиг,1), при этом контроль правильности укладки изделия производится визуально.

Затем подают воздух в нижнюю полость силового цилиндра 3, шток 4 которого поднимается и разжимает тяги 5 и 6, шарнирно связанные с зажимным 8 и базирующим 7 рычагами, поворачивая последние вокруг осей 9 и 10 (фиг. 2).

За счет того, что длина приводного плеча базирующего рычага 7 больше, чем длина приводного плеча зажимного рычага 8, а длина тяги 5 больше длины тяги 6, базирующий рычаг 7 раньше зажимного 8 занимает

рабочее положение и таким образом становится базой для изделия 21 (фиг. 2). При дальнейшем движении штока 4 вверх тяга 5 поворачивается вокруг оси 12, занимает неподвижное положение, отклоняя силовой

цилиндр 3 от вертикального положения до упора 14, толкает тягу 6, которая в свою очередь поворачивает зажимной рычаг 8 вокруг оси 10. Зажимной рычаг 8, подойдя к ролику 18 и воздействуя на него, преодолевая усилие пружины 16, поворачивает ориентирующий рычаг 17, отводя рабочую поверхность его от изделия 21, а тем временем зажимной рычаг 8 подходит к изделию 21 и смещает его до тех пор, пока базируемая поверхность 22 изделия 21 не упрется в рабочую поверхность базирующего рычага 7 (фиг. 3)

При обратном ходе штока 4 тяги 5 и 6 сжимаются и поворачивают рычаги 7 и 8

вокруг осей 9 и 10, освобождая изделие 21. После съема изделия пружина 16 возвращает ориентирующий рычаг 17 в исходное положение. Далее цикл повторяется.

Предлагаемое техническое решение по

сравнению с базовым, в качестве которого выбран прототип, обеспечивает надежность работы механизма прижима без увеличения его габарита, что позволяет прижимать детали в виде длинномерных балок с ограниченным пространством между ними.

Формула изобретения Механизм прижима деталей под сварку

5 по авт.св. № 1080951,0 тличающий- . с я тем, что, с целью повышения надежности путем обеспечения требуемой последовательности срабатывания базирующего и зажимного рычагов, меха0 низм дополнительно снабжен шарнирно установленным на основании и подпружиненным относительно зажимного рычага двуплечим ориентирующим рычагом, причем одно из плеч

5 этого рычага выполнено с упором для детали, а другое плечо выполнено с контактным роликом для зажимного рычага и с выступом, размещенным с возможностью взаимодействия с основанием.

йН

-

-/5 J

V/////////7 ///// Фиг. 2

в 16

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм прижима деталей под сварку | 1983 |

|

SU1080951A1 |

| Стенд для сборки под сварку изделий | 1982 |

|

SU1115873A1 |

| Устройство для сборки под сварку коробчатого изделия | 1989 |

|

SU1673356A1 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| Рычажный прижим для сборки под сварку | 1985 |

|

SU1311897A1 |

| Стенд для сборки под сварку | 1986 |

|

SU1375426A1 |

| Механизм прижима деталей под сварку | 1985 |

|

SU1306675A1 |

| Устройство для ориентации и зажима деталей под сварку | 1985 |

|

SU1311898A1 |

| Устройство для сборки тонкостенных изделий | 1974 |

|

SU524654A1 |

| Стенд для сборки под сварку | 1978 |

|

SU764911A1 |

Изобретение относится к сварке, в частности к вспомогательной оснастке для механизации сборочно-сварочных работ. Цель изобретения - повышение надежности путем обеспечения требуемой последовательности срабатывания базирующего и зажимного рычагов. При укладке изделия рабочая поверхность ориентирующего рычага 17 ограничивает его смещение в сторону базирующего рычага 7. Подается воздух в нижнюю полость силового цилиндра 3, шток 4 поднимается и через тяги 5 и 6 поворачивает зажимной 8 и базирующий 7 рычаги. Т.к. длина приводного плеча базирующего рычага 7 больше, чем длина приводного плеча зажимного рычага 8, а длина тяги 5 больше длины тяги 6, базирующий рычаг раньше зажимного занимает рабочее положение и, таким образом, становится базой для изделия 21. При дальнейшем движении штока 4 вверх силовой цилиндр 3 отклоняется до упора 14 и через тягу 6 поворачивает зажимной рычаг 8 вокруг оси 10. Зажимной рычаг через ролик 18 поворачивает ориентирующий рычаг 17, освобождая изделие 21, затем подходит к изделию 21 и смещает его до базирующего рычага. При обратном ходе штока 4 тяги 5 и 6 поворачивают рычаги 7 и 8, освобождая изделие 21. После съема изделия пружина 16 возвращает ориентирующий рычаг 17 в исходное положение. Далее цикл повторяется. Такая конструкция позволяет обеспечить требуемую последовательность срабатывания звеньев механизма за счет предварительной ориентации изделия. 4 ил.

V////////,

У//////7

Фиг.З

Фиг 4

| Механизм прижима деталей под сварку | 1983 |

|

SU1080951A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-30—Публикация

1988-08-02—Подача