при этом шарнирные треугольные звенья. Каждый станок для облагораживания поверхности изделий выполнен в виде рамы и размещенных на ней нижних опорных и верхних прокатывающих нагреваемых вальцов с прижимным приспособлением. Изделие после подготовительной и обрабатывающих операций поступает в камеру сушки и останавливается на Р 35. Включается элеватор, В 40 и 41 перемещаются на один шаг.

При этом стержни К 45 проходят между Р 35, и подхватывают изделие. Проходит очередная К 45 и поднимается следующее изделие. При перемещении изделий элева- тором они просушиваются и поступают на Р 42. Стержни К 45 проходят между Р 42 и изделие остается на них. Скатившись по Р 42 изделие попадает на роликовый конвейер 8 и следует на окончательную обработку. 8 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия комплексной отделки щитовых деталей мебели | 1988 |

|

SU1574488A1 |

| Линия комплексной отделки щитовых деталей мебели | 1989 |

|

SU1676833A1 |

| асЕСОЮЗНАЯ | 1973 |

|

SU386785A1 |

| ПОЛУАВТОМАТЙЧЕСКАЯ ЛИНИЯ ДЛЯ ОТДЕЛКИ ЩИТОВЫХ ЭЛЕМЕНТОВ МЕБЕЛИ | 1966 |

|

SU183099A1 |

| Поточная линия для окончательной обработки и комплектации пакетов лифтовых направляющих | 1971 |

|

SU450751A1 |

| Линия отделки щитовых деталей лакокрасочными материалами | 1984 |

|

SU1266814A1 |

| УСТАНОВКА ДЛЯ ОТДЕЛКИ ЩИТОВЫХ ДЕТАЛЕЙ МЕБЕЛИ | 1967 |

|

SU199719A1 |

| УСТАНОВКА ДЛЯ ОТДЕЛКИ ЩИТОВЫХ ЭЛЕМЕНТОВ МЕБЕЛИ | 1969 |

|

SU240507A1 |

| Линия для изготовления клееных деревянных балок | 1984 |

|

SU1172712A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

Изобретение относится к линиям технологической обработки щитовых изделий и может быть использовано в деревообрабатывающей и других отраслях промышленности. Цель - повышение производительности. Линия включает последовательно расположенные и соединенные между собой роликовыми и цепными конвейерами подготовительный и обрабатывающие станки, сушильные камеры, станки для облагораживания поверхности изделий и элеватор. Элеватор размещен в сушильной камере и выполнен в виде стойки 39 и двух пар цепных конвейеров с каретками (К) 45. Цепные конвейеры образуют внутреннюю ветвь (В) 40 и внешнюю В 41. Каждая К 45 состоит из боковин, связанных между собой штангами. Штанги расположены одна над другой. На нижней штанге установлены параллельные между собой стержни для изделий с возможностью свободного прохода между роликами (Р) 35. Верхняя штанга посредством пластин и кронштейнов присоединена к В 40 и 41, образуя при этом шарнирные треугольные звенья. Каждый станок для облагораживания поверхности изделий выполнен в виде рамы и размещенных на ней нижних опорных и верхних прокатывающих нагреваемых вальцов с прижимным приспособлением. Изделие после подготовительной и обрабатывающих операций поступает в камеру сушки и останавливается на Р 35. Включается элеватор, В 40 и 41 перемещаются на один шаг. При этом стержни К 45 проходят между Р 35 и подхватывают изделие. Проходит очередная К 45 и поднимается следующее изделие. При перемещении изделий элеватором они просушиваются и поступают на Р 42. Стержни К 45 проходят между Р 42 и изделие остается на них. Скатившись по Р 42 изделие попадает на роликовый конвейер 8 и следует на окончательную обработку. 8 ил.

Изобретение относится к линиям технологической обработки щитовых изделий и может быть использовано в деревообрабатывающей и других промышленностях.

Цель изобретения - повышение произ- ьодительности.

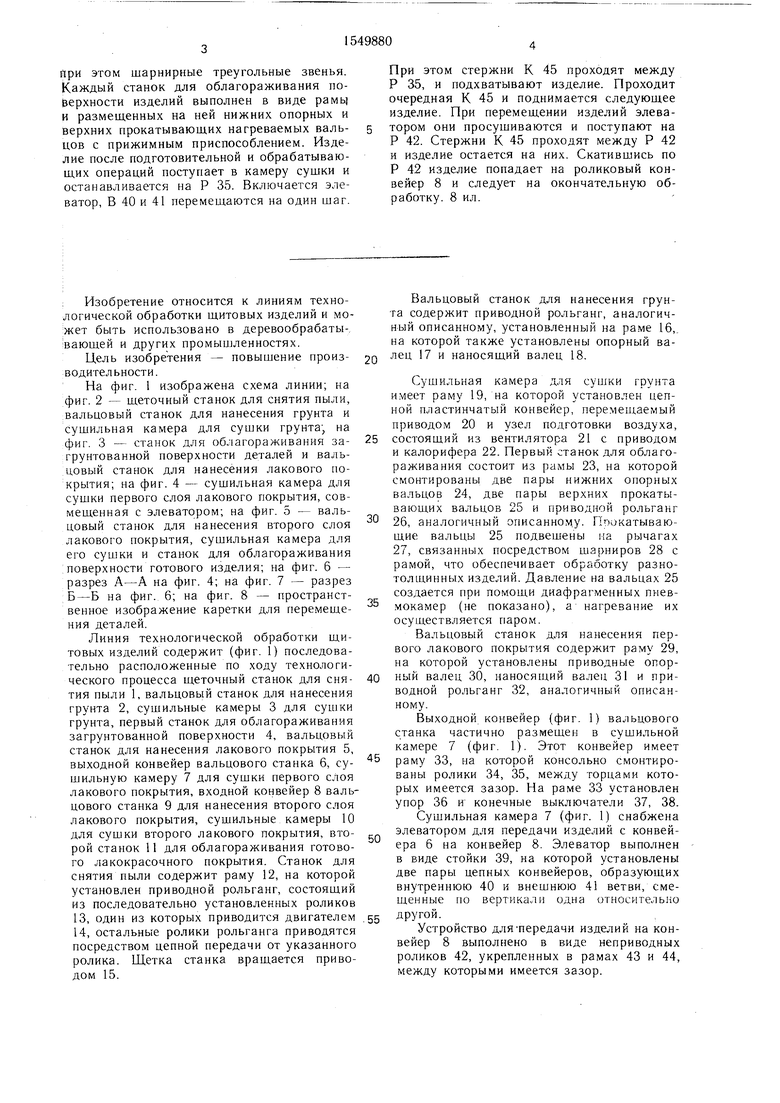

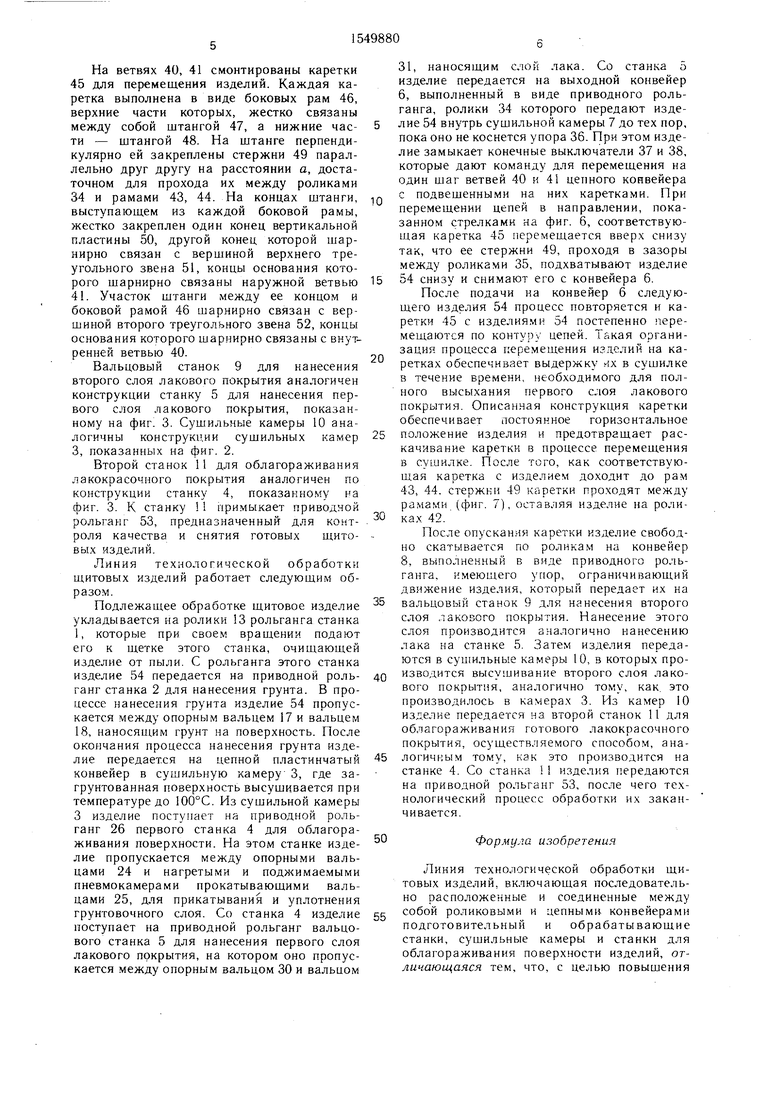

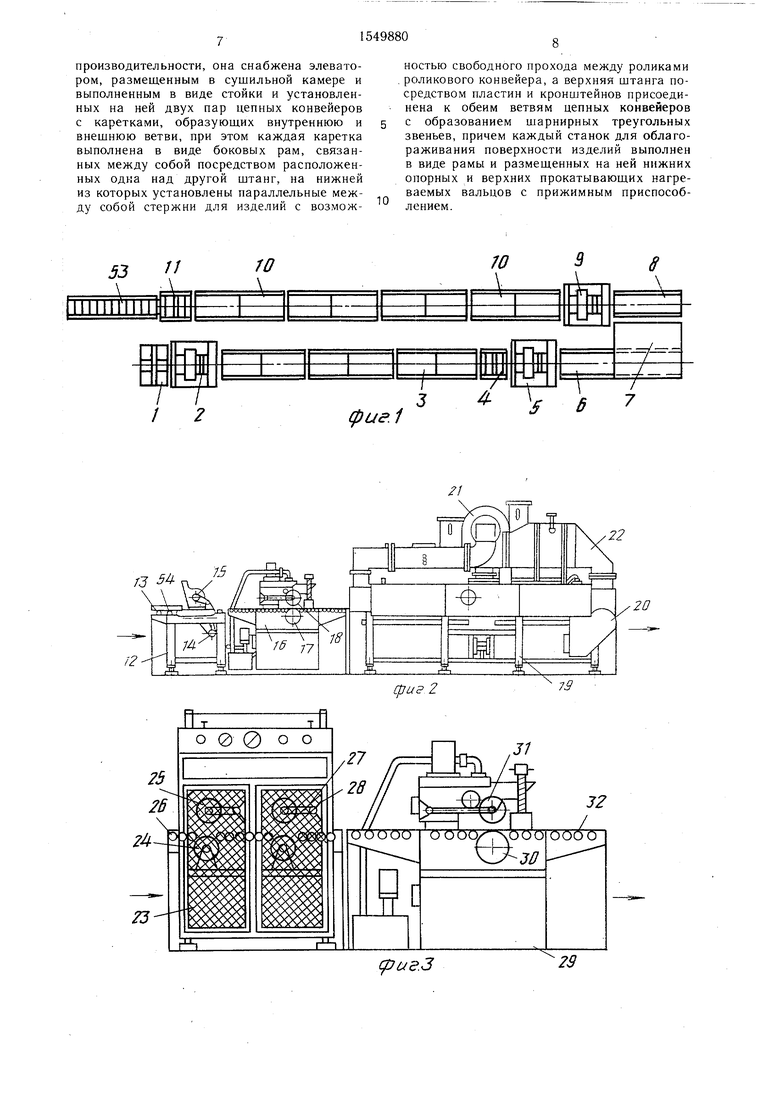

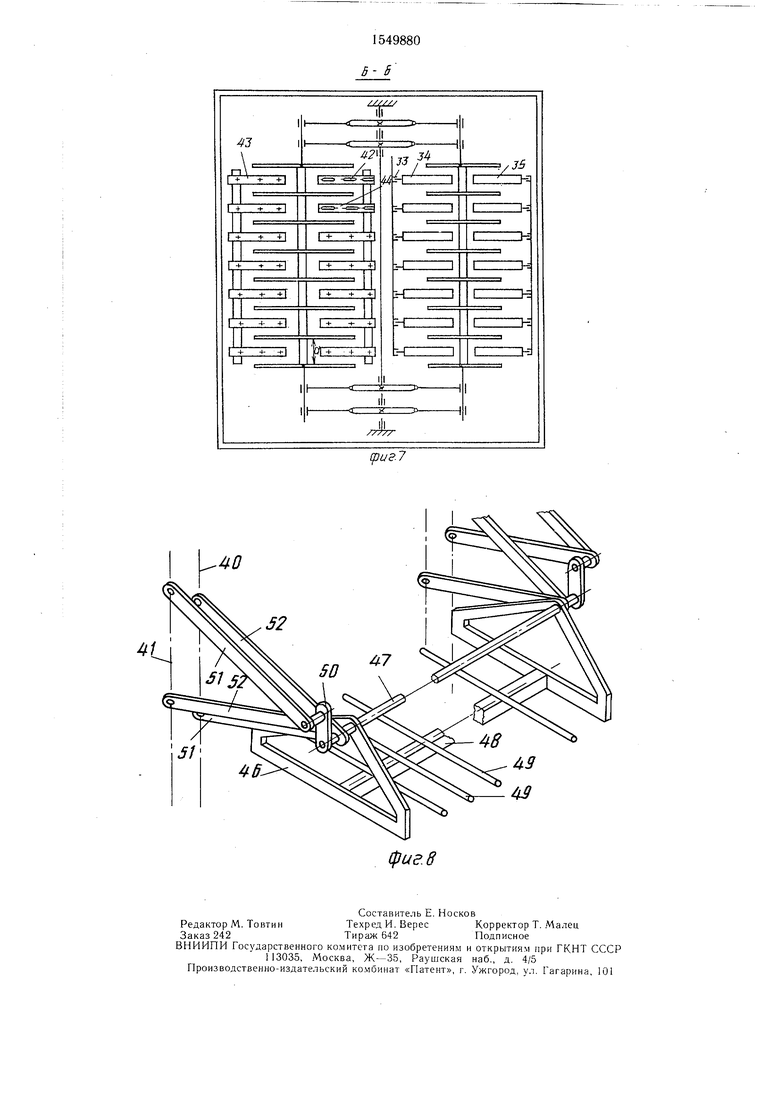

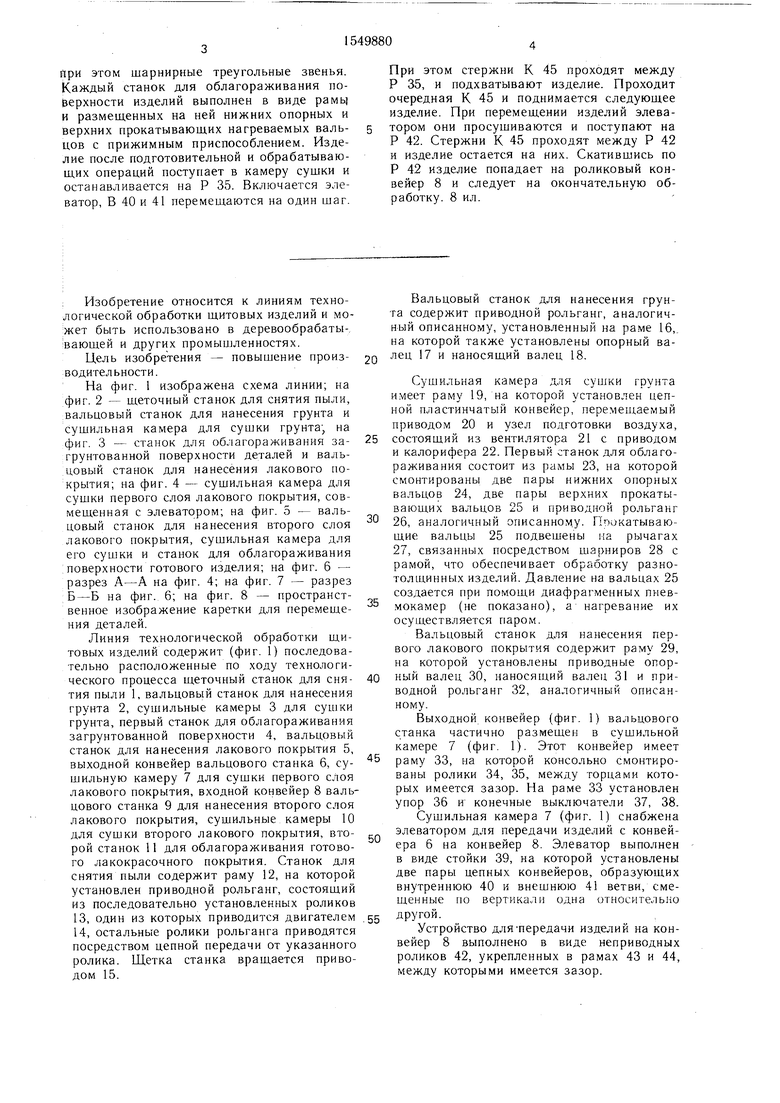

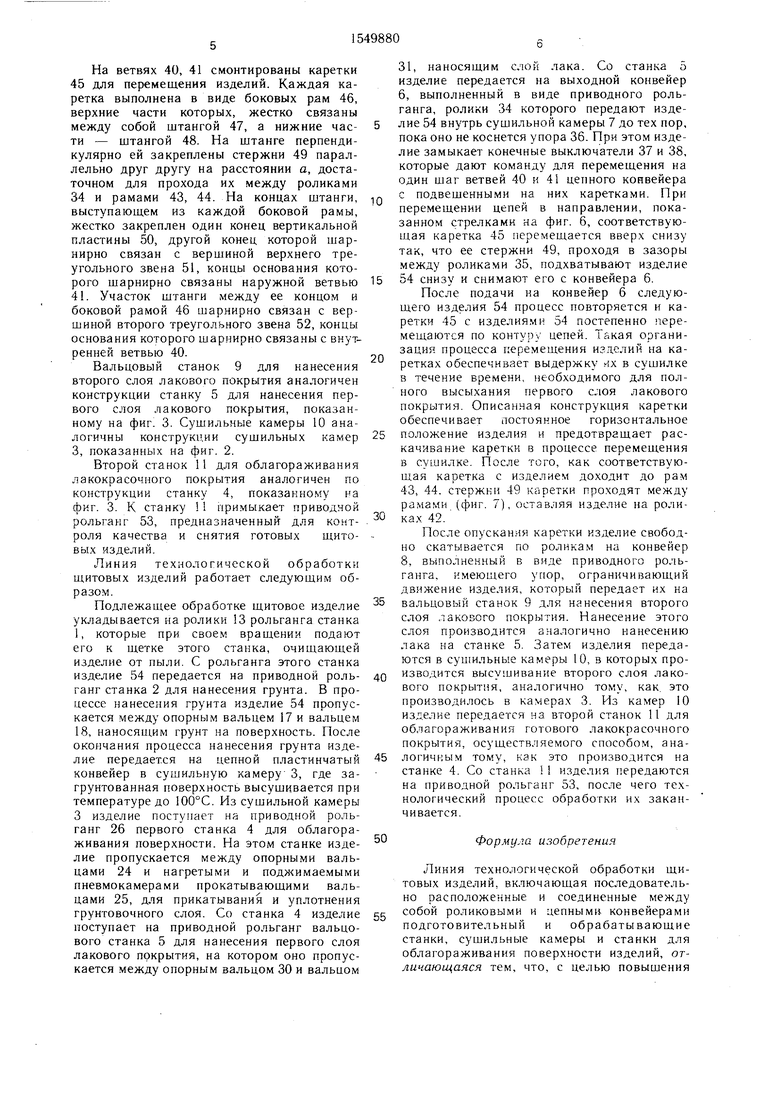

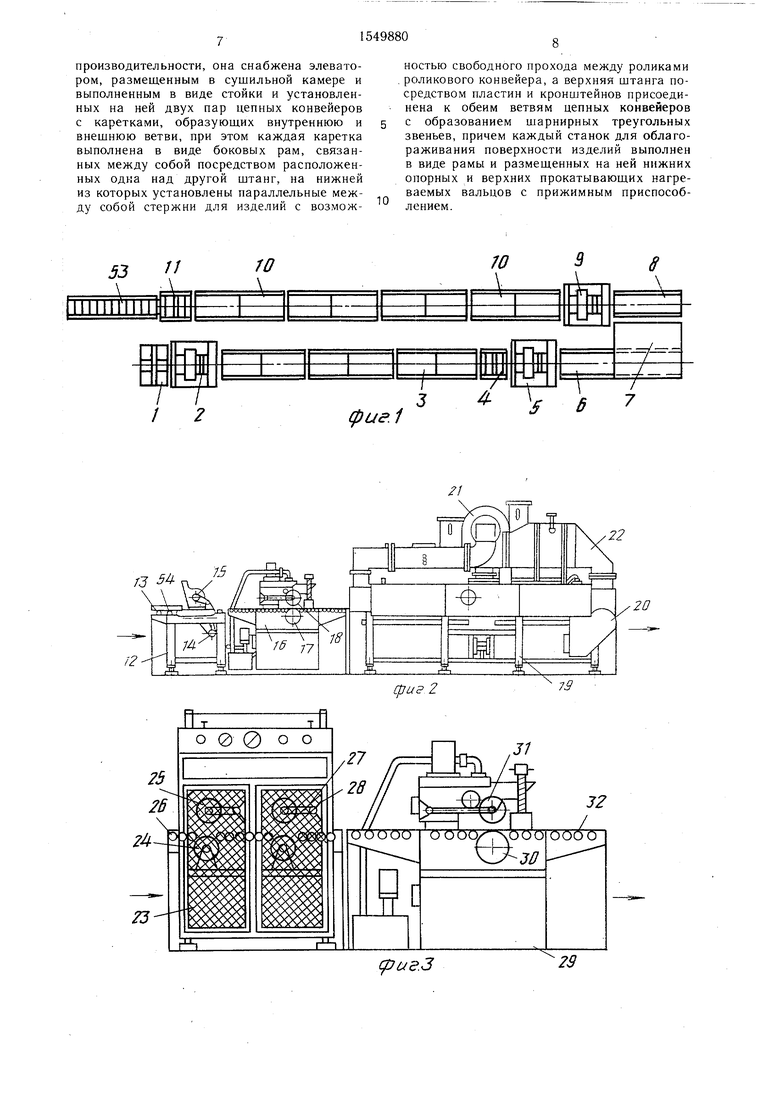

На фиг. 1 изображена схема линии; на фиг. 2 - щеточный станок для снятия пыли, вальцовый станок для нанесения грунта и сушильная камера для сушки грунта, на фиг. 3 - станок для облагораживания за- грунтованной поверхности деталей и вальцовый станок для нанесения лакового покрытия; на фиг. 4 - сушильная камера для сушки первого слоя лакового покрытия, совмещенная с элеватором; на фиг. 5 - вальцовый станок для нанесения второго слоя лакового покрытия, сушильная камера для его сушки и станок для облагораживания поверхности готового изделия; на фиг. 6 - разрез А-А на фиг. 4; на фиг. 7 - разрез Б-Б на фиг. 6; на фиг. 8 - пространственное изображение каретки для перемеще- ния деталей.

Линия технологической обработки щитовых изделий содержит (фиг. 1) последовательно расположенные по ходу технологического процесса щеточный станок для сня- тия пыли 1, вальцовый станок для нанесения грунта 2, сушильные камеры 3 для сушки грунта, первый станок для облагораживания загрунтованной поверхности 4, вальцовый станок для нанесения лакового покрытия 5, выходной конвейер вальцового станка б, су- шильную камеру 7 для сушки первого слоя лакового покрытия, входной конвейер 8 вальцового станка 9 для нанесения второго слоя лакового покрытия, сушильные камеры 10 для сушки второго лакового покрытия, вто- рой станок 11 для облагораживания готового лакокрасочного покрытия. Станок для снятия пыли содержит раму 12, на которой установлен приводной рольганг, состоящий из последовательно установленных роликов

13,один из которых приводится двигателем

14,остальные ролики рольганга приводятся посредством цепной передачи от указанного ролика. Щетка станка вращается приводом 15.

0

0

5

0 5 0

5

Вальцовый станок для нанесения грунта содержит приводной рольганг, аналогичный описанному, установленный на раме 16, на которой также установлены опорный валец 17 и наносящий валец 18.

Сушильная камера для сушки грунта имеет раму 19, на которой установлен цепной пластинчатый конвейер, перемещаемый приводом 20 и узел подготовки воздуха, состоящий из вентилятора 21 с приводом и калорифера 22. Первый станок для облагораживания состоит из рамы 23, на которой смонтированы две пары нижних опорных вальцов 24, две пары верхних прокатывающих вальцов 25 и приводной рольганг

26,аналогичный описанному. Ппокатываю- щие вальцы 25 подвешены ка рычагах

27,связанных посредством шарниров 28 с рамой, что обеспечивает обработку разно- толщинных изделий. Давление на вальцах 25 создается при помощи диафрагменных пнев- мокамер (не показано), а нагревание их осуществляется паром.

Вальцовый станок для нанесения первого лакового покрытия содержит раму 29, на которой установлены приводные опорный валец 30, наносящий валец 31 и приводной рольганг 32, аналогичный описанному.

Выходной конвейер (фиг. 1) вальцового станка частично размещен в сушильной камере 7 (фиг. 1). Этот конвейер имеет раму 33, на которой консольно смонтированы ролики 34, 35, между торцами которых имеется зазор. На раме 33 установлен упор 36 и конечные выключатели 37, 38.

Сушильная камера 7 (фиг. 1) снабжена элеватором для передачи изделий с конвейера 6 на конвейер 8. Элеватор выполнен в виде стойки 39, на которой установлены две пары цепных конвейеров, образующих внутреннюю 40 и внешнюю 41 ветви, смещенные по вертикали одна относительно другой.

Устройство для-передачи изделий на конвейер 8 выполнено в виде неприводных роликов 42, укрепленных в рамах 43 и 44, между которыми имеется зазор.

На ветвях 40, 41 смонтированы каретки 45 для перемещения изделий. Каждая каретка выполнена в виде боковых рам 46, верхние части которых, жестко связаны между собой штангой 47, а нижние час- ти - штангой 48. На штанге перпендикулярно ей закреплены стержни 49 параллельно друг другу на расстоянии а, достаточном для прохода их между роликами 34 и рамами 43, 44. На концах штанги, выступающем из каждой боковой рамы, жестко закреплен один конец вертикальной пластины 50, другой конец которой шар- нирно связан с вершиной верхнего треугольного звена 51, концы основания которого шарнирно связаны наружной ветвью 41. Участок штанги между ее концом и боковой рамой 46 шарнирно связан с вершиной второго треугольного звена 52, концы основания которого шаряирно связаны с внутренней ветвью 40.

Вальцовый станок 9 для нанесения второго слоя лакового покрытия аналогичен конструкции станку 5 для нанесения первого слоя лакового покрытия, показанному на фиг. 3. Сушильные камеры 10 аналогичны конструкции сушильных камер 3, показанных на фиг. 2.

Второй станок 11 для облагораживания лакокрасочного покрытия аналогичен по конструкции станку 4, показанному на фиг. 3. К станку 11 примыкает приводной рольганг 53, предназначенный для контроля качества и снятия готовых щито- вых изделий.

Линия технологической обработки щитовых изделий работает следующим образом.

Подлежащее обработке щитовое изделие укладывается на ролики 13 рольганга станка 1, которые при своем вращении подают его к щетке этого станка, очищающей изделие от пыли. С рольганга этого станка изделие 54 передается на приводной роль- ганг станка 2 для нанесения грунта. В процессе нанесения грунта изделие 54 пропускается между опорным вальцем 17 и вальцем 18, наносящим грунт на поверхность. После окончания процесса нанесения грунта изделие передается на цепной пластинчатый конвейер в сушильную камеру 3, где загрунтованная поверхность высушивается при температуре до 100°С. Из сушильной камеры 3 изделие поступает на приводной рольганг 26 первого станка 4 для облагораживания поверхности. На этом станке изде- лие пропускается между опорными вальцами 24 и нагретыми и поджимаемыми пневмокамерами прокатывающими вальцами 25, для прикатывания и уплотнения грунтовочного слоя. Со станка 4 изделие поступает на приводной рольганг вальцового станка 5 для нанесения первого слоя лакового покрытия, на котором оно пропускается между опорным вальцом 30 и вальцом

5

0 5 0 5

0

31, наносящим слой лака. Со станка 5 изделие передается на выходной конвейер б, выполненный в виде приводного рольганга, ролики 34 которого передают изделие 54 внутрь сушильной камеры 7 до тех пор, пока оно не коснется упора 36. При этом изделие замыкает конечные выключатели 37 и 38, которые дают команду для перемещения на один шаг ветвей 40 и 41 цепного конвейера с подвешенными на них каретками. При перемещении цепей в направлении, показанном стрелками на фиг. 6, соответствующая каретка 45 перемещается вверх снизу так, что ее стержни 49, проходя в зазоры между роликами 35, подхватывают изделие 54 снизу и снимают его с конвейера 6.

После подачи на конвейер 6 следующего изделия 54 процесс повторяется и каретки 45 с изделиями 54 постепенно перемещаются по контуру цепей. Такая организация процесса перемещения изделии на каретках обеспечивает выдержку их в сушилке в течение времени, необходимого для полного высыхания первого слоя лакового покрытия. Описанная конструкция каретки обеспечивает постоянное горизонтальное положение изделия и предотвращает раскачивание каретки в процессе перемещения в сушилке. После того, как соответствующая каретка с изделием доходит до рам 43, 44. стержни 49 каретки проходят между рамами {фиг. 7), оставляя изделие на роликах 42.

После опускания каретки изделие свободно скатывается по роликам на конвейер 8, выполненный в виде приводного рольганга, имеющего упор, ограничивающий движение изделия, который передает их на вальцовый станок 9 для нанесения второго слоя лакового покрытия. Нанесение этого слоя производится аналогично нанесению лака на станке 5. Затем изделия передаются в сушильные камеры 10, в которых производится высушивание второго слоя лакового покрытия, аналогично тому, как это производилось в камерах 3. Из камер 10 изделие передается на второй станок 1 для облагораживания готового лакокрасочного покрытия, осуществляемого способом, аналогичным тому, как это производится на станке 4. Со станка 1 изделия передаются на приводной рольганг 53, после чего технологический процесс обработки их заканчивается.

Формула изобретения

Линия технологической обработки щитовых изделий, включающая последовательно расположенные и соединенные между собой роликовыми и цепными- конвейерами подготовительный и обрабатывающие станки, сушильные камеры и станки для облагораживания поверхности изделий, отличающаяся тем, что, с целью повышения

производительности, она снабжена элеватором, размещенным в сушильной камере и выполненным в виде стойки и установленных на ней двух пар цепных конвейеров с каретками, образующих внутреннюю и внешнюю ветви, при этом каждая каретка выполнена в виде боковых рам, связанных между собой посредством расположенных одна над другой штанг, на нижней из которых установлены параллельные между собой стержни для изделий с возмож/3 5ЛПттП

00000

23

ностью свободного прохода между роликами роликового конвейера, а верхняя штанга посредством пластин и кронштейнов присоединена к обеим ветвям цепных конвейеров с образованием шарнирных треугольных звеньев, причем каждый станок для облагораживания поверхности изделий выполнен в виде рамы и размещенных на ней нижних опорных и верхних прокатывающих нагреваемых вальцов с прижимным приспособлением.

8

(рие.1

фиг 2

31

32

сриг.З

сригЛ

фиг.5

В- б

| Линия для отделки изделий из древесины | 1978 |

|

SU867801A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Деревообрабатывающая промышленность, 1986 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-03-15—Публикация

1988-01-14—Подача