Изобретение относится к органической химии, а именно к способам получения амидов, которые могут быть использованы в качестве мономеров для получения соответствующих полимеров.

Цель изобретения - упрощение процесса.

Изобретение предусматривает использование скелетного медного катализатора Рэнея, имеющего особенно низкое содержание железа. В качестве основных источников железаs которое подмешивается в скелетный медный катализатор, могут служить железо, содержащееся в алюминии, цинке используемым как растворимые компоненты в сплаве Рэнея, железо, подмешиваемое в результате износа или коррозии выполненного из стали оборудования, используемого при размоле или просеивании сготааа

Рэнея до требуемых размеров частиц, железо, содержащееся в гидроокиси натрия и воде, которые используются для проявления сплава Рэнея, железо, подмешенное в результате износа или коррозии выполненного из стали оборудования проявительной обработки.

Чтобы избежать снижения активности катализатора и ослабления его седи- ментационно-фильтрационных характеристик в силу этих различных причин, необходимо предпринимать различные про- тивомеры, обеспечивающие эффективную минимизацию попадания железа (применять ограниченное число марок и сортов алюминия или цинка для приготовления сплава, например следует избегать использования алюминия или цинка с высоким содержанием железа, достигающим 0,4 мас.%; применять оборудоваел 1 ел

00

оо ел

см

ние для размола и просеивания, выполненное из нержавеющей стали вместо углеродистой, использовать гидроокись натрия, имеющей возможно более низкое содержание железа, и избегать при менения транспортно-складского оборудования, выполненного из углеродистой стали;-использовать мягкую воду, деио низованиую воду в качестве проявитель ной воды и избегать применения транспортно-складского оборудования, выполненного из углеродистой стали; использовать проявительное оборудование, выполненное из нержавеющей стали.

и т.п.).

Благодаря общему контролю параметров можно использовать скелетный катализатор Рэнея, имеющий содержание железа 0,1-0,7 мас.%. Среди указанных 20 различных противомер особенно важным является контроль содержания железа и алюминия и выбор материала для оборудования систем размола и просеивания. Если эти противомеры не предпри- 25 нимаются, то в проявленной меди Рэнея остается значительная часть железа.

Термин пониженные седиментацией- ные характеристики означает, например, что после прекращения перемети- JQ рания в ходе работы оборудованного мешалкой реактора осаждение взвешен- (ых частиц или зерен скелетного медно- Fo катализатора Рэнея становится более затрудненным. Когда реакцию про35

,,.

водят, например, в реакторе, снабжением разделительной стенкой для формования зоны осаждения катализатора (т.е. загустителя), где на суспензию катализатора не действуют турбулентные потоки, и осажденный катализатор рециркулируют в зону суспендированил Катализатора, а отделенную от катализатора жидкую реакционную смесь выводят из реактора, указанный термин означает, что выведенная таким образом жидкая реакционная смесь содержит большее количество катализатора., который все еще остается во взвешенном состоянии, не подвергаясь осаж- дению. Увеличение количества этого взвешенного катализатора означает прямую потерю действующего количества катализатора, что ведет к увеличению расхода последнего.

С другой стороны, термин пониженные фильтрационные характеристики означает, что сопротивление фильтрации возрастает на фильтре катализато

0 5

Q

5

5

ра9 предусмотренном внутри реактора или вне его Такое явление ведет к снижению производительности.

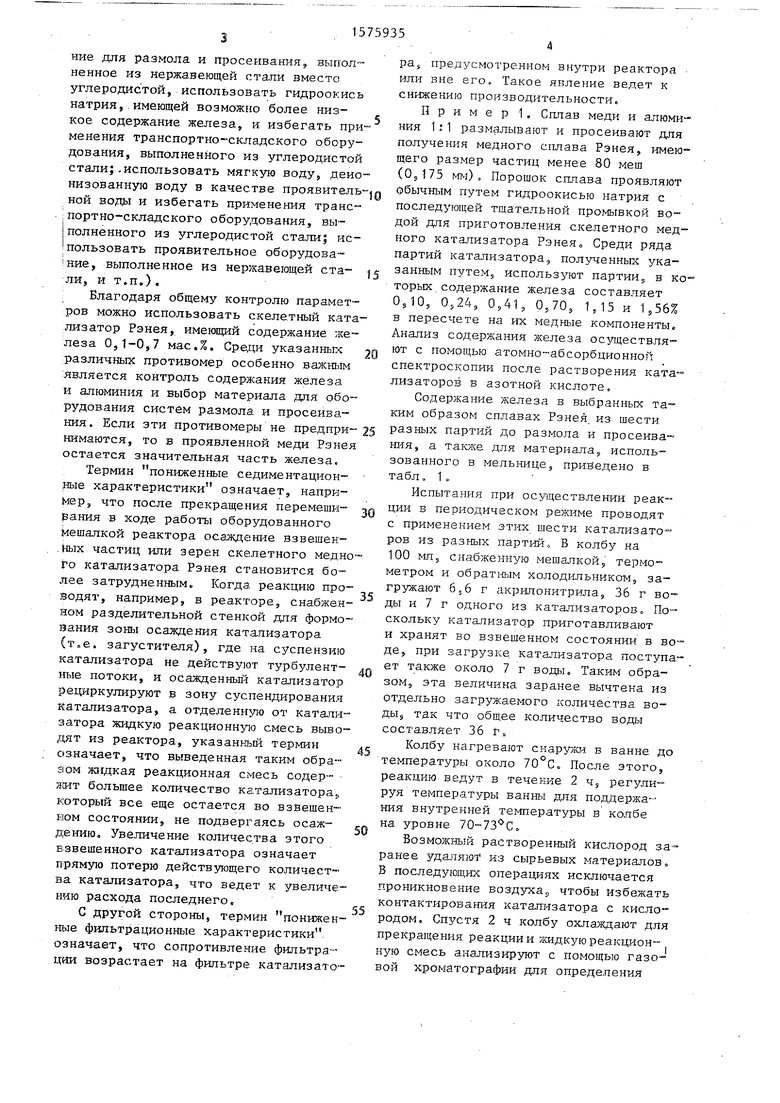

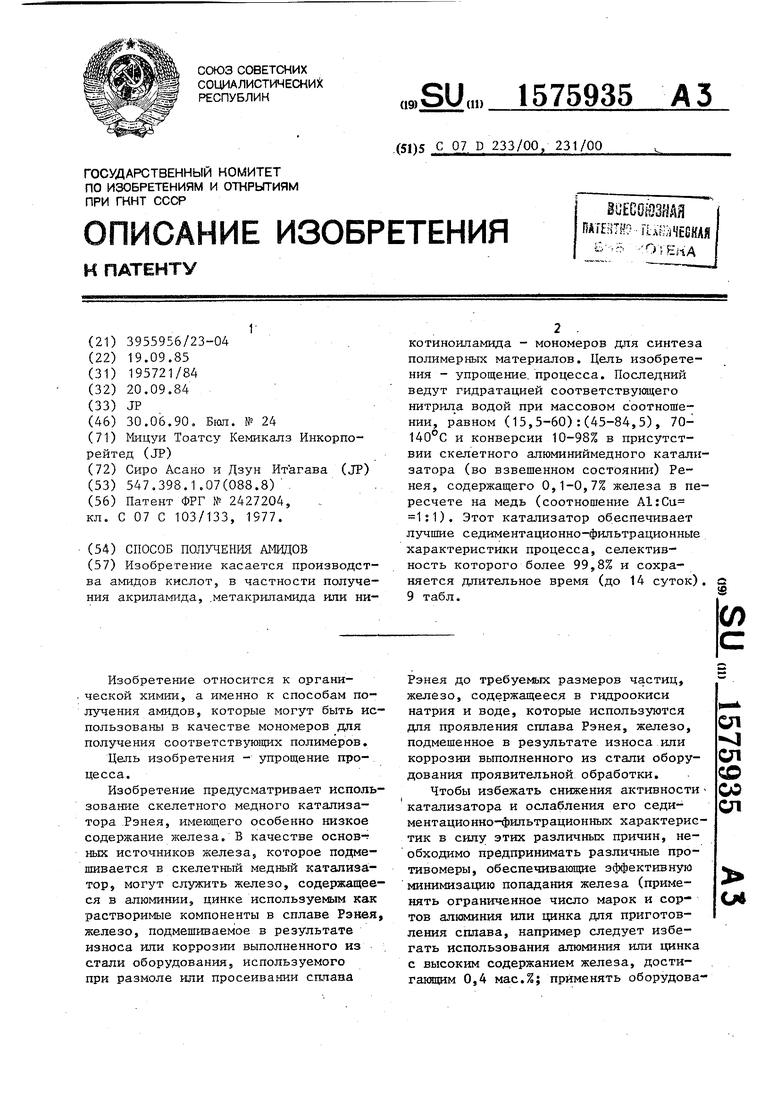

Пример 1. Сплав меди и алюминия 1:1 размалывают и просеивают для получения медного сплава Рэнея, имеющего размер частиц менее 80 меш (0Э175 мм)о Порошок сплава проявляют обычным путем гидроокисью натрия с последующей тщательной промывкой водой для приготовления скелетного медного катализатора Рэнея„ Среди ряда партий катализатора, полученных ука- ,. занным путем, используют партии, в которых содержание железа составляет 0,10Э 0524, 0,41, 0,70, 1,15 и 1956% в пересчете на их медные компоненты,, Анализ содержания железа осуществляют с помощью атомно-абсорбционной спектроскопии после растворения катализаторов в азотной кислоте.

Содержание железа в выбранных таким образом сплавах Рэнея из шести разных партий до размола и просеивания, а также для материала, использованного в мельнице, приведено в табл. 1 .

Испытания при осуществлении реакции в периодическом режиме проводят с применением этих шести катализаторов из разных партийо В колбу на 100 млs снабженную мешалкой, термометром и обратным холодильником, загружают 6,6 г акрилонитрила, 36 г воды и 7 г одного из катализаторов Поскольку катализатор приготавливают и хранят во взвешенном состоянии в воде, при загрузке катализатора поступает также около 7 г воды Таким образом, эта величина заранее вычтена из отдельно загружаемого количества воды, так что обшее количество воды составляет 36 г0

Колбу нагревают снаружи в ванне до температуры около 70°С. После этого, реакцию ведут в течение 2 ч, регулируя температурь: ванны для поддержания внутренней температуры в колбе на уровне .

Возможный растворенный кислород заранее удаляют из сырьевых материалов. В последующих операциях исключается проникновение воздуха,, чтобы избежать контактирования катализатора с кислородом. Спустя 2 ч колбу охлаждают для прекращения реакции и жидкую реакционную смесь анализируют с помощью газовой хроматографии для определения

конверсии акриленитрила в акриламид. Результаты приведены в табл. 1.

Когда скелетный медный катализатор Рэнея используют для промышленного производства акриламида, его конверсия предпочтительно составляет 60% и выше в описанном испытании на определение активности. Из данных табл.1 можно сделать вывод, что содержание железа должно быть около 0,1- 0,7 мас.%, чтобы добиться такой конверсии.

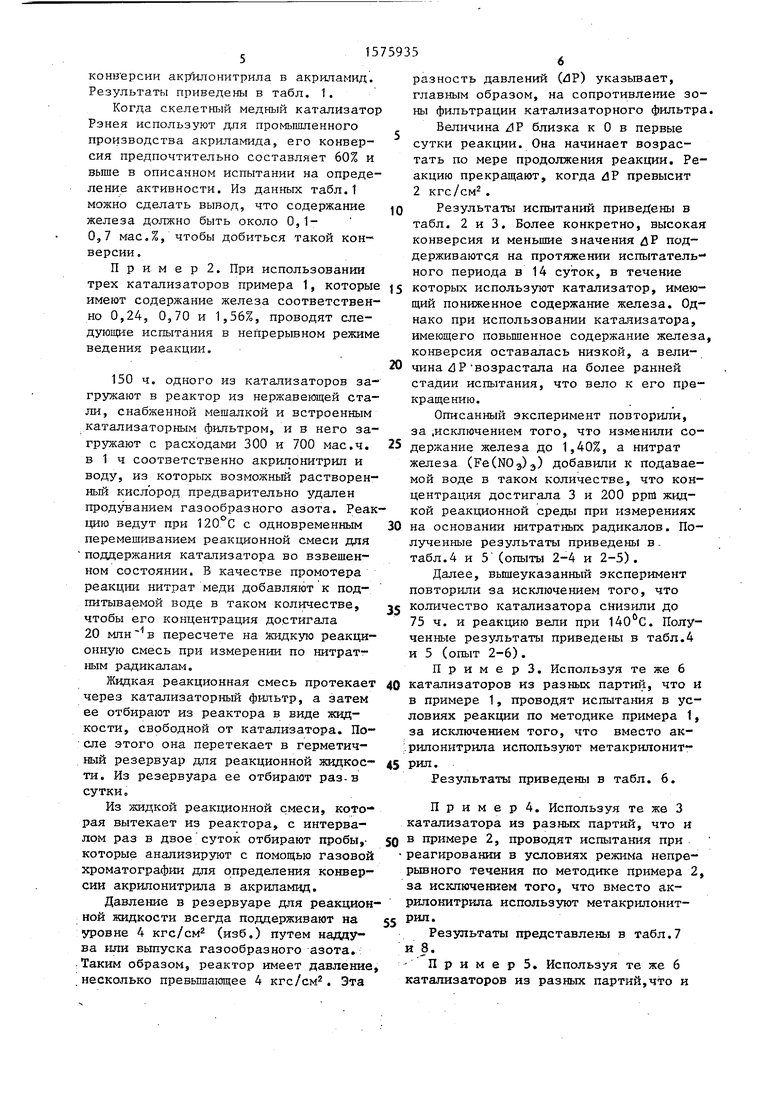

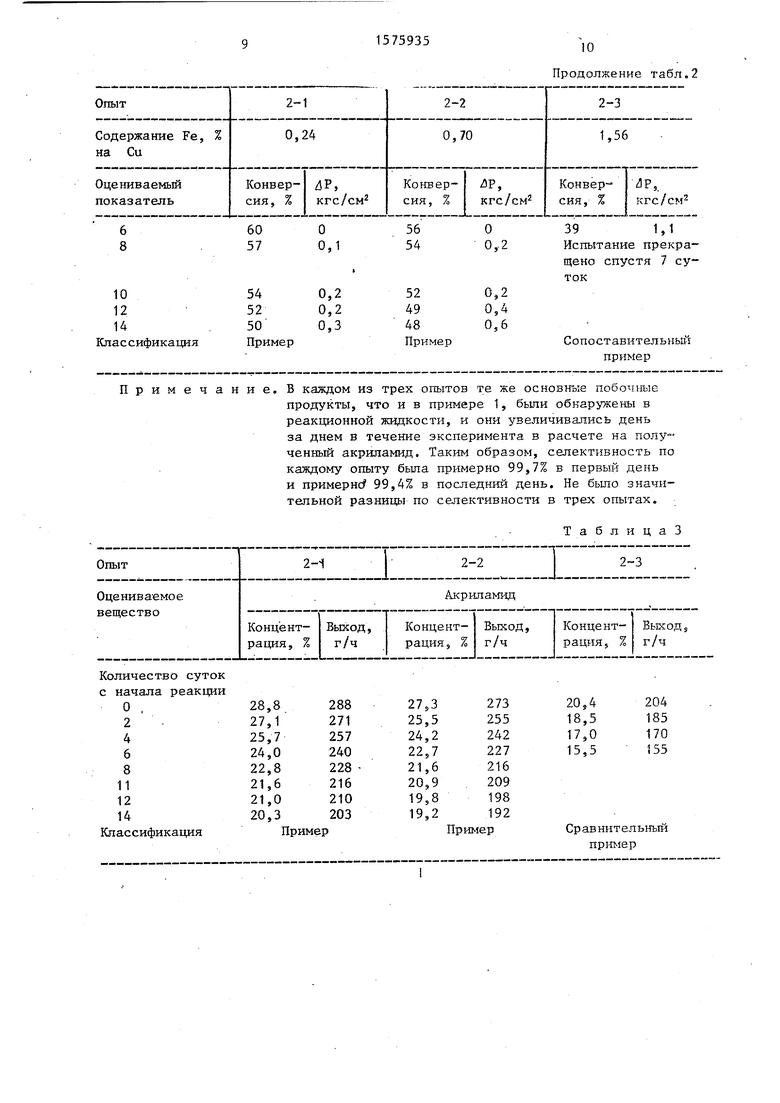

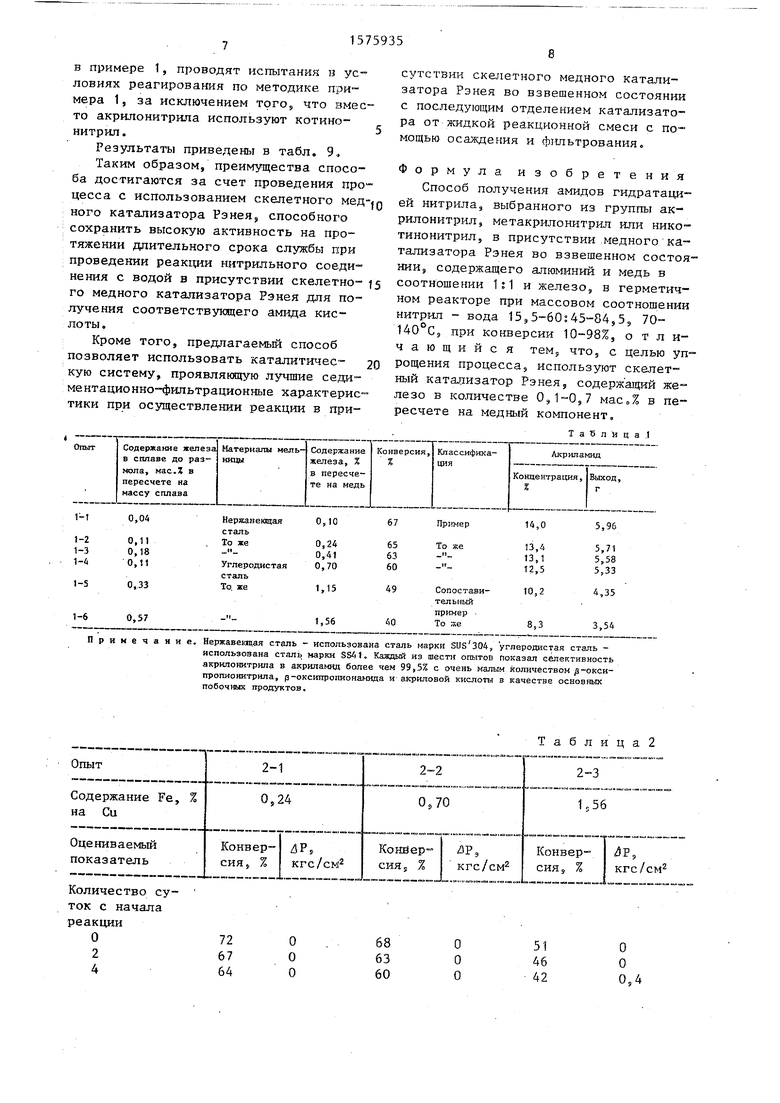

П р и м е р 2. При использовании трех катализаторов примера 1, которые имеют содержание железа соответственно 0,24, 0,70 и 1,56%, проводят следующие испытания в непрерывном режиме ведения реакции.

150 ч. одного из катализаторов загружают в реактор из нержавеющей стали, снабженной мешалкой и встроенным катализаторным фильтром, и в него загружают с расходами 300 и 700 мае.ч. в 1 ч соответственно акрилонитрил и воду, из которых возможный растворенный кислород предварительно удален продуванием газообразного азота. Реакцию ведут при 120°С с одновременным перемешиванием реакционной смеси для поддержания катализатора во взвешенном состоянии, В качестве промотера реакции нитрат меди добавляют к подпитываемой воде в таком количестве, чтобы его концентрация достигала 20 пересчете на жидкую реакционную смесь при измерении по нитратным радикалам.

Жидкая реакционная смесь протекает через катализаторный фильтр, а затем ее отбирают из реактора в виде жидкости, свободной от катализатора. После этого она перетекает в герметичный резервуар для реакционной жидкости. Из резервуара ее отбирают раз-в сутки о

Из жидкой реакционной смеси, которая вытекает из реактора, с интервалом раз в двое суток отбирают пробы, которые анализируют с помощью газовой хроматографии для определения конверсии акрилонитрила в акриламид.

Давление в резервуаре для реакционной жидкости всегда поддерживают на уровне 4 кгс/см2 (изб.) путем наддува или выпуска газообразного азота. Таким образом, реактор имеет давление, несколько превышающее 4 кгс/см2. Эта

разность давлений (ЗР) указывает, главным образом, на сопротивление зоны фильтрации катализаторного фильтра.

Величина ZIP близка к 0 в первые сутки реакции. Она начинает возрастать по мере продолжения реакции. Реакцию прекращают, когда dP превысит 2 кгс/см2.

Результаты испытаний приведены в табл. 2 и 3. Более конкретно, высокая конверсия и меньшие значения ДР поддерживаются на протяжении испытательного периода в 14 суток, в течение

5 которых используют катализатор, имеющий пониженное содержание железа. Однако при использовании катализатора, имеющего повышенное содержание железа, конверсия оставалась низкой, а вели0 чина 4Р возрастала на более ранней стадии испытания, что вело к его прекращению.

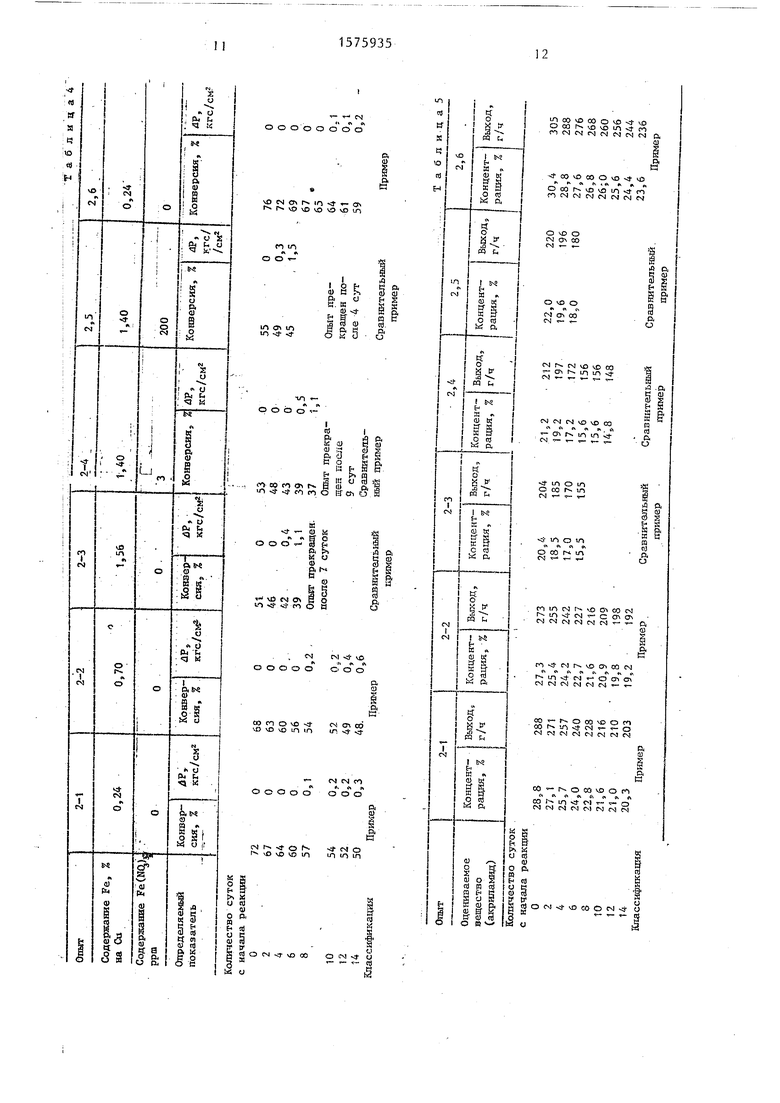

Описанный эксперимент повторили, за .исключением того, что изменили со5 держание железа до 1,40%, а нитрат железа (Fe(N03)3) добавили к подаваемой воде в таком количестве, что концентрация достигала 3 и 200 ррм жидкой реакционной среды при измерениях

0 на основании нитратных радикалов. Полученные результаты приведены в табл.4 и 5 (опыты 2-4 и 2-5).

Далее, вышеуказанный эксперимент повторили за исключением того, что

5 количество катализатора снизили до 75 ч. и реакцию вели при 140°С. Полученные результаты приведены в табл.4 и 5 (опыт 2-6).

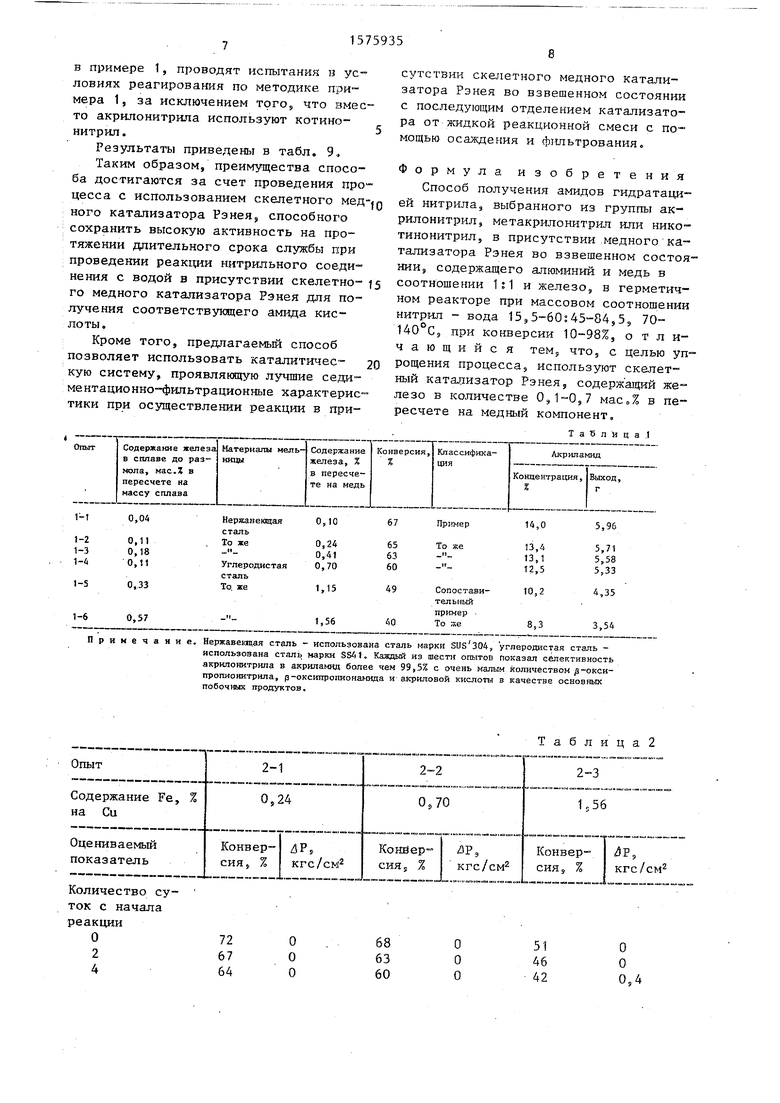

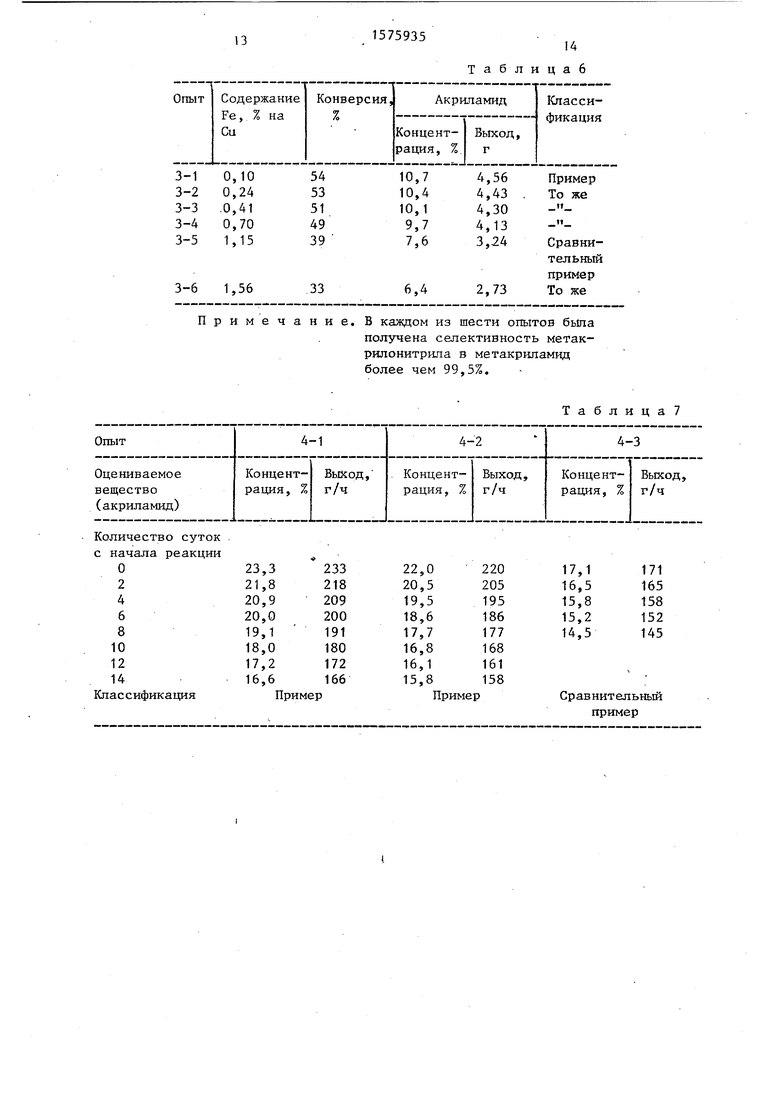

ПримерЗ. Используя те же 6

0 катализаторов из разных партий, что и в примере 1, проводят испытания в условиях реакции по методике примера 1, за исключением того, что вместо акрилонитрила используют метакрилонит5 РИЛРезультаты приведены в табл. 6.

Пример 4. Используя те же 3 катализатора из разных партий, что я в примере 2, проводят испытания при реагировании в условиях режима непрерывного течения по методике примера 2, за исключением того, что вместо акрилонитрила используют метакрилонит- РИЛ.

Результаты представлены в табл.7 и 8.

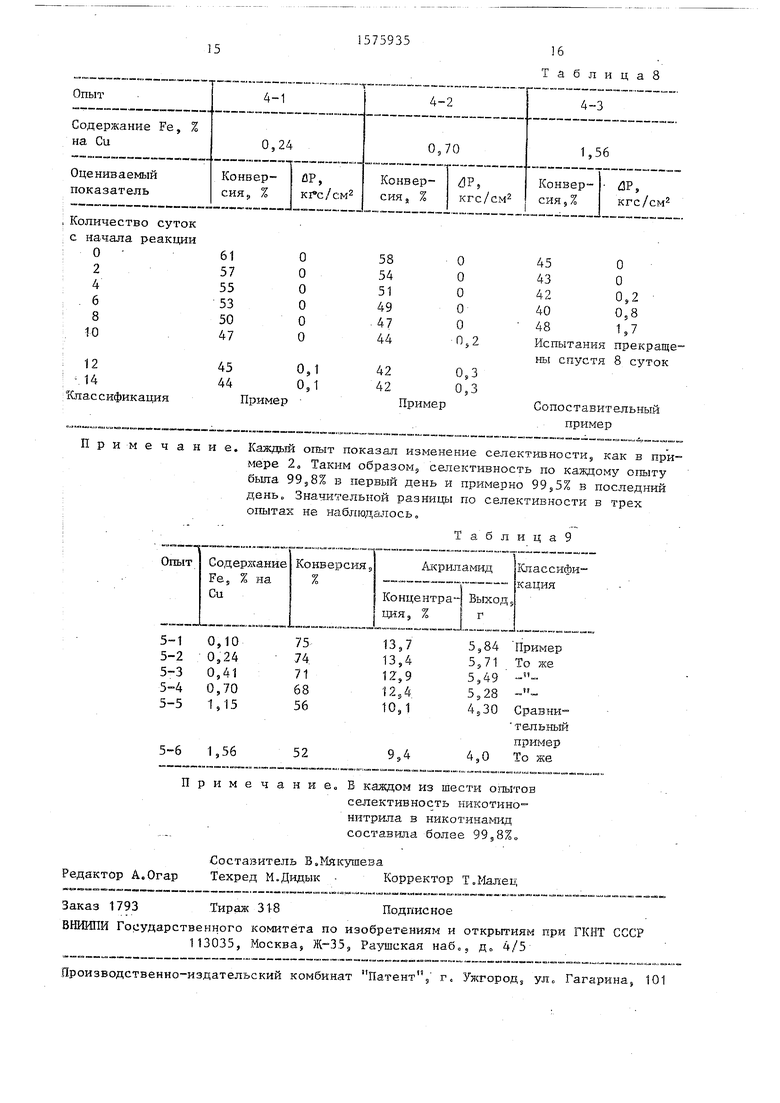

Пример 5. Используя те же 6 катализаторов из разных партий,что и

в примере 1, проводят испытания в условиях реагирования по методике примера 1, за исключением того, что вместо акрилонитрила используют котино- нитрил.

Результаты приведены в табл. 9, Таким образом, преимущества способа достигаются за счет проведения процесса с использованием скелетного медного катализатора Рэнея, способного сохранить высокую активность на протяжении длительного срока службы при проведении реакции нитрильного соединения с водой в присутствии скелетно- i го медного катализатора Рэнея для получения соответствующего амида кислоты.

Кроме того, предлагаемый способ позволяет использовать каталитичес- 2 кую систему, проявляющую лучшие седа- ментационно-фильтрационные характерис™ тики при осуществлении реакции в присутствии скелетного медного катализатора Рэнея во взвешенном состоянии с последующим отделением катализатора от жидкой реакционной смеси с помощью осаждения и фильтрования.

Формула изобретения

Способ получения амидов гидратацией нитрила, выбранного из группы ак- рилонитрил, метакрилонитрил или нико- тинонитрил, в присутствии медного катализатора Рэнея во взвешенном состоянии, содержащего алюминий и медь в соотношении 1:1 и железо, в герметичном реакторе при массовом соотношении нитрил - вода 15,5-60;45-84,5Э 70- 140°С, при конверсии 10-98%, отличающийся тем, чтоэ с целью упрощения процесса, используют скелетный катализатор Рэнея, содержащий железо в количестве 0,1-0,7 мае,7, в пересчете на медный компонент.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения акриламида | 1987 |

|

SU1757461A3 |

| Способ получения амида алифатической или ароматической одноосновной карбоновой кислоты | 1974 |

|

SU689616A3 |

| Способ получения акриламида или метакриламида | 1970 |

|

SU454737A3 |

| Способ получения спиртов и/или простых эфиров | 1972 |

|

SU442592A1 |

| Способ получения акриламида или метакриламида | 1971 |

|

SU469243A3 |

| Способ получения акриламида | 1972 |

|

SU456408A3 |

| Способ очистки водного раствора акриламида | 1976 |

|

SU703015A3 |

| Способ получения кристаллического акриламида | 1986 |

|

SU1491331A3 |

| Катализатор(со) полимеризации этилена | 1975 |

|

SU727149A3 |

| МОДИФИЦИРОВАННАЯ ИОНООБМЕННАЯ СМОЛА И СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛОВ | 2005 |

|

RU2337753C1 |

Изобретение касается производства амидов кислот, в частности получения акриламида, метакриламида или никотиноиламида-мономеров для синтеза полимерных материалов. Цель изобретения - упрощение процесса. Последний ведут гидратацией соответствующего нитрила водой при массовом соотношении, равном (15,5-60):(45-84,5),70-140°С и конверсии 10-98% в присутствии скелетного алюминиймедного катализатора (во взвешенном состоянии) Ренея, содержащего 0,1-0,7% железа в пересчете на медь [соотношение AL:CU=1:1]. Этот катализатор обеспечивает лучшие седиментационно-фильтрационные характеристики процесса, селективность которого более 99,8% и сохраняется длительное время [до 14 суток]. 9 табл.

0,04

Примечание. Нержавеющая сталь - использована сталь марки SUS 304, углеродистая сталь - использована сталь марки SS4K Каждый из шести опытов показал селективность акрилонитрила в акриламид более чем 99,5% с очень малым количеством -окси- прогшонитрила, р-окскпропионамида и акриловой кислоты в качестве основных побочных продуктов.

суа

72 67 64

О О О

Табляца2

51 46 42

О О 0,4

Примечание,

В каждом из трех опытов те же основные побочные продукты, что и в примере 1, были обнаружены в реакционной жидкости, и они увеличивались день за днем в течение эксперимента в расчете на полученный акриламид. Таким образом, селективность по каждому опыту была примерно 99,7% в первый день и примерно 99,4% в последний день. Не было значительной разницы по селективности в трех опытах.

ТаблицаЗ

Продолжение табл.2

пример

Ln J

(л

ЧО

U3 1Л

Примечание. В каждом из шести опытов была

получена селективность метак- рилонитрила в метакриламид более чем 99,5%.

Таблицаб

Таблица

171 165

158 152 145

Сравнительный пример

Примечание. Каждый опыт показал изменение селективности, как в

мере 2, Таким образом5 селективность по каждому опыту была 99,8% в первый день и примерно 99,5% в последний день. Значительной разницы по селективности в трех опытах не наблюдалось,

Таблица9

Таблица

при

| СПОСОБ ПРОИЗВОДСТВА МУЧНОГО КОНДИТЕРСКОГО ИЗДЕЛИЯ | 2010 |

|

RU2427204C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-06-30—Публикация

1985-09-19—Подача