Изобретение относится к способам регенерации железосодержащих катализаторов и может быть использовано для регенерации катализаторов окисления аммиака в азотной промышленности.

Цель изобретения - получение катализатора с повышенной стабильной селективностью за с«ет определенного соотношения компонентов, нового разбавителя и времени контакта с отработанным катализатором.

Пример 1. Регенерацию дезактивированного неплатинового катализатора осуществляют следующим образом.

Дезактивированный, частично спекшийся железохромовый катализатор после предварительной обработки (дробление на гранулы размером 5x5 мм; просеивание через набор сит для удаления пыли) помещают в реактор, изготовленный из стали. Реактор оборудован устройством для нагревания катализатора, выполненным в виде электроспирали. Катализатор загружают в емкость, выполненную в виде чаши, которая расположена на валу электродвигателя, т.е. вращаться и несколько вибрировать (для перемешивания зерен катализатора) . Температуру катализатора контролируют платина-платинородиевой термопарой ТПП-11. В емкость помещают такое количество катализатора, чтобы толщина слоя составляла 2-3 зерна (для улучшения перемешивания). Емкости с жидкими карбонилами железа Fe(CO)j и хрома Cr(CO)4 оборудуют дозаторами для определения косл 1

05

СО

к

дичества подаваемых жидкостей в смеситель. Смеситель оборудован устройством для нагревания в виде электрической спирали. Регулируя подачу жид к их карбонилов, смеситель заполняют карбонилами железа и хрома в массовом соотношении 14:1 соответственно. В смеситель подают воздух из баллона. Пары карбонилов металлов в смеси с ,воздухом подают с линейной скоростью 0,1 м/с (скорость контролируют ротаметром) в реактор на предварительно подогретый до 200-390°С катализатор Температуру паровоздушной смеси 20- 30°С на пути следования в реактор создают электронагревателем. Газообразные продукты реакции и остатки исходных реагентов выводят из реактора потоком паровоздушной смеси.

Остальные образны катализаторов готовят аналогичным образом, меняя соответствующие параметры.

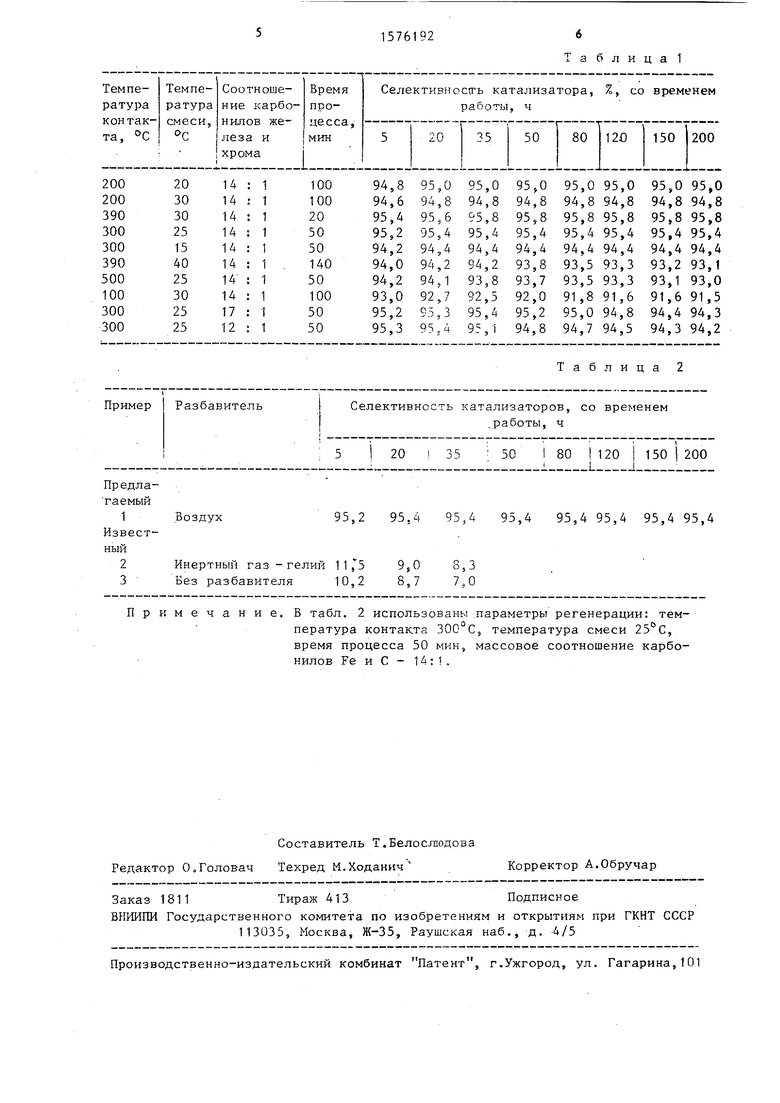

Температура дезактивированного катализатора 200-390°С является опти- мальной. При более низкой температуре удлиняется время процесса, и вообще селективность катализатора не восстанавливается до прежних значений Повышение температуры выше 390 С приводит к получению катализатора с меншей стабильностью по селективности, Чем в случае оптимальных температур. Температура паровоздушной смеси 20- 30°С является также оптимальной. Снижение ее приводит к конденсации Карбонилов на стенках трубопроводов И устройств, что нарушает режим регенерации и удлиняет время процесса. Повышение температуры выше 30°С приводит к увеличению времени процесса регенерации. Время процесса 20-100ми и также массовое соотношение карбонилов железа и хрома 14:1 являются также оптимальными (табл. 1),

Катализатор, регенерированный предлагаемым способом, готов к работе. Селективность по N0 регенерированного катализатора определяют на установке проточного типа с диаметром реактора 20 мм. Высота слоя ка-

0

Q

5

0

0

5

0

5

тализатора 5 см (одноступенчатая система). Давление в системе 1 атм, температура процесса 850°С, линейная скорость аммиачно-воздушной смеси (ABC) 0,2 м/с при н.у., содержание аммиака в ABC 10 об.%.

Данные по селективности регенерированного железохромового катализатора при различных параметрах процесса (850°С5 одноступенчатая CHCTeMaj приведены в табл, 1.

Селективность железохромового катализатора находится в пределах 94,8- 95,8% и катализатор характеризуется стабильными значениями селективности в пределах испытанного времени работы 200 ч. Температура процесса регенерации 200-390°С.

Сравнительные данные по селективности регенерированного железохромового катализатора при 850°С (одноступенчатая система) в случае применения разбавителей (воздух, инертный газ,, гелий) и без разбавителя даны в табл. 2, i

Как видно из табл,, 2, использование предлагаемого способа регенерации позволяет существенно повысить селективность катализатора, увеличить время стабильной работы в отношении селективности и понизить температуру процесса на стадии регенерации.

Формула изобретения

Способ регенерации железохромового катализатора для окисления аммиака путем обработки отработанного катализатора в газовой фазе при 200-390°С смесью.карбонилов железа и хрома с разбавителем,, отличающий- с я тем9 что, с целью получения катализатора с повышенной стабильной селективностью, карбонилы железа и хрома берут в массовом отношении 14:1, в качестве разбавителя используют воздух и обработку проводят в течение 20-100 мин.

а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛ-АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ, СПОСОБ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА ИЛИ ЗАМЕЩЕННОГО ЭТИЛБЕНЗОЛА И РЕАКТОР ДЕГИДРИРОВАНИЯ АЛКИЛ-АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2000 |

|

RU2234491C2 |

| СПОСОБ РЕГЕНЕРАЦИИ СОРБЕНТОВ-КАТАЛИЗАТОРОВ | 1995 |

|

RU2088524C1 |

| СПОСОБ ФЛЮИДИЗИРОВАННОГО КРЕКИНГА ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ОЛЕФИНОВ И ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЭТОГО КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2793858C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕГИДРИРОВАННЫХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2379276C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕГИДРИРОВАННЫХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2508282C2 |

| СПОСОБ РЕГЕНЕРИРОВАНИЯ КОБАЛЬТОСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ФИШЕРА-ТРОПША | 2011 |

|

RU2577321C2 |

| Способ восстановления активности цеолитсодержащего катализатора | 2019 |

|

RU2714677C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХРОМСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ФТОРИРОВАНИЯ | 1991 |

|

RU2037329C1 |

| СПОСОБ АКТИВАЦИИ СОРБЕНТОВ-КАТАЛИЗАТОРОВ | 1999 |

|

RU2150321C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ РЕАКТИВАЦИИ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ДЕГИДРИРОВАНИЯ АЛКАНОВ | 2013 |

|

RU2638930C2 |

Изобретение относится к каталитической химии, в частности к регенерации железо-хромового катализатора для окисления аммиака. Цель - получение катализатора с повышенной стабильной селективностью. Регенерацию катализатора ведут обработкой в газовой фазе при 200-390°С в течение 20-100 мин смесью карбонилов железа и хрома в массовом соотношении 14:1 с разбавителем - воздухом. Способ позволяет повысить селективность катализатора, понизить температуру процесса на стадии регенерации. 2 табл.

Пример

Разбавитель

Примечание. В табл. 2 использованы параметры регенерации: температура контакта 300°С, температура смеси 25°С, время процесса 50 мин, массовое соотношение карбо- нилов Fe и С - 14:1.

Таблица 2

Селективность катализаторов, со временем

работы, ч

20

35 50

80 I 120 150 200

| Катализаторы в азотной промышленности./ Под ред | |||

| В.И.Атрощенко, Харьков, 1972, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Караваев М.М | |||

| и др | |||

| Каталитическое окисление аммиака | |||

| - М.: Химия, 1983, с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| - Патент США № 3236782, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1990-07-07—Публикация

1988-06-28—Подача