Изобретение относится к литейному производству, а именно к герметикам, предназначенным для восстановления герметичности деталей из магниевых сплавов.

Цель изобретения - улучшение качества отливок за счет повышения коррозионной стойкости деталей из магниевых сплавов после механической обработки.

Предложенный состав, содержащий ингредиенты, мае.%:

Жидкое стекло60-70

Обогащенный каолин 0,5-3 Фтористый натрий 0,3-2 Тальк5-10

Двуокись марганца 1-2,5 Белая сажа3-6

ВодаОстальное

Белая сажа используется как наполнитель и дополнительный источник F. Тальк - армирующая добавка для уплотнения герметика. Обогащенный каолин используется для увеличения

3

седиментационной устойчивости гермтизирующего состава и уплотнения герметика. Жидкое стекло - связующее, фтористый натрий и двуокись марганца - пассиваторы вскрытых поле механической обработки поверхностей, благодаря которым образует плотная пассивирующая пленка, увеличивающая коррозионную стойкость магниевых отливок.

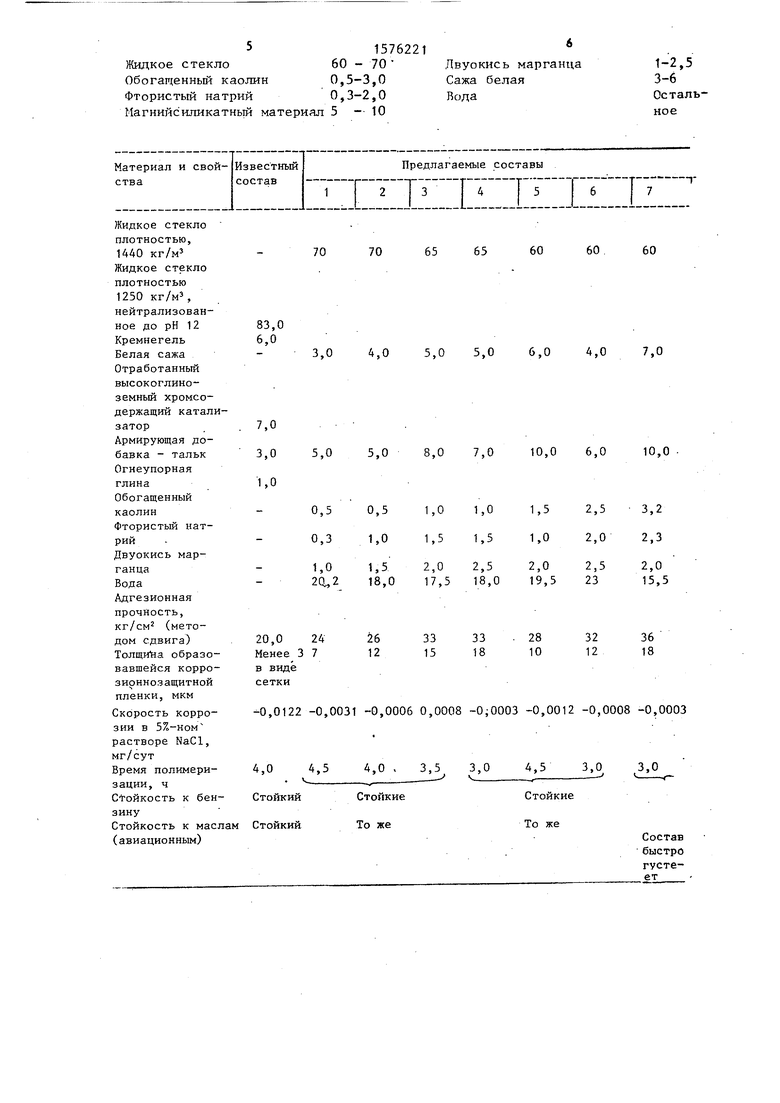

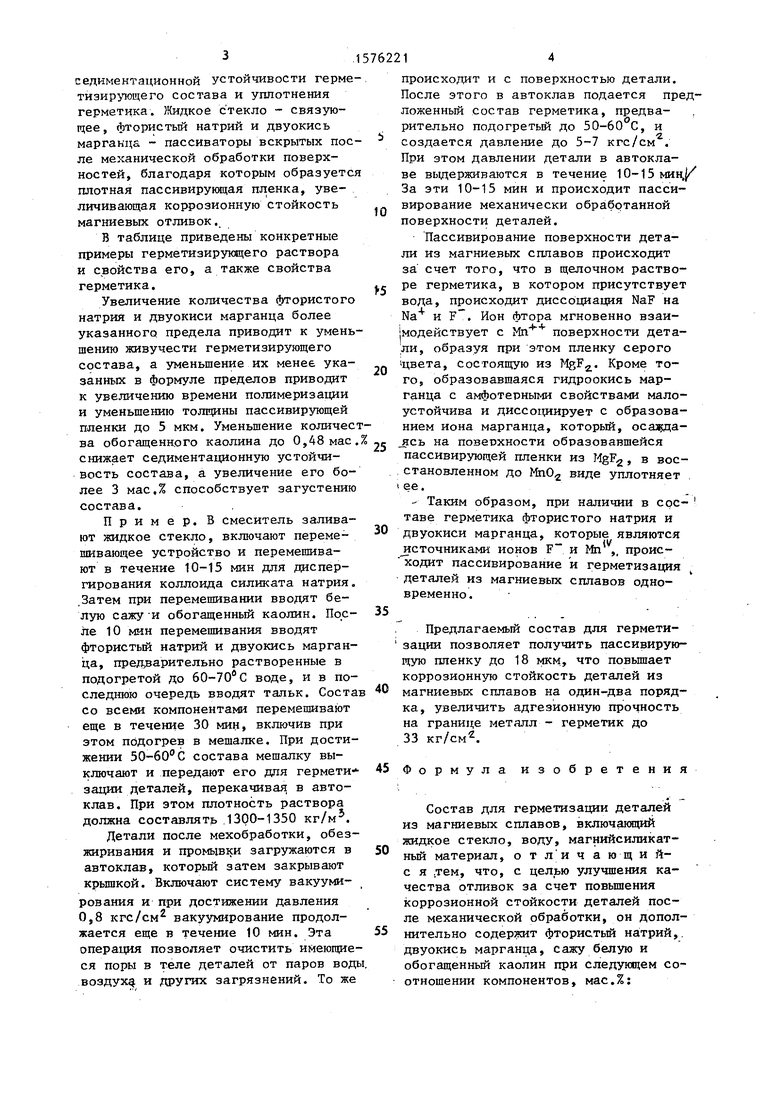

В таблице приведены конкретные примеры герметизирующего раствора и свойства его, а также свойства герметика.

Увеличение количества фтористог натрия и двуокиси марганца более указанного предела приводит к уменшению живучести герметизирующего состава, а уменьшение их менее указанных в формуле пределов приводит к увеличению времени полимеризации и уменьшению толщины пассивирующей пленки до 5 мкм. Уменьшение количе

Пассивирование поверхности дета ли из магниевых сплавов происходит за счет того, что в щелочном раств ре герметика, в котором присутству вода, происходит диссоциация NaF н Na и F. Ион фтора мгновенно взаи .модействует с поверхности дет ли, образуя при этом пленку серого цвета, состоящую из MgF2. Кроме то го, образовавшаяся гидроокись марганца с амфотерными свойствами мал устойчива и диссоциирует с образов нием иона марганца, который, осажд

ва обогащенного каолина до 0,48 мае.% -с ясь на поверхности образовавшейся

снижает седиментационную устойчивость состава, а увеличение его более 3 мас,% способствует загустению состава.

Пример. В смеситель заливают жидкое стекло, включают перемешивающее устройство и перемешивают в течение 10-15 мин для диспергирования коллоида силиката натрия. .Затем при перемешивании вводят белую сажу-и обогащенный каолин. После 10 мин перемешивания вводят фтористый натрий и двуокись марганца, предварительно растворенные в подогретой до 60-70°С воде, и в последнюю очередь вводят тальк. Состав со всеми компонентами перемешивают еще в течение 30 мин, включив при этом подогрев в мешалке. При достижении 50-60°С состава мешалку выключают и передают его для гермети зации деталей, перекачивая в автоклав. При этом плотность раствора должна составлять 1300-1350 кг/м .

Детали после мехобработки, обезжиривания и промывки загружаются в автоклав, который затем закрывают крышкой. Включают систему вакуумирования и при достижении давления 0,8 кгс/см2 вакуумирование продолжается еще в течение 10 мин. Эта операция позволяет очистить имеющиеся поры в теле деталей от паров воды, воздуху и других загрязнений. То же

30

пассивирующей пленки из MgF2, в во становленном до Мп02 виде уплотняе i ее.

- Таким образом, при наличии в со таве герметика фтористого натрия и двуокиси марганца, которые являютс источниками ионов F и Мп ,, проис- ходит пассивирование и герметизаци деталей из магниевых сплавов временно.

одно35

40

Предлагаемый состав для гермети зации позволяет получить пассивиру щую пленку до 18 мкм, что повышает коррозионную стойкость деталей из магниевых сплавов на один-два поря ка, увеличить адгезионную прочност на границе металл - герметик до 33 кг/см2.

: 45 Формула изобретени

Состав для герметизации деталей из магниевых сплавов, включающий

50

55

жидкое стекло, воду, магнийсиликат ный материал, отличающий- с я .тем, что, с целью улучшения ка чества отливок за счет повышения коррозионной стойкости деталей пос ле механической обработки, он допо нительно содержит фтористый натрий двуокись марганца, сажу белую и обогащенный каолин при следующем с отношении компонентов, мас.%:

0

0

происходит и с поверхностью детали. После этого в автоклав подается предложенный состав герметика, предварительно подогретый до 50-60 С, и создается давление до 5-7 кгс/см . При этом давлении детали в автоклаве выдерживаются в течение 10-15 MHHJ/ За эти 10-15 мин и происходит пассивирование механически обработанной поверхности деталей.

Пассивирование поверхности детали из магниевых сплавов происходит за счет того, что в щелочном растворе герметика, в котором присутствует вода, происходит диссоциация NaF на Na и F. Ион фтора мгновенно взаи- .модействует с поверхности детали, образуя при этом пленку серого цвета, состоящую из MgF2. Кроме того, образовавшаяся гидроокись марганца с амфотерными свойствами малоустойчива и диссоциирует с образованием иона марганца, который, осаждас ясь на поверхности образовавшейся

0

пассивирующей пленки из MgF2, в восстановленном до Мп02 виде уплотняет i ее.

- Таким образом, при наличии в составе герметика фтористого натрия и двуокиси марганца, которые являются источниками ионов F и Мп ,, проис- ходит пассивирование и герметизация деталей из магниевых сплавов временно.

одно

Предлагаемый состав для герметизации позволяет получить пассивирующую пленку до 18 мкм, что повышает коррозионную стойкость деталей из магниевых сплавов на один-два порядка, увеличить адгезионную прочность на границе металл - герметик до 33 кг/см2.

45 Формула изобретения

Состав для герметизации деталей из магниевых сплавов, включающий

жидкое стекло, воду, магнийсиликат- ный материал, отличающий- с я .тем, что, с целью улучшения качества отливок за счет повышения коррозионной стойкости деталей после механической обработки, он дополнительно содержит фтористый натрий, двуокись марганца, сажу белую и обогащенный каолин при следующем соотношении компонентов, мас.%:

60

60

4,0

Жидкое стекло плотностью,

1440 кг/м3 - 70 70 65 65 Жидкое стекло плотностью 1250 кг/м3, нейтрализованное до рН 12 83,0 Кремнегель 6,0

Белая сажа - 3,0 4,0 5,0 5,0 6,0 Отработанный высокоглиноземный хромсо- держащий катализатор7,0 Армирующая добавка - тальк 3,0 5,0 5,0 8,0 7,0 10,0 6,0 Огнеупорная

глина1 ,0

Обогащенный

каолин- 0,5 0,5 1,0 1,0

Фтористый натрий- 0,3 1,0 1,5 1,5 Двуокись марганца - 1,0 1,5 2,0 2,5 Вода - 24,2 18,0 17,5 18,0 Адгезионная прочность, кг/см2 (методом сдвига) 20,0 24 26 33 33 Толщина образо- Менее 37 12 15 18 вавшейся корро- в виде зирннозащитной сетки пленки, мкм

Скорость коррозии в 5%-номч растворе NaCl, мг/сут

Время полимери- 4,0 зации, ч v

Стойкость к бен- Стойкий СтойкиеСтойкие

знну

Стойкость к маслам Стойкий То жеТо же

(авиационным)

1,5 1,0

2,0 19,5

28 10

2,5 2,0

2,5 23

32

12

60

7,0

10,0

3,2 2,3

2,0 15,5

36 18

-0,0122 -0,0031 -0,0006 0,0008 -0,0003 -0,0012 -0,0008 -0,0003

4,5

4,0 . 3,5

1

4,5

3,0

з,о

Состав быстро густеет

60

60

60

4,0

6,0

7,0

6,0

2,5 2,0

2,5 23

10,0

3,2 2,3

2,0 15,5

32

12

36 18

. 3,5

1

4,5

3,0

з,о

Состав быстро густеет

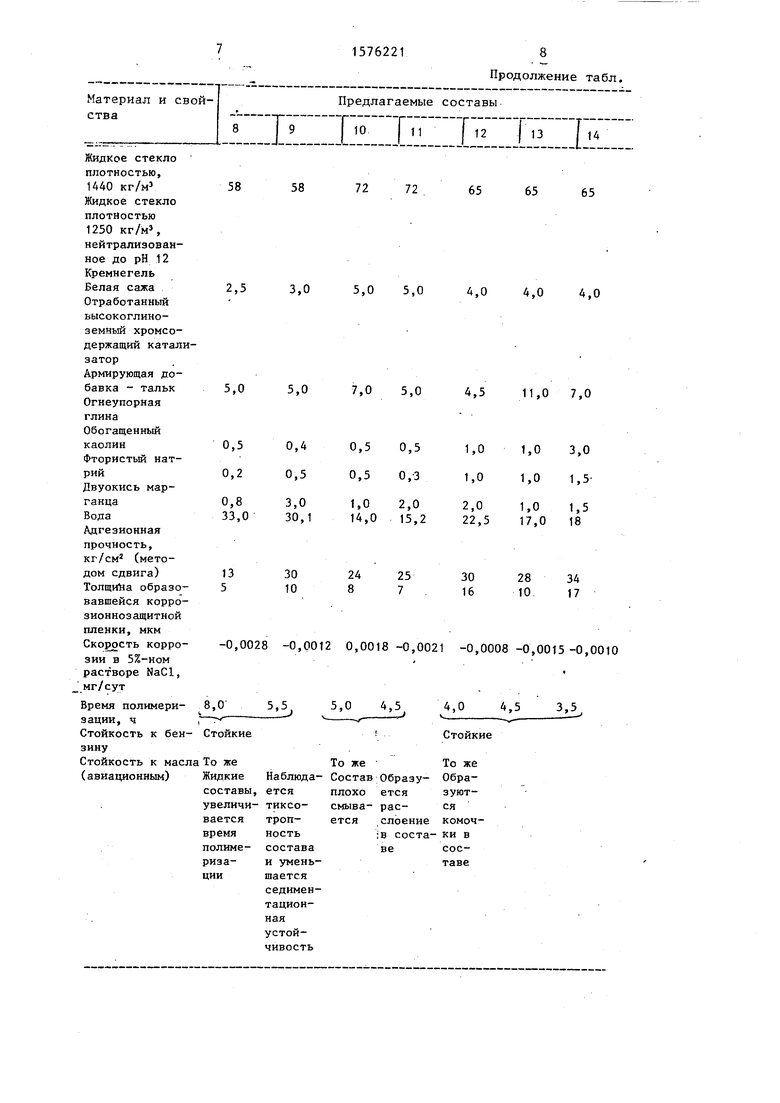

Продолжение табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пропиточный состав для восстановления герметичности отливок из магниевых сплавов и способ его приготовления | 1986 |

|

SU1397147A1 |

| Пропиточный состав для восстановления герметичности отливок из алюминиевых сплавов и способ его приготовления | 1987 |

|

SU1650320A1 |

| Состав для герметизации стального и чугунного литья | 1987 |

|

SU1733176A1 |

| Экзотермическая смесь для обогре-BA пРибылЕй ОТлиВОК из МЕдНыХ иАлюМиНиЕВыХ СплАВОВ | 1978 |

|

SU814563A1 |

| Электролит для анодирования магниевых сплавов | 1976 |

|

SU618459A1 |

| Раствор для химического оксидирования алюминия и его сплавов | 1983 |

|

SU1148897A1 |

| Состав для пропитки пористых материалов | 1983 |

|

SU1156809A1 |

| Способ герметизации литых деталей | 1988 |

|

SU1650364A1 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МАГНИЕВО-ЦИРКОНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2601718C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1987 |

|

SU1435365A1 |

Изобретение относится к литейному производству и может использоваться для герметизации деталей из магниевых сплавов после механической обработки. Цель изобретения - улучшение качества отливок за счет повышения коррозионной стойкости деталей из магниевых сплавов после механической обработки. Состав содержит компоненты в следующем соотношении, мас.%: жидкое стекло 60-70

обогащенный каолин 0,5-3

фтористый натрий 0,3 - 2

тальк 5 - 10

двуокись марганца 1 - 2,5

белая сажа 3 - 6

вода остальное. Содержание в составе фтористого натрия, белой сажи и двуокиси марганца способствует получению на механически обработанной поверхности магниевого литья плотной пассивирующей пленки, которая и повышает коррозионную стойкость отливки и одновременно герметизирует детали. 1 табл.

72

65

65

65

4,0

4,0

4,0

4,5

11,0 7,0

Жидкое стекло плотностью,

1440 кг/м3 58 58 72 Жидкое стекло плотностью 1250 кг/мэ, нейтрализованное до рН 12 Кремнегель

Белая сажа 2,5 3,0 5,0 5,0 Отработанный высокоглино- земчый хромсо- держащий катализатор

Армирующая добавка - тальк 5,0 5,0 7,0 5,0 Огнеупорная глина

Обогащенный каолин

Фтористый натрий

Двуокись марганцаВода

Адгезионная прочность, кг/см2 (методом сдвига) 13 30 24 Толщина образо- 5 10 8 вавшейся корро- зионнозащитной пленки, мкм

Скорость корро- -0,0028 -0,0012 0,0018-0,0021 -0,0008-0,0015-0,0010 зии в 5%-ном

растворе NaCl,

мг/сут

Время полимери- 8,0 - зации, ч Г ч

25

7

30 16

28 10

34 17

4,0

4,5

3,5,

Стойкие

Стойкость к бен- Стойкие

зину

Стойкость к масла То жеТо жеТо же

(авиационным) ЖидкиеНаблюда- Состав Образу-Обрасоставы,ется плохо етсязуютувеличи-тиксо- смыва- рас-ся

ваетсятроп- ется слоениекомоч72

65

65

65

4,0

4,0

4,0

4,5

11,0 7,0

30 16

28 10

34 17

4,0

4,5

3,5,

Стойкие

| Пропиточный состав для восстановления герметичности алюминиевых отливок | 1982 |

|

SU1097428A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Состав для пропитки пористых материалов | 1983 |

|

SU1156809A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пропиточный состав для восстановления герметичности отливок из магниевых сплавов и способ его приготовления | 1986 |

|

SU1397147A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-07-07—Публикация

1988-04-11—Подача