Изобретение относится к электротехнической промышленности и может быть использовано при изготовлении высокотемпературных топливных элемен- тов с твердым электролитом.

Целью изобретения является повышение производительности.

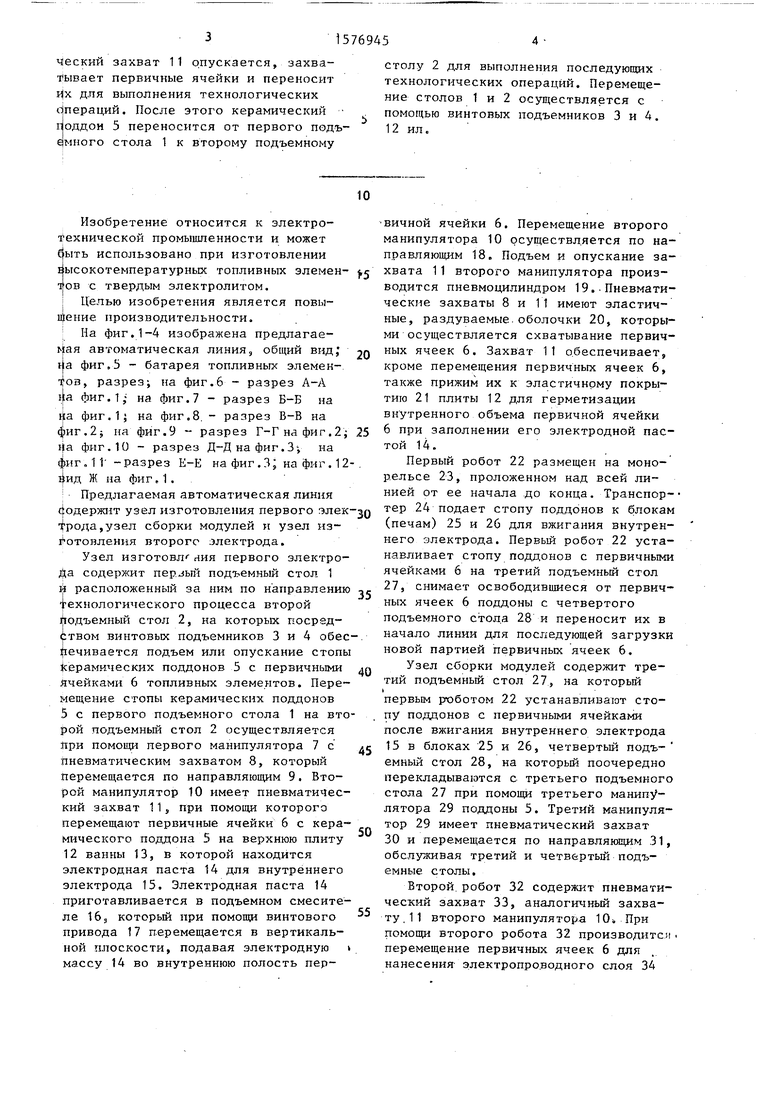

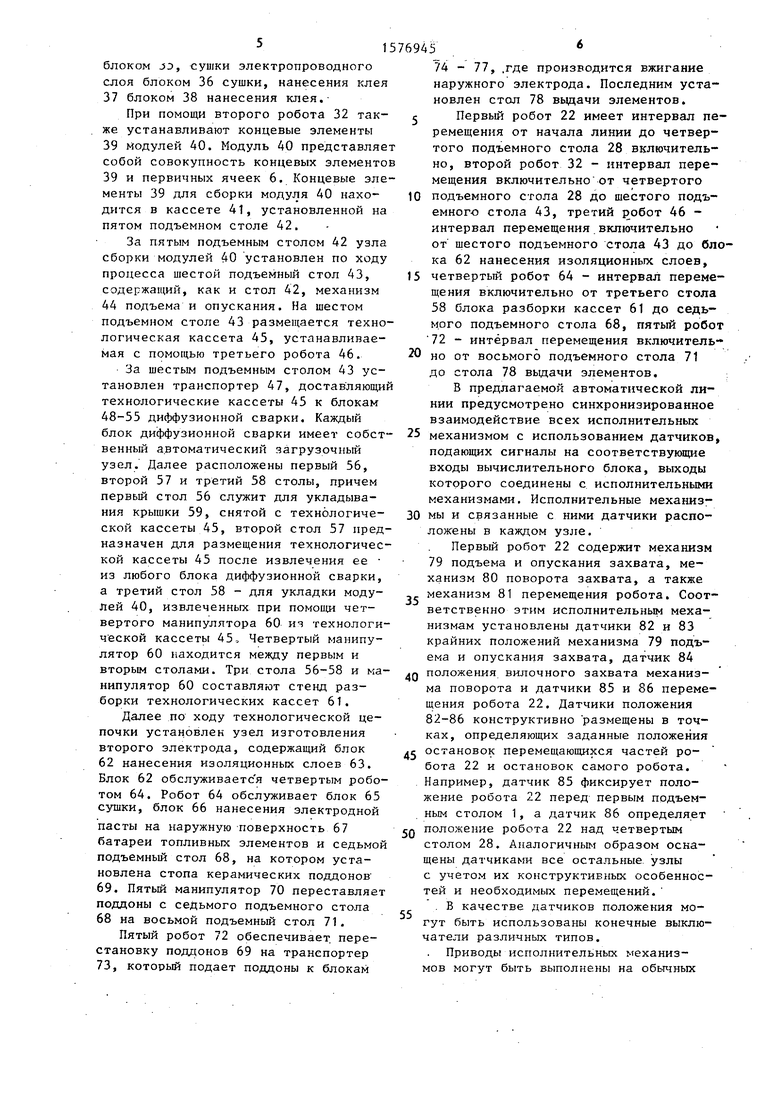

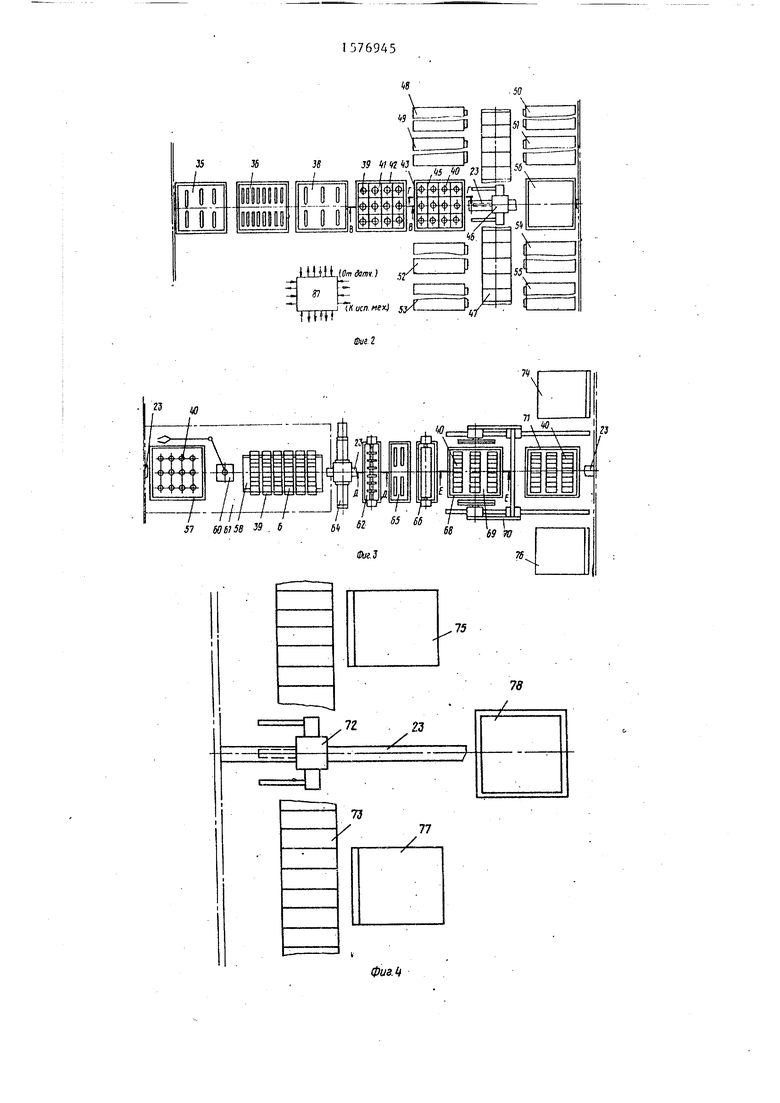

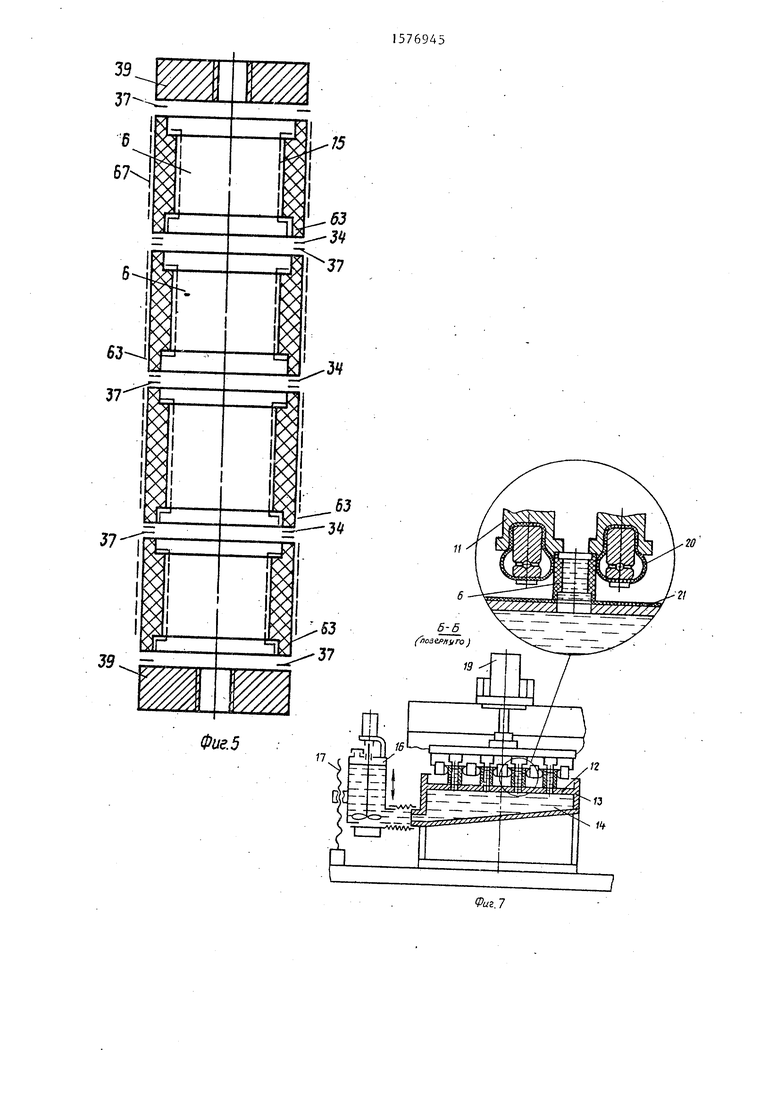

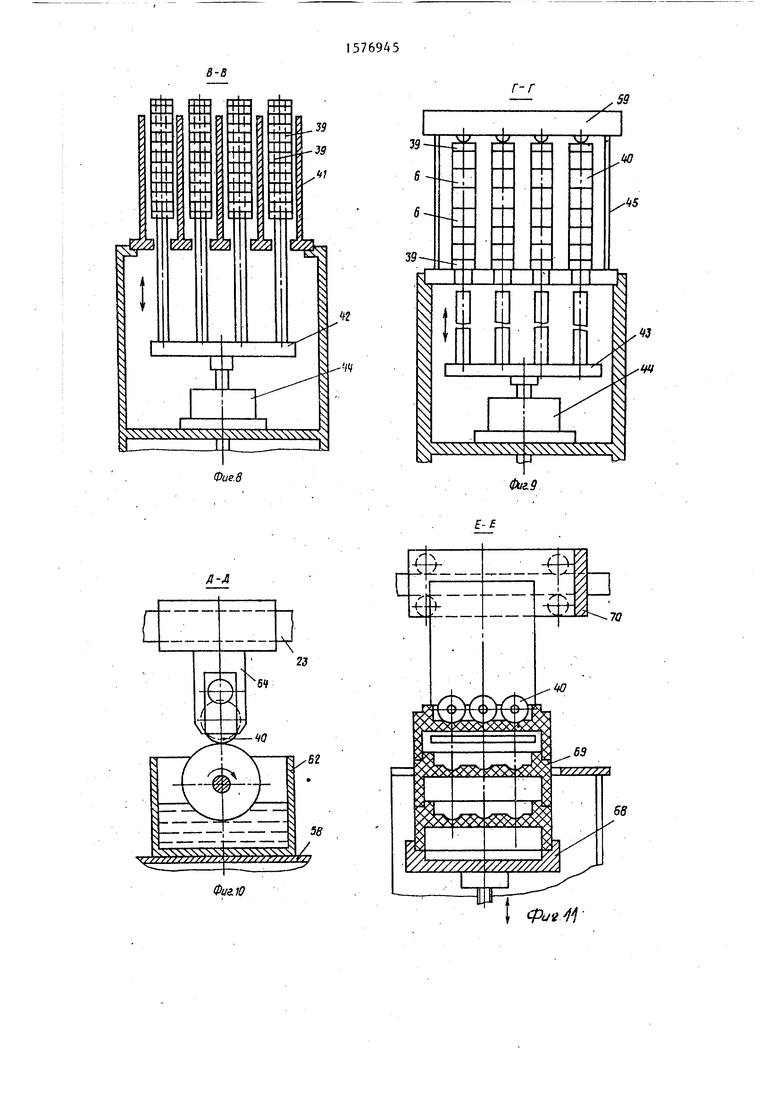

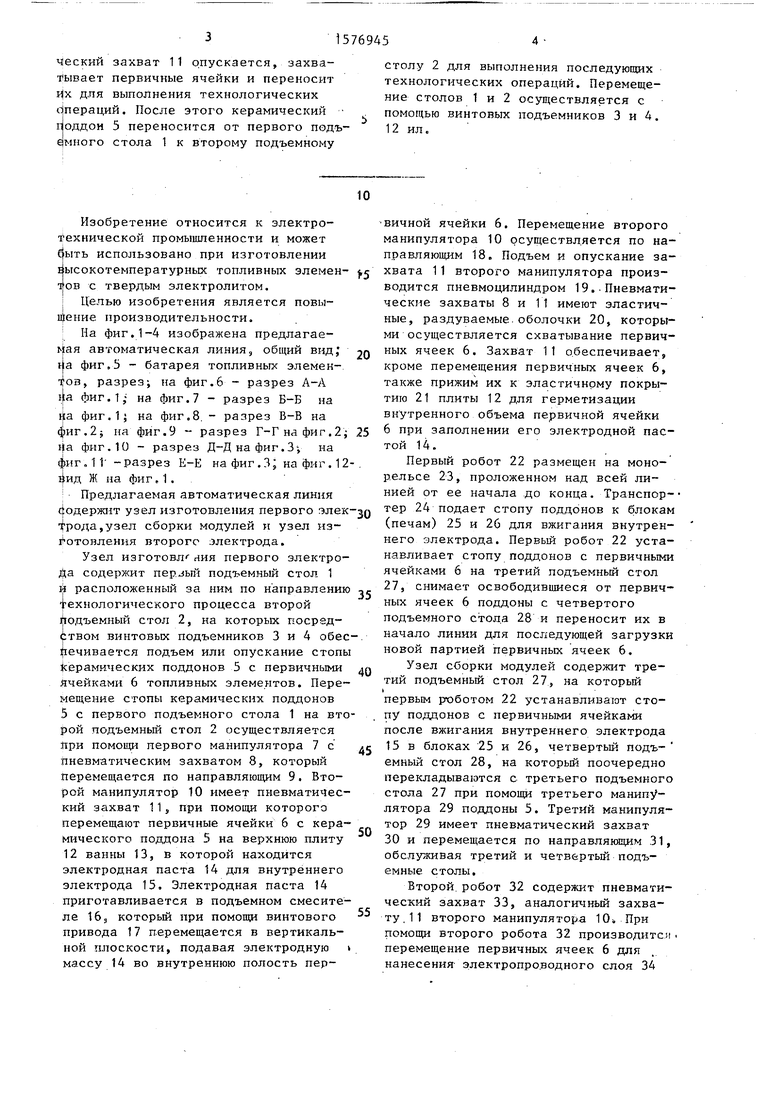

На фиг.1-4 изображена предлагаемая автоматическая линия, общий вид; на фиг.Ь - батарея топливных элементов, разрез; на фиг.6 - разрез А-А на фиг.1,- на фиг. 7 - разрез Б-Б на на фиг.1; на фиг,8 - разрез В-В на фиг.2; на фиг.9 - разрез Г-Гндфиг.2; на фиг. 10 - разрез Д-Днафиг.З; на фиг. 11 -разрез Е-Е на фиг.3J на фиг. 12- вид Ж на фиг.1.

Предлагаемая автоматическая линия содержит узел изготовления первого электрода,узел сборки модулей и узел изготовления второго электрода.

Узел изготовлю иия первого электрода содержит первый подъемный стол 1 и расположенный за ним по направлению технологического процесса второй подъемный стол 2, на которых посредством винтовых подъемников 3 и 4 обеспечивается подъем или опускание стопы керамических поддонов 5 с первичными ячейками 6 топливных элементов. Перемещение стопы керамических поддонов 5 с первого подъемного стола 1 на второй подъемный стол 2 осуществляется при помощи первого манипулятора 7с пневматическим захватом 8, который перемещается по направляющим 9. Второй манипулятор 10 имеет пневматический захват 11, при помощи которого перемещают первичные ячейки 6 с керамического поддона 5 на верхнюю плиту 12 ванны 13, в которой находится электродная паста 14 для внутреннего электрода 15. Электродная паста 14 приготавливается в подъемном смесителе 16, который при помощи винтового привода 17 перемещается в вертикальной плоскости, подавая электродную v массу 14 во внутреннюю полость пер

е 0

O

5

вичной ячейки 6. Перемещение второго манипулятора 10 осуществляется по направляющим 18. Подъем и опускание захвата 11 второго манипулятора производится пневмоцилиндром 19. Пневматические захваты 8 и 11 имеют эластичные, раздуваемые оболочки 20, которыми осуществляется схватывание первичных ячеек 6. Захват 11 обеспечивает, кроме перемещения первичных ячеек 6, также прижим их к эластичному покрытию 21 плиты 12 для герметизации внутреннего объема первичной ячейки 6 при заполнении его электродной пастой 14.

Первый робот 22 размещен на монорельсе 23, проложенном над всей линией от ее начала до конца. Транспор-- тер 24 подает стопу поддонов к блокам (печам) 25 и 26 для вжигания внутреннего олектрода. Первый робот 22 устанавливает стопу поддонов с первичными ячейками 6 на третий подъемный стол 27, снимает освободившиеся от первичных ячеек 6 поддоны с четвертого подъемного стола 28 и переносит их в начало линии для последующей загрузки новой партией первичных ячеек 6.

Узел сборки модулей содержит третий подъемный стол 27, на который

первым рхэботом 22 устанавливают стопу поддонов с первичными ячейками после вжигания внутреннего электрода 15 в блоках 25 и 26, четвертый подъ- емный стол 28, на который поочередно перекладываются с третьего подъемного стола 27 при помощи третьего манипулятора 29 поддоны 5. Третий манипулятор 29 имеет пневматический захват 30 и перемещается по направляющим 31, обслуживая третий и четвертый подъемные столы.

Второй робот 32 содержит пневматический захват 33, аналогичный захвату 11 второго манипулятора 10. При помощи второго робота 32 производится перемещение первичных ячеек 6 для нанесения электропроводного слоя 34

блоком jo, сушки электропроводного слоя блоком 36 сушки, нанесения клея 37 блоком 38 нанесения клея.

При помощи второго робота 32 также устанавливают концевые элементы 39 модулей 40. Модуль 40 представляет собой совокупность концевых элементов 39 и первичных ячеек 6. Концевые элементы 39 для сборки модуля 40 находится в кассете 41, установленной на пятом подъемном столе 42.

За пятым подъемным столом 42 узла сборки модулей 40 установлен по ходу процесса шестой подъемный стол 43, содержащий, как и стол 42, механизм 44 подъема и опускания. На шестом подъемном столе 43 размещается технологическая кассета 45, устанавливаемая с помощью третьего робота 46.

За шестым подъемным столом 43 установлен транспортер 47, доставляющий технологические кассеты 45 к блокам 48-55 диффузионной сварки. Каждый блок диффузионной сварки имеет собственный автоматический загрузочный узел. Далее расположены первый 56, второй 57 и третий 58 столы, причем первый стол 56 служит для укладывания крышки 59, снятой с технологической кассеты 45, второй стол 57 предназначен для размещения технологической кассеты 45 после извлечения ее из любого блока диффузионной сварки, а третий стол 58 - для укладки модулей 40, извлеченных при помощи четвертого манипулятора 60 из технологической кассеты 45 „ Четвертый манипулятор 60 находится между первым и вторым столами. Три стола 56-58 и манипулятор 60 составляют стенд разборки технологических кассет 61.

Далее по ходу технологической цепочки установлен узел изготовления второго электрода, содержащий блок 62 нанесения изоляционных слоев 63. Блок 62 обслуживаетс я четвертым роботом 64. Робот 64 обслуживает блок 65 сушки, блок 66 нанесения электродной

пасты на наружную поверхность 67 батареи топливных элементов и седьмой подъемный стол 68, на котором установлена стопа керамических поддонов 69. Пятый манипулятор 70 переставляет поддоны с седьмого подъемного стола 68 на восьмой подъемный стол 71.

Пятый робот 72 обеспечивает перестановку поддонов 69 на транспортер 73, который подает поддоны к блокам

0

5

0

5

74 - 77, ,где производится вжигание наружного электрода. Последним установлен стол 78 выдачи элементов.

Первый робот 22 имеет интервал перемещения от начала линии до четвертого подъемного стола 28 включительно, второй робот 32 - интервал перемещения включительно от четвертого подъемного стола 28 до шестого подъемного стола 43, третий робот 46 - интервал перемещения включительно от шестого подъемного стола 43 до блока 62 нанесения изоляционных слоев, четвертый робот 64 - интервал перемещения включительно от третьего стола 58 блока разборки кассет 61 до седьмого подъемного стола 68, пятый робот 72 - интервал перемещения включитель- но от восьмого подъемного стола 71 до стола 78 выдачи элементов,

В предлагаемой автоматической линии предусмотрено синхронизированное взаимодействие всех исполнительных механизмом с использованием датчиков, подающих сигналы на соответствующие входы вычислительного блока, выходы которого соединены с исполнительными механизмами. Исполнительные механиз-

0 мы и связанные с ними датчики расположены в каждом узле.

Первый робот 22 содержит механизм 79 подъема и опускания захвата, механизм 80 поворота захвата, а также механизм 81 перемещения робота. Соответственно этим исполнительным механизмам установлены датчики 82 и 83 крайних положений механизма 79 подъема и опускания захвата, датчик 84 положения вилочного захвата механизма поворота и датчики 85 и 86 перемещения робота 22. Датчики положения 82-86 конструктивно размещены в точках, определяющих заданные положения

с остановок перемещающихся частей робота 22 и остановок самого робота. Например, датчик 85 фиксирует положение робота 22 перед первым подъемным столом 1, а датчик 86 определяет

л положение робота 22 над четвертым столом 28. Аналогичным образом оснащены датчиками все остальные узлы с учетом их конструктивных особенностей и необходимых перемещений.

В качестве датчиков положения могут быть использовань конечные выключатели различных типов.

Приводы исполнительных механизмов могут быть выполнены на обычных

5

0

5

7157

и (или) шаговых электродвигателях. В качестве вычислительного блока может быть применена микроЭВМ марки Электроника-60 с соответствующим программным обеспечением, позволяющим реализовать последовательность действий механизмов и узлов предлагаемой линии.

8

матический захват 11 вместе с первичными ячейками 6, внутренняя поверхность которых покрыта электродной массой 14. Затем включается привод механизма перемещения второго манипулятора 10, первичные ячейки 6 переносятся и устанавливаются на свои прежние места на керамический под

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| Способ проведения спасательных работ и беспилотное воздушное судно для осуществления способа | 2020 |

|

RU2762052C1 |

| КОЛЛАБОРАТИВНАЯ СБОРОЧНО-ПРОИЗВОДСТВЕННАЯ ЛИНИЯ | 2020 |

|

RU2771901C2 |

| АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 1992 |

|

RU2045384C1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1549649A1 |

| Линия сборки преимущественно больших интегральных схем | 1987 |

|

SU1517152A1 |

| Накопитель деталей | 1987 |

|

SU1484587A1 |

| ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ КОМПЛЕКСА ТЕРМООБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2526572C1 |

| АВТОНОМНАЯ СБОРОЧНАЯ МОДУЛЬНАЯ ЯЧЕЙКА | 2021 |

|

RU2755994C1 |

| НАНОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 2010 |

|

RU2522776C2 |

Изобретение относится к электротехнике и касается производства топливных элементов. Цель изобретения - повышение производительности. Устройство содержит узлы изготовления электродов с подъемными столами, узел сборки, узел транспортировки, вычислительный блок, роботы с захватами, манипуляторы, блоки нанесения электродной массы, блоки для вжигания электродов, блок нанесения электропроводящего слоя, блок сушки, блок нанесения клея, блок сборки технологических кассет, блок диффузионной сварки. Робот подает стопу керамических поддонов 5 с первичными ячейками топливного элемента на подъемный стол 1. При этом манипулятор 10 перемещается по направляющим 18 в сторону подъемного стола 1, а пневматический захват 11 опускается, захватывает первичные ячейки и переносит их для выполнения технологических операций. После этого керамический поддон 5 переносится от первого подъемного стола 1 к второму подъемному столу 2 для выполнения последующих технологических операций. Перемещение столов 1 и 2 осуществляется с помощью винтовых подъемников 3 и 4. 12 ил.

Автоматическая линия работает еле

дующим образом.

Первый робот 22 подает стопу керамических поддонов 5, каждый из которых загружен первичными ячейками 6 топливного элемента, на подъемный стол 1. Второй манипулятор 10 из исходного положения по направляющим 18 перемещается в сторону подъемного стола 1 и останавливается таким образом, что пневматический захват 11 размещается над керамическим поддоно 5 в позиции для захвата первичных ячеек 6 топливных элементов. В пнев- моцилиндр 19 подается сжатый воздух. Захват 11 опускается до упора торцовыми выступами в торцы первичных ячеек- 6. Затем подается воздух в полости эластичных оболочек 20, которые, раздуваясь, захватывают первичные ячейки 6.

Ходом штока пневмоцилиндра 19 вверх первичные ячейки 6 извлекаютс из керамического поддона 5. Затем ходом второго манипулятора 10 первичные ячейки 6 переносятся в положение над ванной 13, в которую подается электродная паста 14 для внутреннего электрода, и прижимаются к верхней плите 12 ванны 13. Верхняя плита 12 имеет окна для затекания электродной пасты 14 во внутреннюю полость первичной ячейки 6. Нижний торец первичной ячейки 6 при помощи захвата 11 манипулятора 10 с целью герметизации прижимается к эластичному покрытию 21 верхней плиты 12. Затем по команде от вычислительного блока 87 включается привод 17 подъема смесителя 16 и электродная паста 14, поднимаясь в ванне, поступает во внутренние полости первичных ячеек 6 топливных элементов, покрывая стенки их внутренних поверхностей,, После определенной выдержки времени вычислительный блок 87 подает команду на опускание смесителя 16 и электродная паста 14 вытекает их внутренних полостей первичных ячеек 6. Пневмоцилиндр 19 вто рого манипулятора 10 поднимает пнев

дон 5„

5

5

0

0

5

0

5

0

55

Первый манипулятор 7 посредством пневматического захвата 8 захватывает керамический поддон 5. Первый подъемный стол 1 опускается на величину, необходимую для освобождения поддона от фиксации в стопе, и первый манипулятор 7, перемещаясь по направляющим 9, переносит керамический поддон 5 первого подъемного стола 1 к второму подъемному столу 2. Стол винтового подъемника 4 второго подъемного стола 2, поднимаясь, снимает поддон 5 с захвата 8, затем губки захвата разводятся и первый манипулятор 7 возвращается в первоначальное положение (к первому подъемному столу).

После этого цикл повторяется. Такая работа продолжается до тех пор, пока керамические поддоны с первого подъемного стола 1 не переместятся на второй подъемный стол 2, причем в поддонах на столе 2 находятся первичные ячейки 6 топливных элементов с нанесенным электродом 15.

Первый робот 22 снимает стопу керамических поддонов с второго подъемного стола 2 и помещает на транспортер 24, который в зависимости от программы передает эту стопу поддонов к одному из блоков 25 или 26 вжига- ния внутреннего электрода. После этого первый робот 22 возвращается i в исходное положение за новой стопой керамических поддонов и устанавливает ее на первый подъемный стол 1.

Из блока вжигания внутреннего электрода стопа керамических поддонов транспортером 24 подается в зону действия первого робота 22, снимается им и устанавливается на третий подъемный стол 27. С третьего подъемного стола 27 посредством третьего манипулятора 29, который является точной копией первого манипулятора 7, керамический поддон с первичными ячейками переставляется на четвертый подъемный стол 28.

Модуль 40 топливного элемента собирается из двух концевых элементов

39 и нескольких первичных ячеек 6, имеющих трубчатую форму. На торцы первичных ячеек 6 и нижний торец верхнего концевого элемента 39 наносятся электропроводный слой 34 и слой клея 37. -Элементы 6 и 39 соединяются диффузионной сваркой,

В соответствии с конструкцией топливного модуля сборка проводится строго в определенной последовательности. Сборка топливного модуля 40 начинается с установки в технологическую кассету 45 нижнего концевого элемента 39. Для этого второй робот 32 подходит к пятому подъемному столу 42, на котором установлена кассета 41, в ячейках которой предварительно уложены столбиками концевые элементы 39, представляющие собой круглые металлические шайбы нержавеющей стали с резьбовым отверстием по середине. Захват второго робота 32 опускается к столу 42. Пятый подъемный стол 42, платформа которого снабжена стержнями, количество которых соответствует количеству столбиков концевых элементов 39 в кассете 41, поднимается, причем стержни заходят в отверстия в днище кассеты 41 поднимают столбики концевых элементов

39и заводят расположенные сверху столбика концевые элементы 39 в пневматический захват 33 второго робота 32. Конструкция захвата второго робота 32 аналогична конструкции захвата 11 второго манипулятора 10.

Затем робот 32 с захваченными элементами 39 перемещается на соседнюю позицию над шестым подъемным столом 43 с технологической кассетой 45, в которой осуществляется сборка модуля

40топливного элемента. Шестой подъемный стол 43 имеет штыри, которые входят в отверстия.

До начала работы автоматической линии, ар также после смены заполненной собранными модулями кассеты 41 шестой подъемный стол 43 находится в крайнем верхнем положении. Для того, чтобы собрать модуль 40 необходимо опускать стол 43 со стержнями на шаг, равный высоте первичной ячейки 6. Сначала в технологическую кассету 45 укладываются вторым роботом 32 нижние концевые элементы 39, затем первичные ячейки 6 топливных элементов, после чего верхние концевые элементы 39. Производится это следующим обра0

5

0

зом. Из поддона, расположенного на четвертом подъемном столе 28, первичные ячейки 6 снимаются вторым робо-. том 32. Второй робот 32 переносит первичные ячейки 6 блоку 35 нанесения электропроводного слоя. По команде от вычислительного блока 87 производится опускание захвата робота 32 до контакта плоскостей ячеек со смоченной электропроводной пастой поверхностью ванны этого блока. Затем про- изводится подъем захвата и перемещение второго робота 32 к блоку 36 сушки. Сушка нанесенного электропроводного слоя происходит в результате обдува горячим воздухом торцовой поверхности первичных ячеек 6 топливных элементов, которые находятся в захвате робота 32. Время остановки второго робота 32 над блоком 36 сушки определяется технологическим режимом.

Далее второй робот 32 перемещается к блоку 38 нанесения клея и останав- 5 ливается над его ванной. По команде от вычислительного блока 87 происходит опускание захвата робота 32 и смачивание торцовой поверхности первичной ячейки 6, на которой уже име- 0 ется высушенный электропроводный слой, клеевым составом 37. Затем захват второго робота 32 поднимается, а сам робот, минуя пятый подъемный стол 42 с кассетой 41 с концевыми элементами 39, перемещается к шестому подъемному столу 43, где в технологической кассете 45 производится сборка топливного элемента путем наложения одна на другую первичных ячеек 6. После этого при помощи второго робота 32 укладывается верхний концевой элемент 39.

Второй робот 32 перемещается к пятому подъемному столу 42 для возобно- с вления операции сборки, а третий робот 46 при помощи вилочного захвата забирает с первого стола 56 крышку 59 технологической кассеты и устанавливает ее на технологическую кассету 45, зафиксировав, таким образом, собранные топливные модули 40.

Затем третий робот 46 при помощи вилочного захвата устанавливает технологическую кассету 45 на транспортер 47, который перемещает кассету 45 к одному из блоков диффузионной сварки. В этих блоках происходит сваривание керамических первичных ячеек 6 и металлических концевых элементов

5

0

0

5

39 между собой. После установки технологической кассеты 45 на транспортер 47 третий робот 46 переставляет пустую технологическую кассету 45 с второго стола 57 на шестой подъемный стол 43 о

По окончании технологического процесса диффузионной сварки производится выгрузка технологической кассеты 45 на транспортер 47. С транспортера третьим роботом 46 технологическая кассета 45 передается на второй стол 57, где тртьим роботом 46 снимается крышка с технологической кассеты 45 и укладывается на первый стол 56„

В промежутке между вторым столом

57и третьим/ столом 58 имеется четвертый манипулятор 60, который извлекает из технологической кассеты 45 сваренные модули 40 топливных элементов и укладывает их на третий стол

58в горизонтальном положении. Стол 58 выполняет функции накопителя, поддерживая стабильность (непрерывность) технологического процесса.

Четвертый робот 64 захватывает модуль 40 топливного элемента с третьего стола 59 и перемещает к блоку 62 нанесения изоляционных слоев, который содержит дисковый ролик, Этот дисковый ролик расположен над ванной и свободно вращается, перенося изопя- ционную пасту на поверхность модуля 40 для формирования изоляционного слоя 63.

Вращение дискового ролика происходит за счет сил трения между контактной поверхностью дисков ролика и наружной поверхностью модуля 40, причем вращение передается от захвата четвертого робота 64, вращающего модуль 40. По окончании этой операции привод вращения модуля отключается, производится подъем захвата четвертого робота 64 вместе с модулем 40 и перемещение робота 64 к блоку 65 сущки. Производится опускание захвата, включается вращение модуля и включается обдув наружной поверхности модуля горячим воздухом. После этого робот 64 переносит модуль к блоку нанесения наружного электрода 67, где путем контакта наружной поверхности модуля со смоченной в ванне с электродной массой поверхностью дискового ропика происходит нанесение массы на модуль 40 наружного электрода 67.

Затем робот 64 возвращает покрытый модуль 40 на позицию сушки, после чего укладывает модуль 40 топливного элемента на верхний керамический поддон 69, находящийся в стопе, расположенной на седьмом подъемном столе 68. По мере заполнения поддона 69 производится перекладывание пятым манипулятором 70 поддона 69 с седьмого стола 68 на восьмой подъемный стол 71. По мере накопления достаточного количества поддонов с модулями 40 на восьмом подъемном столе 71 вся стопа

5 посредством пятого робота 72 снимается и переносится на транспортер 73, который передает поддоны к блока 7477вжигания наружного электрода. После операции вжигания наружного

0 электрода поддоны с помощью транспортера 73 и робота 72 поступают на стол

78выдачи готовых модулей 40 топливных элементов. На этом цикл работы автоматической линии заканчивается.

5 Предложенная автоматическая линия надежна в работе, имеет высокую про- изводимость и позволяет изготавливать высокотемпературные топливные элементы с твердым электролитом 10 млн.шт. .

0 в год на одной линии при высокой стабильности физико-механических характеристик топливных элементов.

Формула изобретения

Автоматическая линия для изготовления топливных элементов, содержащая размещенные по ходу технологического процесса и объединенные транспортной системой узел изготовления первого электрода с первым подъемным столом,узел сборки и узел изготовления второго электрода, исполнительные механизмы, систему управления с датчиками положения, кассеты и привод, . отличающаяся тем, что, с целью повышения производительности, оно дополнительно содержит семь прдъ- амных столов, блоки сборки и разборки технологических кассет с тремя вспомогательными столами, пять роботов и пять манипуляторов, вычислительный блок, входы которого соединены с датчиками положения, а выходы - с исполнительными механизмами, транспортная система между узлами линии выполнена в виде размещенного над ними монорельса, на котором установлены с возможностью возвратно-поступа

тельного перемещения транспортные роботы с захватами, узел изготовления первого электрода снабжен вторым подъемным столом, блоком нанесения электродной массы на внутренние поверхности первичных ячеек, расположенными над первым и вторым подъемными столами первым манипулятором с вилочным захватом, расположенным над первым столом и блоком на несения электродной массы вторым манипулятором с пневматическим захватом и блоком вжигания первого электрода, а размещенный над этим узлом первый транспортный робот снабжен вилочным захватом и установлен с возможностью перемещения от первого подъемного стола до четвертого подъемного стола включительно, узел сборки выполнен в виде последовательно расположенных третьего и четвертого подъемных столов с третьим манипулятором, имеющим вилочный захват, блока нанесения электропроводного слоя, блока сушки, блока нанесения клея, блока сборки технологических кассет, выполненного в виде пятого и шестого расположенных по направлению перемещения транспортного робота подъемных столов, и блока диффузионной сварки, расположенные над узлом сборки второй и третий транспортные роботы имеют различные захваты - пневматический и вилочный соответственно, второй робот выполнен с возможностью перемещения включительно от четвертого подъемного стола до шестого подъемного стола, а третий робот - включительно от

0

5

0

5

0

5

шестого подъемного стола до узла изготовления второго электрода, узел изготовления второго электрода выполнен в виде последовательно расположенных блока сборки технологических кассет, состоящего из первого, второго и третьего последовательно расположенных под монорельсом вспомогательных столов с расположенным между вторым и третьим вспомогательными столами четвертым манипулятором с клещевым захватом, блока нанесения изоляционных слоев, блока сушки, бл о- ка нанесения электродной пасты на наружную поверхность батареи элементов, седьмого и восьмого подъемных столов с пятым манипулятором, имеющим вилочный захват, и блока вжигания второго электрода, над узлом изготовления второго электрода установлены четвертый и пятый роботы, четвертый робот выполнен с возможностью перемещения включительно от третьего вспомогательного стола блока разборки технологических кассет до седьмого подъемного стола и имеет клещевой захват, установленный с возможностью вращения, пятый транспортный робот выполнен с возможностью перемещения включительно от восьмого подъемного стола до блока вжигания второго электрода и имеет вилочный захват, датчики положения системы управления размещены соответственно над каждым из подъемных столов линии, над блоком сборки техноло- нических кассет, над вторым и третьим вспомогательными столами блока раэ-1- борки технологических кассет;

27 зо Ц я и « зг

а

6 В

-yЈS (хам им у) i |

SVG9ZC1

39

Фие.5

Д-А

23

Фиг. Ю

70

Фи 41

Фиг. 12

| Г. В. БОЛЬШОЕ, Ф. Ф. Зубанов, 3. К. Комушадзе, О. Д. Копкарев, В. И. Максимов, В. С. Соколов и В. И. Терентьев | 0 |

|

SU311319A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-07—Публикация

1988-08-29—Подача