Изобретение относится к порошковой металлургии и может быть использовано при изготовлении калибров, прессовой оснастки и других износостойких изделий из алюминийсодержа- щих порошков.

Цель изобретения - повышение износостойкости изделий,

В способе изготовления изделий из алюминиевых порошков, в порошок алюминия вводят 10-40 мас.% порошка циркониевого электрокорунда, полученную смесь подвергают горячему прессованию и оксидированию поверхности заготовки микродуговым методом до получения на изделии оксидной пленки толщиной 0,2-0,3 мм.

Введение в порошок алюминия 10- 40 мас.% порошка циркониевого электрокорунда и оксидирование горяче- прессованной заготовки микродуговым методом позволяет получить на поверхности изделий структурно-новый композиционный материал толщиной 0,2- 0,3 мм с высоким показателем износостойкости.

Пример. В порошок алюминия марки ПА-803 (ГОСТ 5494-71) РВСДЯТ 10-40 мас,% порошка циркониевого электрокорунда (ТУ 2-036-237-84)«Полученную смесь прессуют в графитовых пресс-формах при давлении 80-100 МПа и 600-800°С до размера 025x10 мме Поверхность полученных заготовок оксидируют микродуговым методом на экспериментальной установке В-ВНИИАШ в среде щелочного электролита, содержащего 4 г КОН на 1 л дистиллированЮ

ной воды. Параметры оксидирования: напряжение 380 В, температура электролита комнатная, плотность тока в пределах 8 А/дм1. Варьируя время оксидирования в пределах 5-3 ч полу чают -на поверхности изделия оксидной пленки толщиной 0,2-0,3 мм,

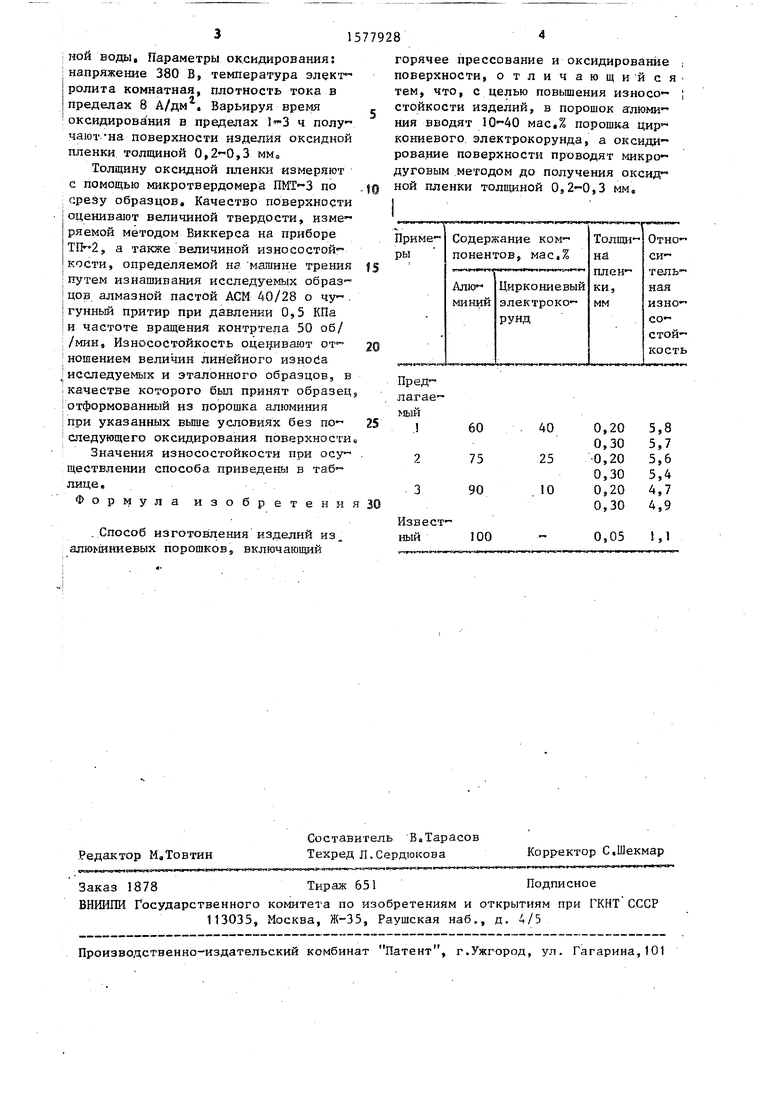

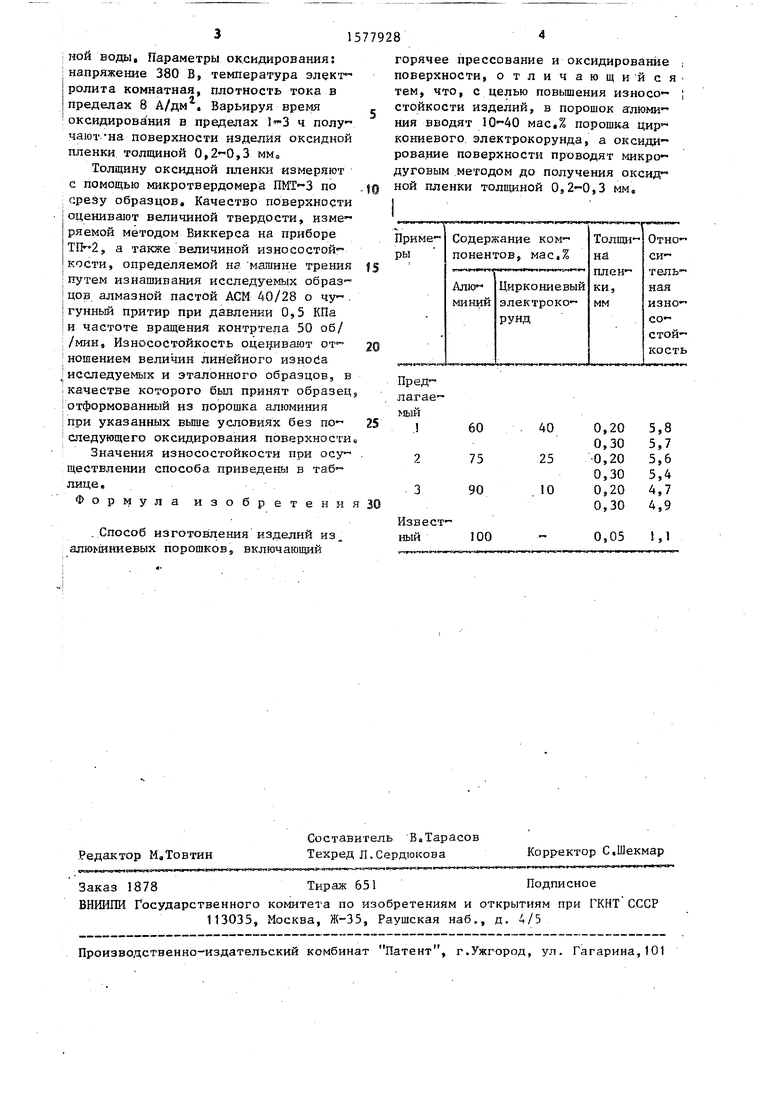

Толщину оксидной пленки измеряют с помощью микротвердомера ПМТ-3 по срезу образцов. Качество поверхности оценивают величиной твердости, изме- ряемой методом Виккерса на приборе , а также величиной износостойкости, определяемой на машине трения путем изнашивания исследуемых образ- цов алмазной пастой АСМ 40/28 о чугунный притир при давлении 0,5 КПа и частоте вращения контртела 50 об/ /мин. Износостойкость оценивают отношением величин линейного износа исследуемых и эталонного образцов, в качестве которого был принят образец отформованный из порошка алюминия при указанных выше условиях без последующего оксидирования поверхности Значения износостойкости при осуществлении способа приведены в таблице. Формула изобретени

Способ изготовления изделий из„ алюминиевых порошков, включающий

0

горячее прессование и оксидирование поверхности, отличающийся тем, что, с целью повышения износостойкости изделий, в порошок алюминия вводят 10-40 мас,% порошка циркониевого электрокорунда, а оксидирование поверхности проводят микродуговым методом до получения оксидной пленки толщиной 0,2-0,3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алмазосодержащего композиционного материала | 2018 |

|

RU2693885C1 |

| Способ нанесения высокотемпературного покрытия на режущий инструмент | 2018 |

|

RU2679857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ И КАТАЛИТИЧЕСКИ АКТИВНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 1998 |

|

RU2152255C1 |

| Способ нанесения покрытий на твердые сплавы | 2015 |

|

RU2615941C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1995 |

|

RU2085615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2015 |

|

RU2602903C1 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕР-ОКСИДНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2011 |

|

RU2483144C1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Способ восстановления изношенных внутренних рабочих поверхностей гильз цилиндров двигателей внутреннего сгорания в номинальный размер | 2023 |

|

RU2837057C1 |

Изобретение относится к порошковой металлургии и может быть использовано при изготовлении калибров, прессовой оснастки и других износостойких изделий из алюминийсодержащих порошков. Целью изобретения является повышение износостойкости изделий. В порошок алюминия вводят 10-40 мас.% порошка циркониевого электрокорунда, полученную смесь подвергают горячему прессованию и оксидирование поверхности заготовки проводят микродуговым методом до получения на изделии оксидной пленки толщиной 0,2-0,3 мм. 1 табл.

| Масса для изготовления корпуса алмазного круга | 1984 |

|

SU1222522A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ формовки анодов алюминиевых электролитических конденсаторов | 1976 |

|

SU570117A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-15—Публикация

1988-05-03—Подача