Фиг.1

Изобретение относится к обработке материалов резанием, а именно к способам установки деталей в автоматических линиях.

Цель изобретения - сокращение времени на установку деталей.

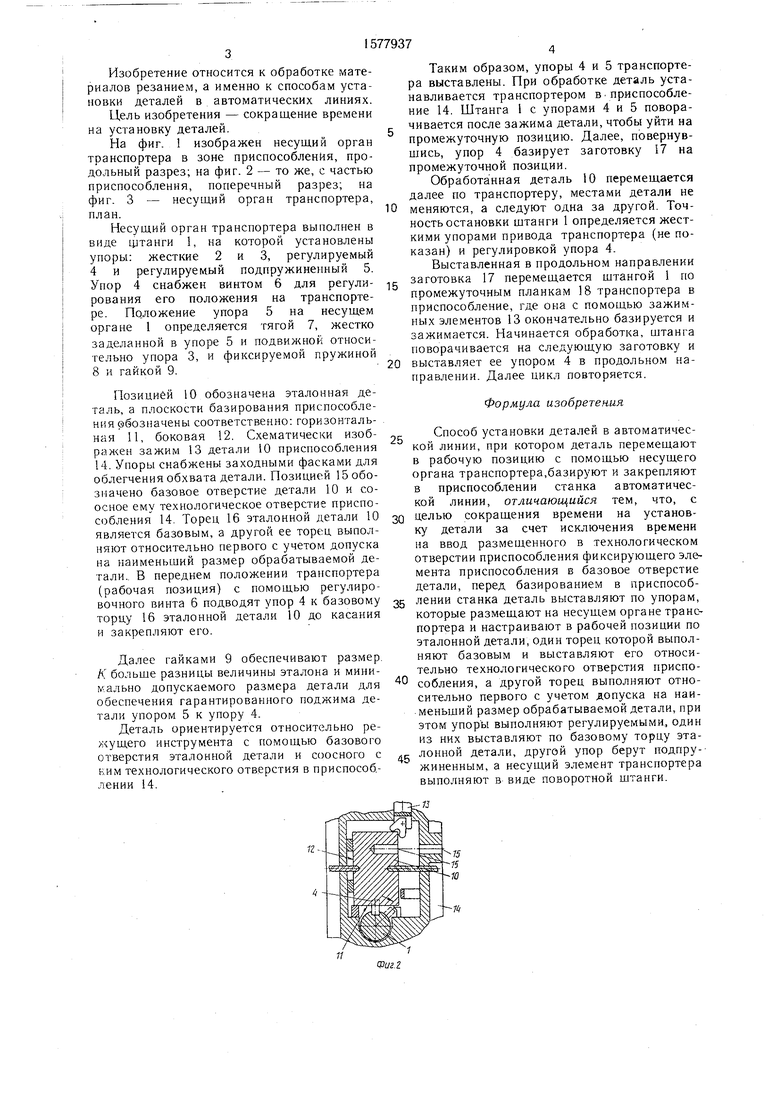

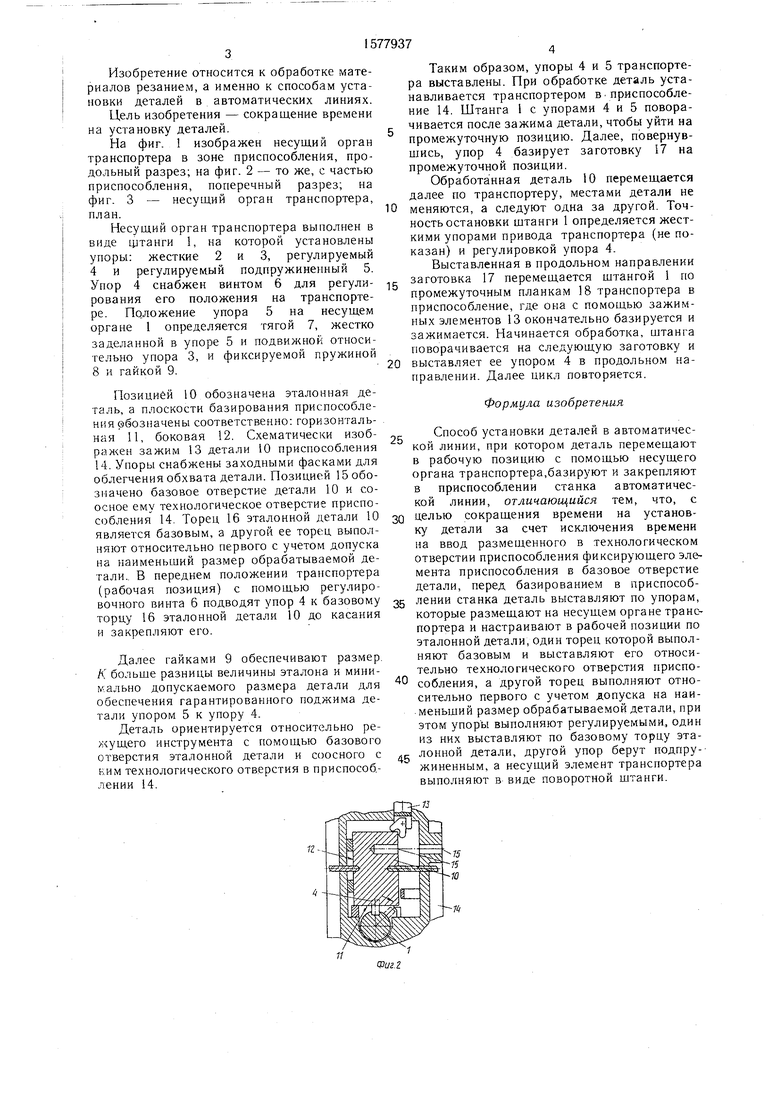

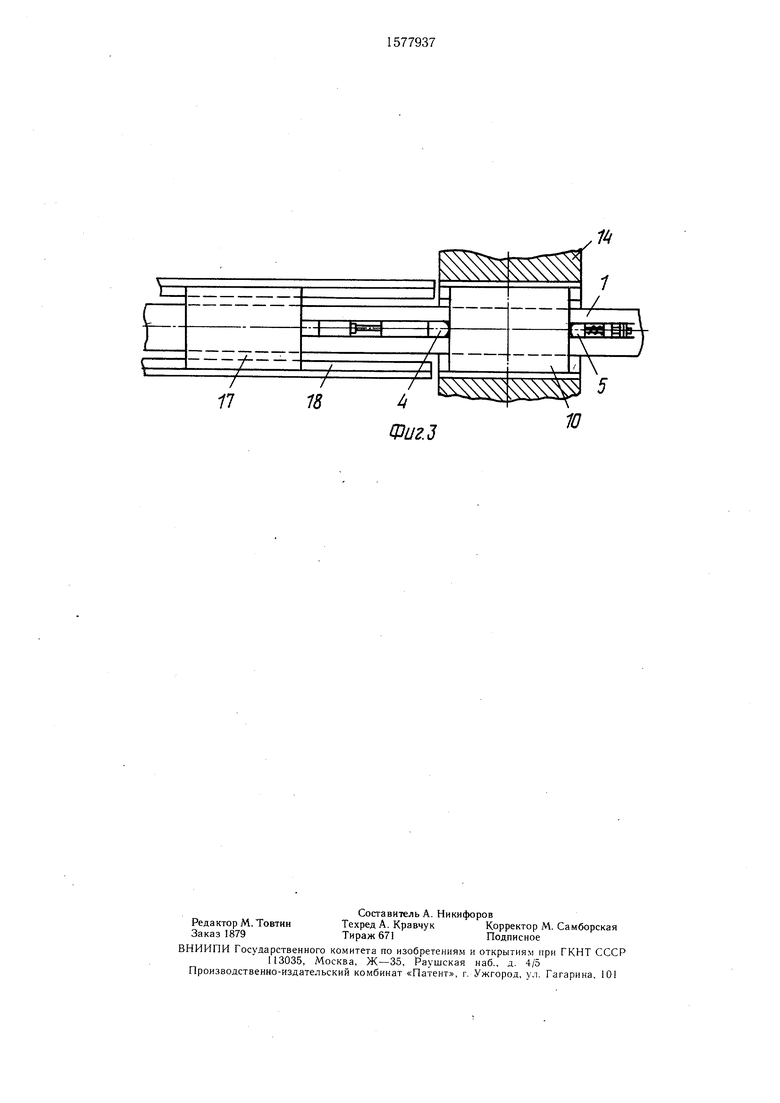

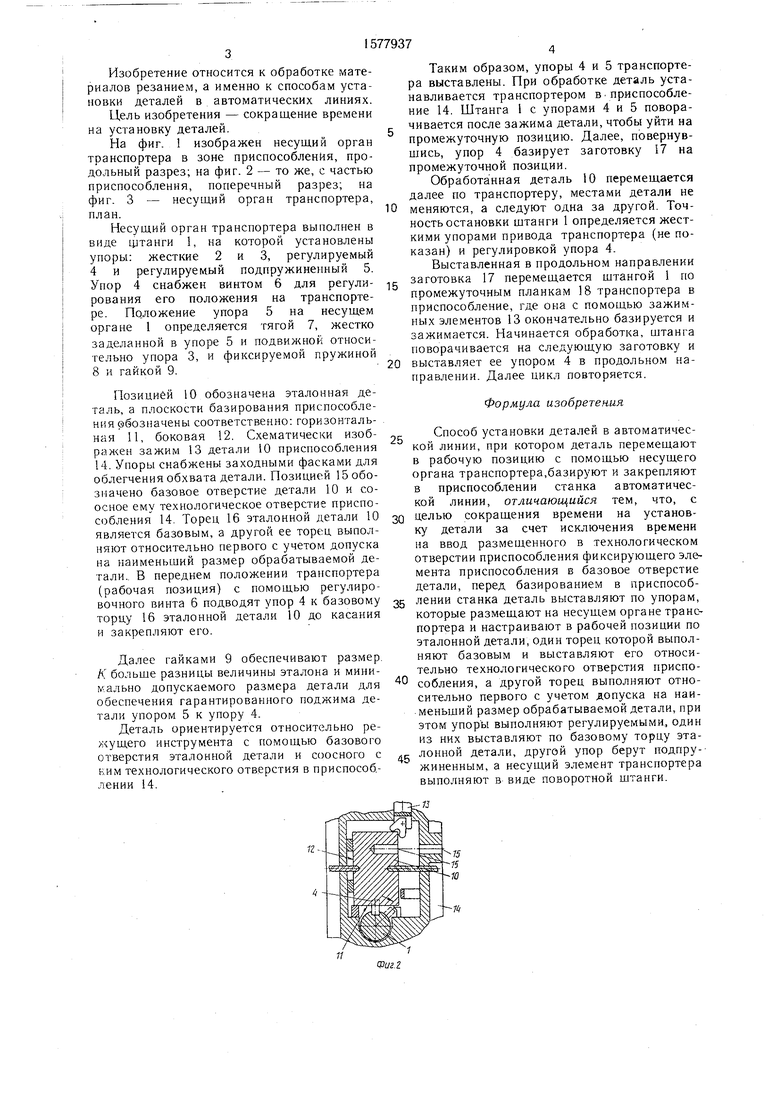

На фиг. 1 изображен несущий орган транспортера в зоне приспособления, продольный разрез; на фиг. 2 - то же, с частью приспособления, поперечный разрез; на фиг. 3 - несущий орган транспортера, план.

Несущий орган транспортера выполнен в виде щтанги 1, на которой установлены упоры: жесткие 2 и 3, регулируемый 4 и регулируемый подпружиненный 5. Упор 4 снабжен винтом 6 для регулирования его положения на транспортере. Положение упора 5 на несущем органе 1 определяется тягой 7, жестко заделанной в упоре 5 и подвижной относительно упора 3, и фиксируемой пружиной 8 и гайкой 9.

Позицией 10 обозначена эталонная деталь, а плоскости базирования приспособления обозначены соответственно: горизонтальная 11, боковая 12. Схематически изображен зажим 13 детали 10 приспособления 14 Упоры снабжены заходными фасками для облегчения обхвата детали. Позицией 15 обозначено базовое отверстие детали 10 и со- осное ему технологическое отверстие приспособления 14 Торец 16 эталонной детали 10 является базовым, а другой ее торец выполняют относительно первого с учетом допуска на наименьший размер обрабатываемой де- гали. В переднем положении транспортера (рабочая позиция) с помощью регулироТаким образом, упоры 4 и 5 транспортера выставлены. При обработке деталь устанавливается транспортером в приспособление 14. Штанга 1 с упорами 4 и 5 поворачивается после зажима детали, чтобы уйти на промежуточную позицию. Далее, повернувшись, упор 4 базирует заготовку 17 на промежуточной позиции.

Обработанная деталь 10 перемещается далее по транспортеру, местами детали не

10 меняются, а следуют одна за другой. Точность остановки штанги 1 определяется жесткими упорами привода транспортера (не показан) и регулировкой упора 4.

Выставленная в продольном направлении

-Р. заготовка 17 перемещается штангой 1 по промежуточным планкам 18 транспортера в приспособление, где она с помощью зажимных элементов 13 окончательно базируется и зажимается. Начинается обработка, штанга поворачивается на следующую заготовку и

20 выставляет ее упором 4 в продольном направлении. Далее цикл повторяется.

Формула изобретения

Способ установки деталей в автоматической линии, при котором деталь перемещают в рабочую позицию с помощью несущего органа транспортера,базируют и закрепляют в приспособлении станка автоматической линии, отличающийся тем, что, с Зо целью сокращения времени на установку детали за счет исключения времени на ввод размещенного в технологическом отверстии приспособления фиксирующего элемента приспособления в базовое отверстие детали, перед базированием в приспособ25

вочного винта 6 подводят упор 4 к базовому 35 лении станка деталь выставляют по упорам,

торцу 16 эталонной детали 10 до касания и закрепляют его.

Далее гайками 9 обеспечивают размер К больше разницы величины эталона и миникоторые размещают на несущем органе транспортера и настраивают в рабочей позиции по эталонной детали, один торец которой выполняют базовым и выставляют его относительно технологического отверстия приспомально допускаемого размера детали для 40 собления, а другой торец выполняют отнообеспечения гарантированного поджима детали упором 5 к упору 4.

Деталь ориентируется относительно режущего инструмента с помощью базового

сительно первого с учетом допуска на наименьший размер обрабатываемой детали, при этом упоры выполняют регулируемыми, один из них выставляют по базовому торцу этаотверстия эталонной детали и соосного с лонной детали, другой упор берут подпруним технологического отверстия в приспособлении 14.

жиненным, а несущий элемент транспортера выполняют в виде поворотной штанги.

Таким образом, упоры 4 и 5 транспортера выставлены. При обработке деталь устанавливается транспортером в приспособление 14. Штанга 1 с упорами 4 и 5 поворачивается после зажима детали, чтобы уйти на промежуточную позицию. Далее, повернувшись, упор 4 базирует заготовку 17 на промежуточной позиции.

Обработанная деталь 10 перемещается далее по транспортеру, местами детали не

0 меняются, а следуют одна за другой. Точность остановки штанги 1 определяется жесткими упорами привода транспортера (не показан) и регулировкой упора 4.

Выставленная в продольном направлении

Р. заготовка 17 перемещается штангой 1 по промежуточным планкам 18 транспортера в приспособление, где она с помощью зажимных элементов 13 окончательно базируется и зажимается. Начинается обработка, штанга поворачивается на следующую заготовку и

0 выставляет ее упором 4 в продольном направлении. Далее цикл повторяется.

Формула изобретения

Способ установки деталей в автоматической линии, при котором деталь перемещают в рабочую позицию с помощью несущего органа транспортера,базируют и закрепляют в приспособлении станка автоматической линии, отличающийся тем, что, с о целью сокращения времени на установку детали за счет исключения времени на ввод размещенного в технологическом отверстии приспособления фиксирующего элемента приспособления в базовое отверстие детали, перед базированием в приспособ5

5 лении станка деталь выставляют по упорам,

которые размещают на несущем органе транспортера и настраивают в рабочей позиции по эталонной детали, один торец которой выполняют базовым и выставляют его относительно технологического отверстия приспособления, а другой торец выполняют относительно первого с учетом допуска на наименьший размер обрабатываемой детали, при этом упоры выполняют регулируемыми, один из них выставляют по базовому торцу эталонной детали, другой упор берут подпружиненным, а несущий элемент транспортера выполняют в виде поворотной штанги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая поточная линия | 1986 |

|

SU1395461A1 |

| Устройство для перемещения и переориентации деталей в автоматической линии | 1989 |

|

SU1742031A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОКОНЧАТЕЛЬНОЙ ОБРАБОТКИ ЗУБЬЕВ КОЛЕС | 1969 |

|

SU240463A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ НА БАЗЕ АГРЕГАТНЫХ ГОЛОВОК И НОРМАЛИЗОВАННЫХ УЗЛОВ ДЛЯ ОБРАБОТКИ БРУСКОВЫХДЕТАЛЕЙ | 1971 |

|

SU317505A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ОСЕЙ С ПРЯМОУГОЛЬНЫМИ ФЛАНЦАМИ | 1971 |

|

SU305961A1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| Многопозиционный станок для двусторонней обработки деталей | 1982 |

|

SU1027014A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ДОМОВ ИЗ БРЕВНА/БРУСА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2390410C2 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ФОРМООБРАЗОВАНИЯ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ (УАУ) И СПОСОБ НАСТРОЙКИ ЕЕ ПОВЕРХНОСТИ | 1997 |

|

RU2133163C1 |

| Участок автоматической линии для обработки лемехов | 1980 |

|

SU906668A1 |

Изобретение относится к обработке материалов резанием, а именно к способам установки деталей в автоматических линиях. Изобретение позволяет сократить время на установку деталей. Несущий орган транспортера - штанга 1 имеет жесткие 2, 3, регулируемый 4 и подпружиненный регулируемый 5 упоры. Перед базированием обрабатываемых деталей вводят наладочную операцию, при которой в зону обработки подают эталонную деталь 10 с базовым отверстием 15 и выставляют ее базовый торец 16 относительно технологического отверстия приспособления. Далее регулируемый упор 4 устанавливают по базовому торцу 16 детали 10. Упор 5 выполняют подпружиненным, а штангу 1 - поворотной. 3 ил.

я

ю

| Корсаков В | |||

| С | |||

| Автоматизация произ водственных процессов М.: Высшая школа, 1978, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-07-15—Публикация

1986-12-30—Подача