Изобретение относится к устройст- вам для неразрушающего контроля и может быть использовано для ультразвукового контроля проката.

Целью изобретения является повышение качества контроля за счет стаби- лизации зазора между ультразвуковым преобразователем и контролируемым изделием при искривленности последнего.

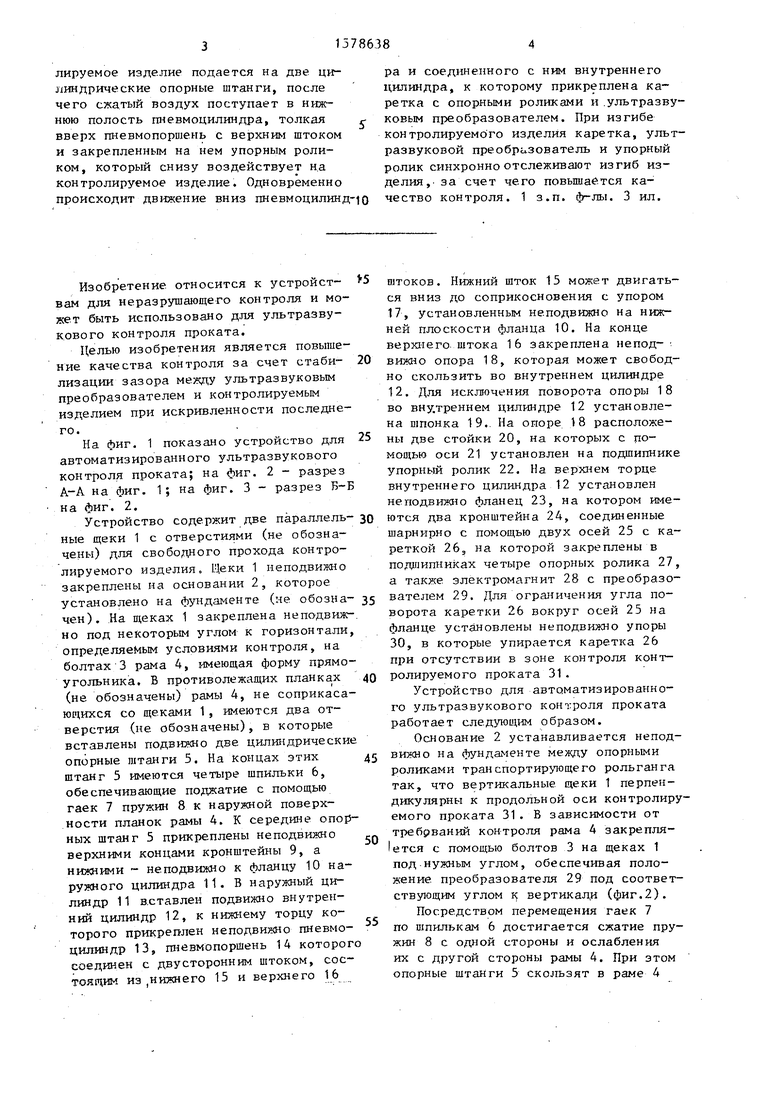

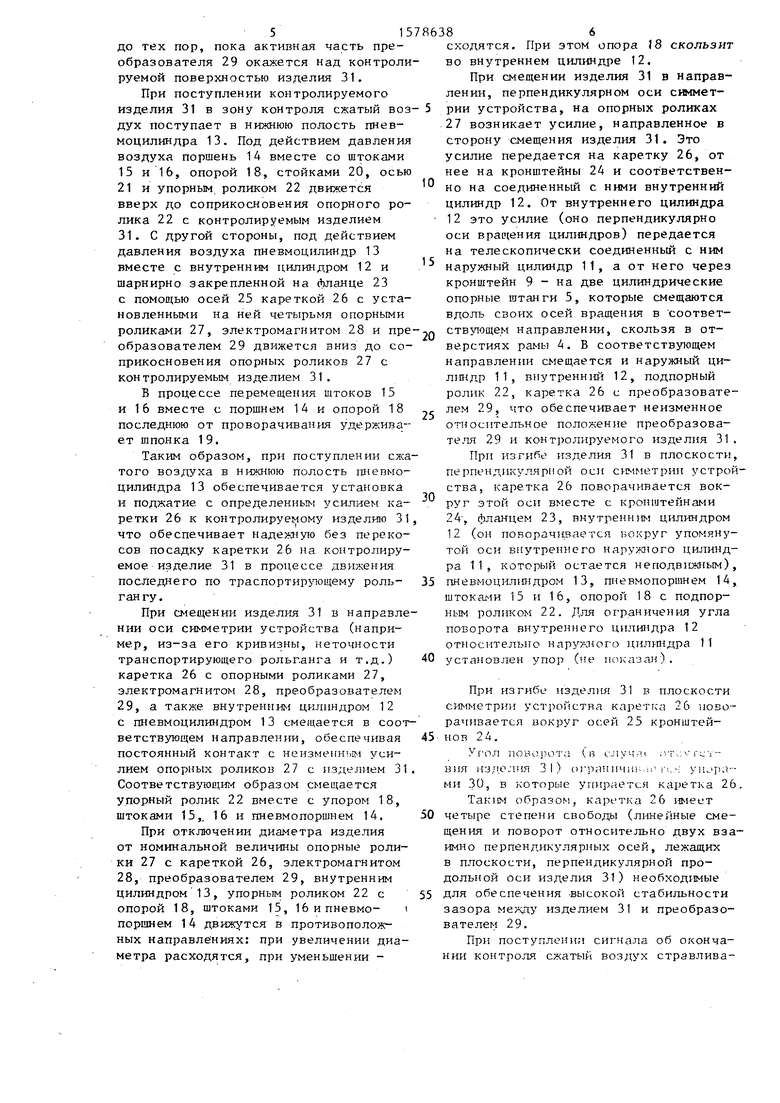

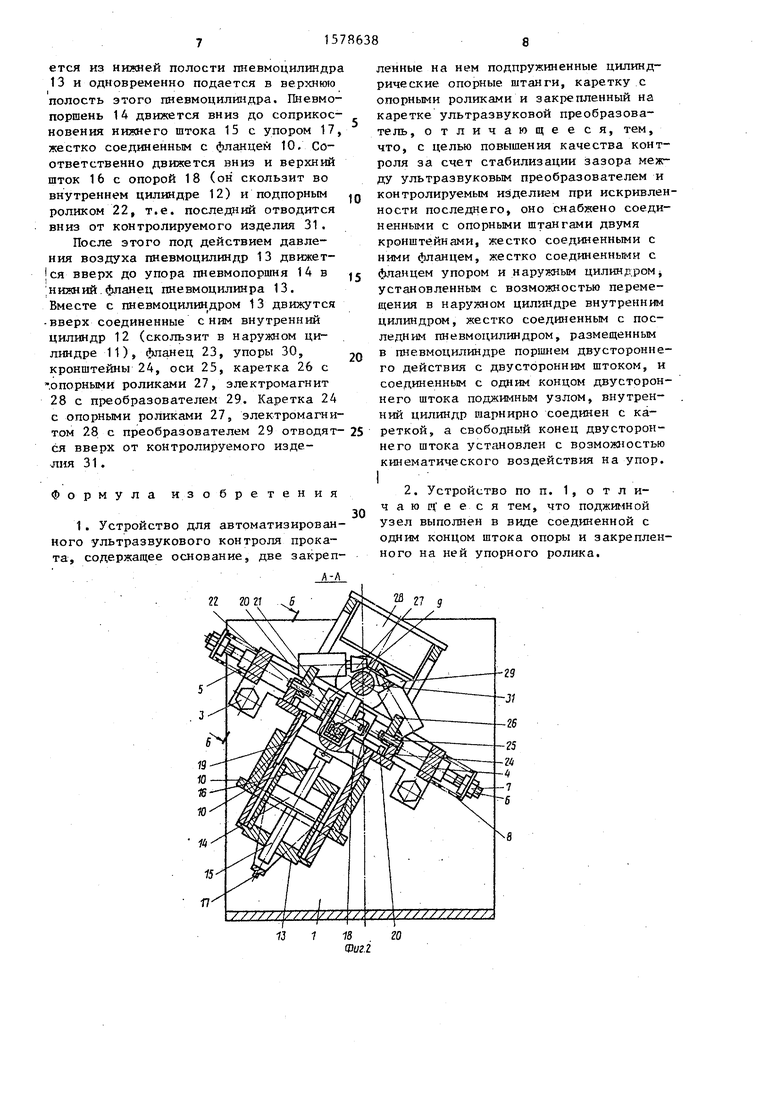

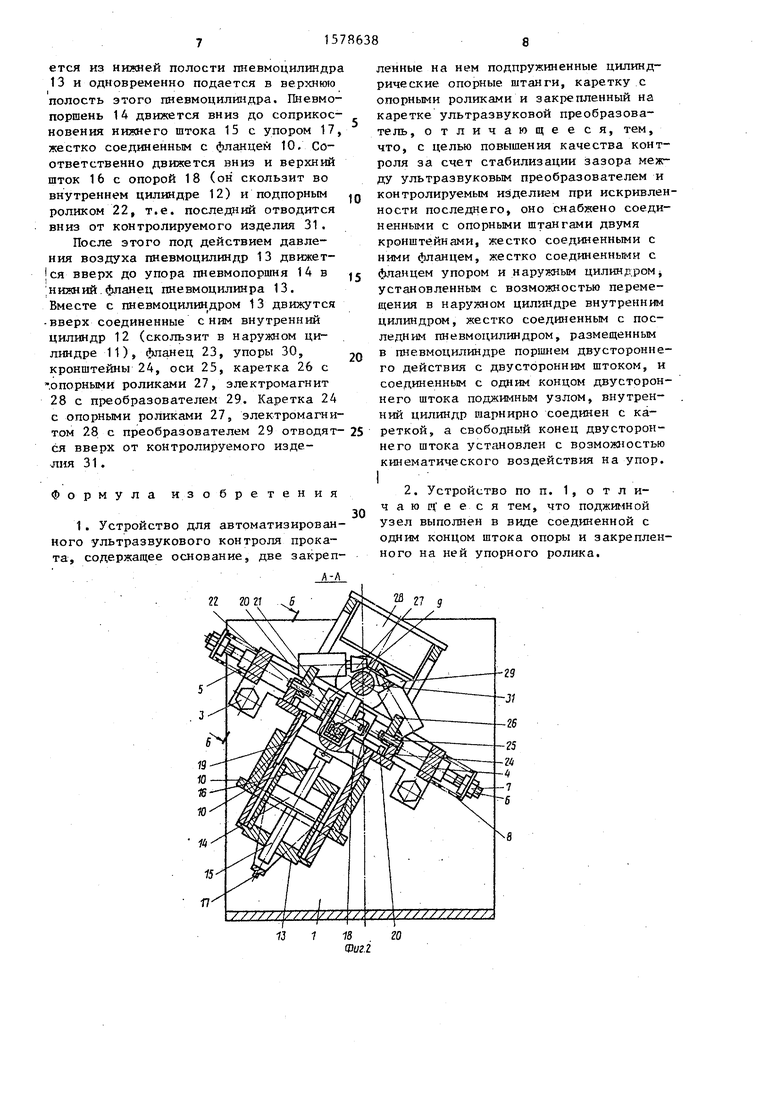

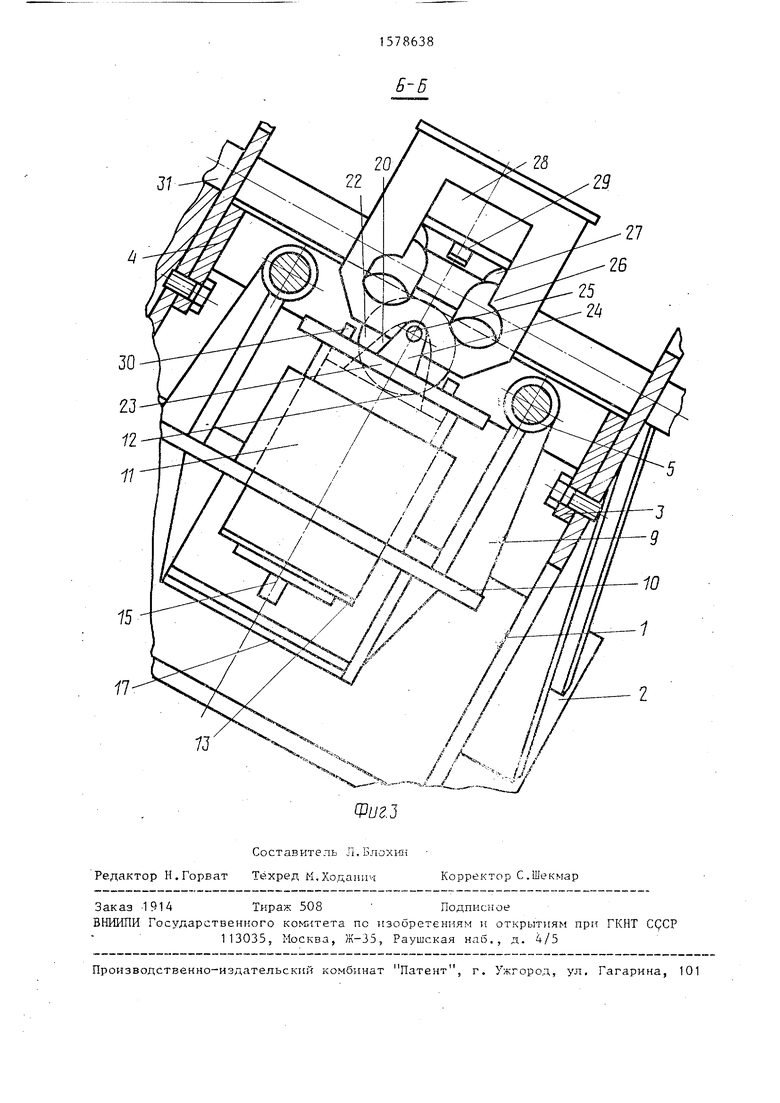

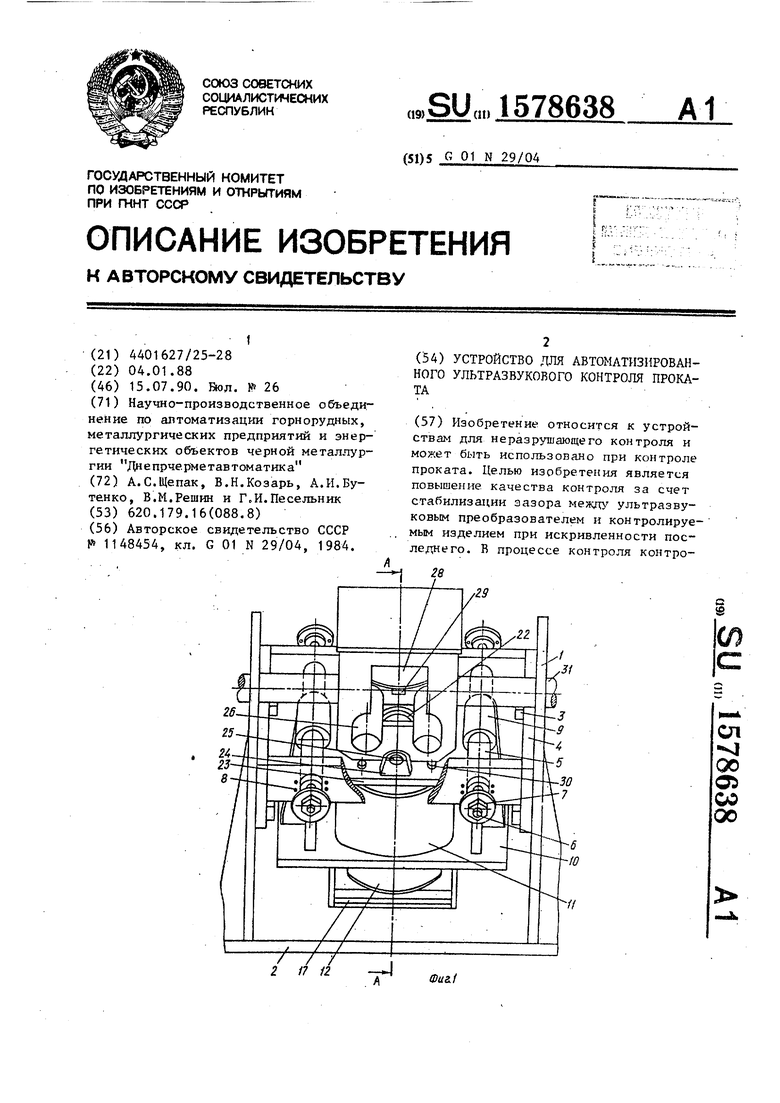

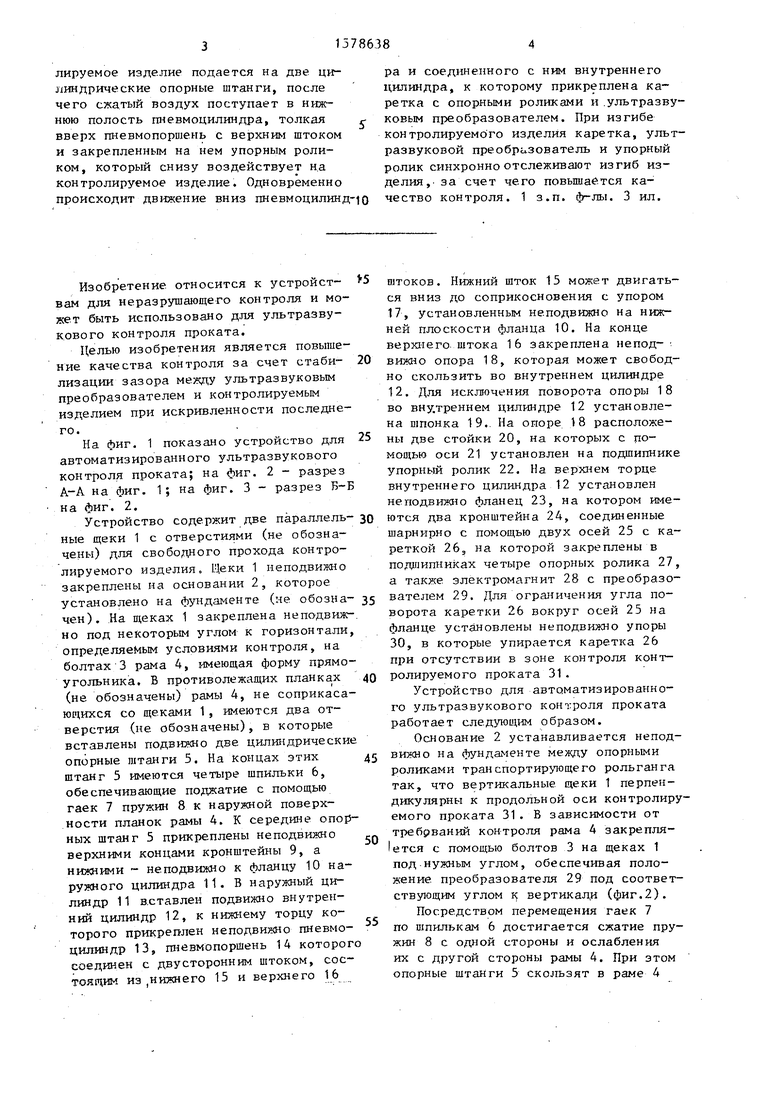

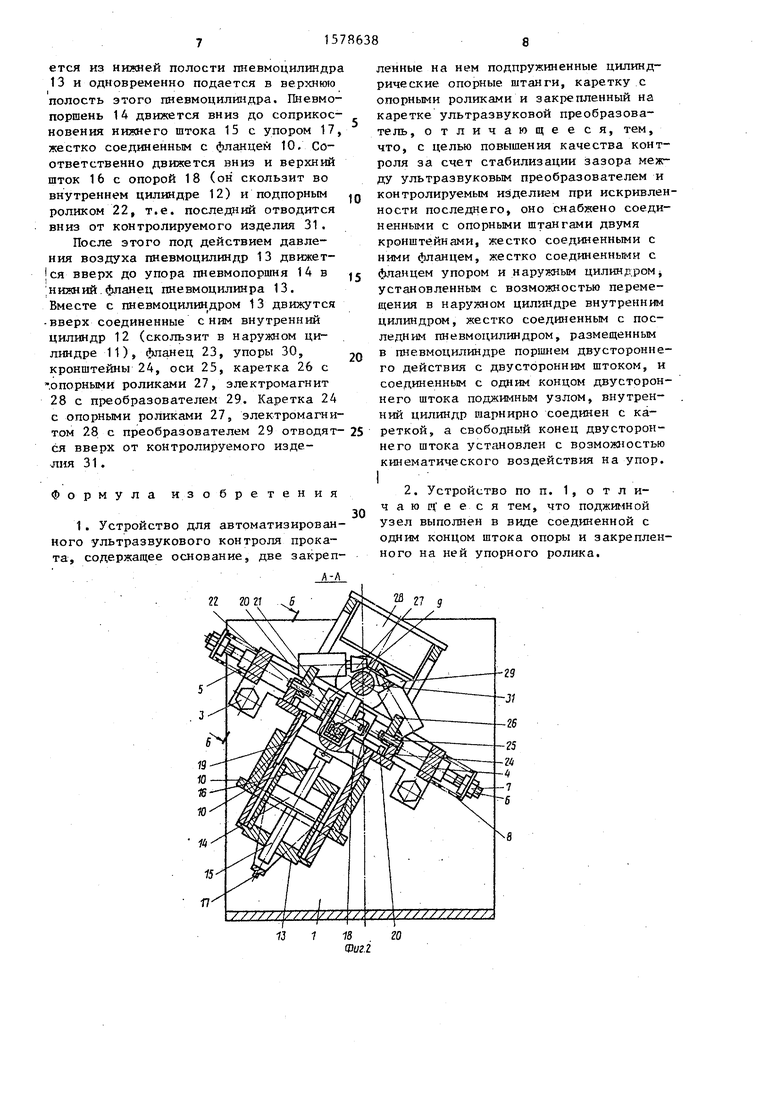

На фиг. 1 показано устройство для автоматизированного ультразвукового контроля проката; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез на фиг. 2.

Устройство содержит две параллель- ные щеки 1 с отверстиями (не обозначены) для свободного прохода контролируемого изделия. Щеки 1 неподвижно закреплены на основании 2, которое установлено на фундаменте (не обозна- чен). На щеках 1 закреплена неподвижно под некоторым углом к горизонтали, определяемым условиями контроля, на болтах 3 рама 4, имеющая форму прямоугольника. В противолежащих планках (не обозначены) рамы 4, не соприкасающихся со щеками 1, имеются два отверстия (не обозначены), в которые вставлены подвижно две цилиндрические опорные штанги 5. На Концах этих

штанг 5 имеются четыре шпильки 6, обеспечивающие поджатие с помощью гаек 7 пружин 8 к наружной поверхности планок рамы 4. К середине опорных штанг 5 прикреплены неподвижно верхними концами кронштейны 9, а нижними неподвижно к фланцу 10 наружного цилиндра 11. В наружный цилиндр 11 вставлен подвижно внутренний цилиндр 12, к нижнему торцу которого прикреплен неподвижно пневмо- цилиндр 13, пневмопоршень 14 которого соединен с двусторонним штоком, состоящим из ,нижнего 15 и верхнего 16

,-

штоков. Нижний шток 15 может двигаться вниз до соприкосновения с упором 17, установленным неподвижно на нижней плоскости фланца 10. На конце верхнего штока 16 закреплена неподвижно опора 18, которая может свободно скользить во внутреннем цилиндре 12. Для исключения поворота опоры 18 во внутреннем цилиндре 12 установлена шпонка 19. На опоре 18 расположены две стойки 20, на которых с помощью оси 21 установлен на подшипнике упорный ролик 22. На верхнем торце внутреннего цилиндра 12 установлен неподвижно фланец 23, на котором имеются два кронштейна 24, соединенные шарнирио с помощью двух осей 25 с кареткой 263 на которой закреплены в подшипниках четыре опорных ролика 27, а также электромагнит 28 с преобразователем 29. Для ограничения угла поворота каретки 26 вокруг осей 25 на фланце установлены неподвижно упоры 30, в которые упирается каретка 26 при отсутствии в зоне контроля контролируемого проката 31.

Устройство для автоматизированного ультразвукового контроля проката работает следующим образом.

Основание 2 устанавливается неподвижно на фундаменте между опорными роликами транспортирующего рольганга так, что вертикальные щеки 1 перпендикулярны к продольной оси контролируемого проката 31. В зависимости от требрваний контроля рама 4 закрепля- ется с помощью болтов 3 на щеках 1 под нужным углом, обеспечивая положение преобразователя 29 под соответствующим углом к вертикади (фиг.2).

Посредством перемещения гаек 7 по шпилькам 6 достигается сжатие пружин 8 с одной стороны и ослабления их с другой стороны рамы 4. При этом опорные штанги 5 скользят в раме 4

до тех пор, пока активная часть преобразователя 29 окажется над контролируемой поверхностью изделия 31. При поступлении контролируемого

сходятся. При этом опора 18 скользит во внутреннем цилиндре 12.

При смещении изделия 31 в направлении, перпендикулярном оси симмет

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового контроля изделий | 1990 |

|

SU1755174A1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| Дефектоскоп для контроля кольцевого проката | 1990 |

|

SU1805378A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЛИСТОВОГО ПРОКАТА | 2005 |

|

RU2298180C2 |

| Устройство для ультразвукового контроля изделий типа колец | 1987 |

|

SU1490628A2 |

| Устройство для ультразвукового контроля вертикально расположенных корпусов энергетического оборудования | 1988 |

|

SU1563395A1 |

| Устройство для ультразвукового контроля изделий | 1986 |

|

SU1415176A1 |

| Устройство для одновременной сварки двух угловых или нахлесточных швов | 1974 |

|

SU647088A1 |

| Устройство для зачистки внутреннегошВА B ТРубАХ | 1979 |

|

SU837798A1 |

| Автомат изготовления электрических катушек | 1987 |

|

SU1573478A1 |

Изобретение относится к устройствам для неразрушающего контроля и может быть использовано при контроле проката. Целью изобретения является повышение качества контроля за счет стабилизации зазора между ультразвуковым преобразователем и контролируемым изделием при искривленности последнего. В процессе контроля контролируемое изделие подается на две цилиндрические опорные штанги, после чего сжатый воздух поступает в нижнюю полость пневмоцилиндра, толкая вверх пневмопоршень с верхним штоком и закрепленным на нем упорным роликом, который снизу воздействует на контролируемое изделие. Одновременно происходит движение вниз пневмоцилиндра и соединенного с ним внутреннего цилиндра, к которому прикреплена каретка с опорными роликами и ультразвуковым преобразователем. При изгибе контролируемого изделия каретка, ультразвуковой преобразователь и упорный ролик синхронно отслеживают изгиб изделия, за счет чего повышается качество контроля. 1 з.п.ф-лы, 3 ил.

изделия 31 в зону контроля сжатый воз- 5 рии устройства, на опорных роликах

дух поступает в нижнюю полость пнев- моцилиндра 13. Под действием давления воздуха поршень 14 вместе со штоками 15 и 16, опорой 18, стойками 20, осью 21 и упорным роликом 22 движется вверх до соприкосновения опорного ролика 22 с контролируемым изделием 31. С другой стороны, под действием давления воздуха пневмоцилиндр 13 вместе с внутренним цилиндром 12 и шарнирно закрепленной на Лланце 23 с помощью осей 25 кареткой 26 с установленными на ней четырьмя опорными роликами 27, электромагнитом 28 и npe образователем 29 движется вниз до соприкосновения опорных роликов 27 с контролируемым изделием 31.

В процессе перемещения штоков 15 и 16 вместе с поршнем 14 и опорой 18 последнюю от проворачивания удерживает шпонка 19.

Таким образом, при поступлении сжатого воздуха в нижнюю полость пневмо- цилиндра 13 обеспечивается установка и поджатие с определенным усилием каретки 26 к контролируемому изделию 31 что обеспечивает надежную без перекосов посадку каретки 26 на контролируемое изделие 31 в процессе движения последнего по траспортирующему рольгангу.

При смещении изделия 31 в направлении оси симметрии устройства (например, из-за его кривизны, неточности транспортирующего рольг.анга и т.д.) каретка 26 с опорными роликами 27, электромагнитом 28, преобразователем 29, а также внутренним цилиндром 12 с пневмоцилиндром 13 смещается в соответствующем направлении, обеспечивая постоянный контакт с неизменным усилием опорных роликов 27 с изделием 31 Соответствующим образом смещается упорный ролик 22 вместе с упором 18, штоками 15,. 16 и пневмопоршнем 14.

При отключении диаметра изделия от номинальной величины опорные ролики 27 с кареткой 26, электромагнитом 28, преобразователем 29, внутренним цилиндром 13, упорным роликом 22 с опорой 18, штоками 15, 16ипневмо- i поршнем 14 движутся в противоположных направлениях: при увеличении диаметра расходятся, при уменьшении

0

5

0

g

5

27 возникает усилие, направленное в сторону смещения изделия 31. Это усилие передается на каретку 26, от нее на кронштейны 24 и соответственно на соединенный с ними внутренний цилиндр 12. От внутреннего цилиндра 12 это усилие (оно перпендикулярно оси вращения цилиндров) передается на телескопически соединенный с ним наружный цилиндр 11, а от него через кронштейн 9 - на две цилиндрические опорные штанги 5, которые смещаются вдоль своих осей вращения в соответствующем направлении, скользя в отверстиях рамы 4. В соответствующем направлении смещается и наружный цилиндр 11, внутренний 12, подпорный ролик 22, каретка 26 с преобразователем 29, что обеспечивает неизменное относительное положение преобразователя 29 и контролируемого изделия 31. При изгибе изделия 31 в плоскости, перпендикулярной оси симметрии устройства, каретка 26 поворачивается вокруг этой оси вместе с кронштейнами 24, фланцем 23, внутренним цилиндром 12 (он поворачиваегея ьокруг упомянутой оси внутреннего наружного цилиндра 1 1 , который остается неподвижным), 5 пневмоцилиндром 13, пневмопоршнем 14, штоками 15 и 16, опорой 18 с подпорным роликом 22. Для ограничения угла поворота внутреннего цилиндра 12 относительно наружного цилиндра 11 установлен упор (че показан ).

0

45

При изгибе изделия 31 в плоскости симметрии устройства каретка 26 поворачивается вокруг осей 25 кронштейнов 24.

Угол поворота (в (.луч и , -. i вия нзлолмя ЗО ограничи - УН..Ф.1-- ми 30, в которые упирается каретка 26.

Таким образом, каретка 26 имеет 0 четыре степени свободы (линейные смещения и поворот относительно двух взаимно перпендикулярных осей, лежащих в плоскости, перпендикулярной продольной оси изделия 31) необходимые для обеспечения высокой стабильности зазора между изделием 31 и преобразователем 29.

При поступлении сигнала об окончании контроля сжатый воздух стравлива5

ется из нижней полости пневмоцилиндра 13 и одновременно подается в верхнюю полость этого пневмоцилиндра. Пневмо- поршень 14 движется вниз до соприкосновения нижнего штока 15 с упором 17, жестко соединенным с фланцем 10. Соответственно движется вниз и верхний шток 16 с опорой 18 (он скользит во внутреннем цилиндре 12) и подпорным роликом 22, т.е. последний отводится вниз от контролируемого изделия 31. После этого под действием давления воздуха пневмоцилиндр 13 движетIся вверх до упора пневмопоршня 14 в нижний фланец пневмоцилинра 13. Вместе с пневмоцилиндром 13 движутся

-вверх соединенные с ним внутренний цилиндр 12 (скользит в наружном цилиндре 11), фланец 23, упоры 30, кронштейны 24, оси 25, каретка 26 с

опорными роликами 27, электромагнит 28 с преобразователем 29. Каретка 24 с опорными роликами 27, электромагнитом 28 с преобразователем 29 отводят- ся вверх от контролируемого изделия 31.

Формула изобретения

22 го

Л

5

5

0

0

ленные на нем подпружиненные цилиндрические опорные штанги, каретку с опорными роликами и закрепленный на каретке ультразвуковой преобразователь, отличающееся, тем, что, с целью повышения качества контроля за счет стабилизации зазора между ультразвуковым преобразователем и контролируемым изделием при искривленности последнего, оно снабжено соединенными с опорными штангами двумя кронштейнами, жестко соединенными с ними фланцем, жестко соединенными с фланцем упором и наружным цилиндром, установленным с возможностью перемещения в наружном цилиндре внутренним цилиндром, жестко соединенным с последним пневмоцилиндром, размещенным в пневмоцилиндре поршнем двустороннего действия с двусторонним штоком, и соединенным с одним концом двустороннего штока поджимным узлом, внутренний цилиндр шарнирно соединен с кареткой, а свободный конец двустороннего штока установлен с возможностью кинематического воздействия на упор.

I

31

73

6-6

29

27

| Авторское свидетельство СССР Р 1148454, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-15—Публикация

1988-01-04—Подача