Изобретение относится к обработке металлов давлением и может быть использовано для изготовления длинномерных валов с переменным сечением.

Цель изобретения - расширение технологических возможностей за счет получения валов с различными длинами центральных участков.

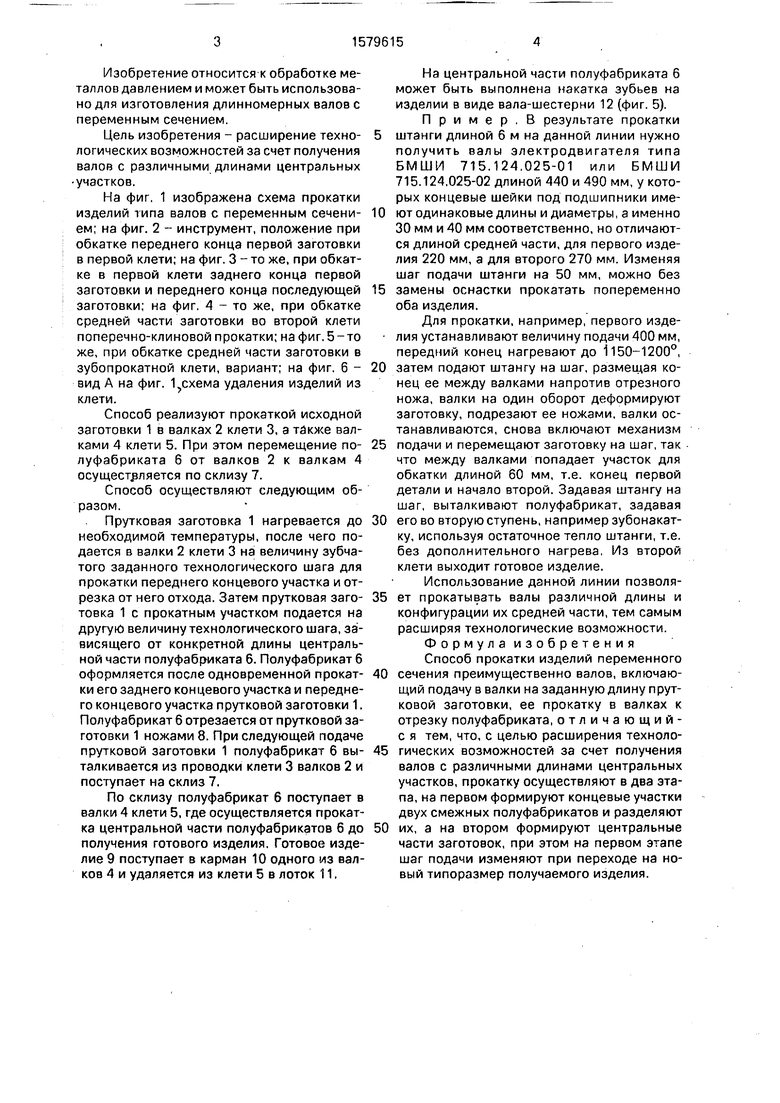

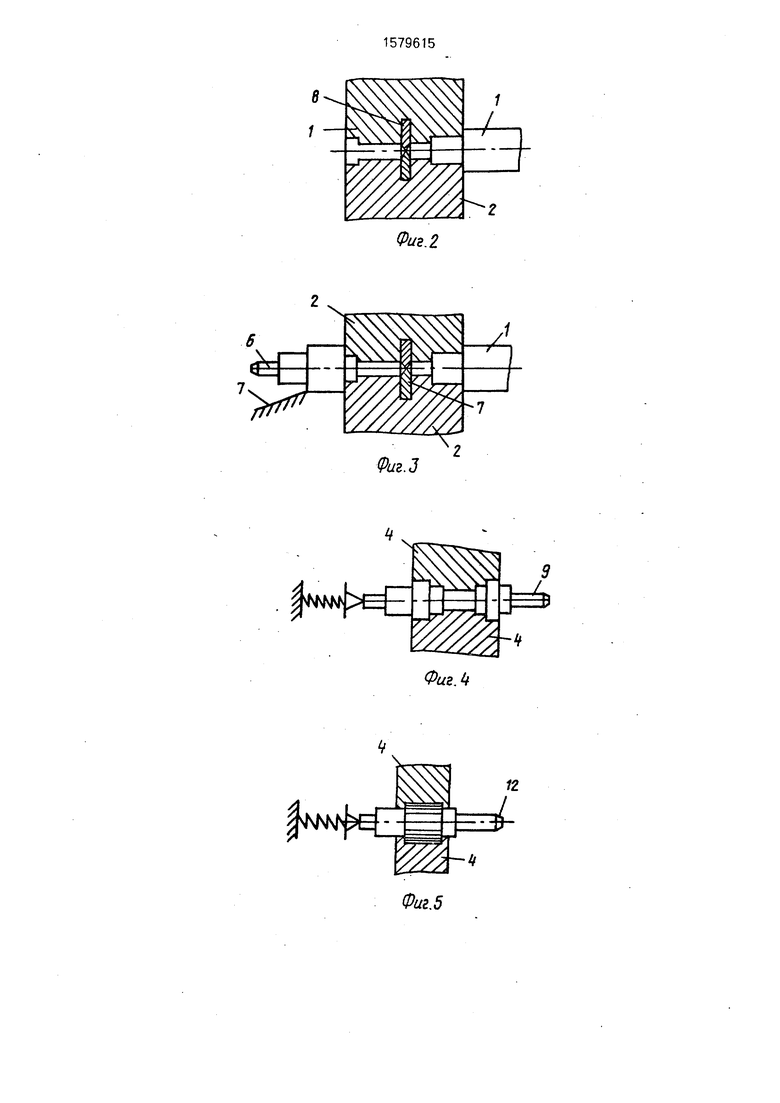

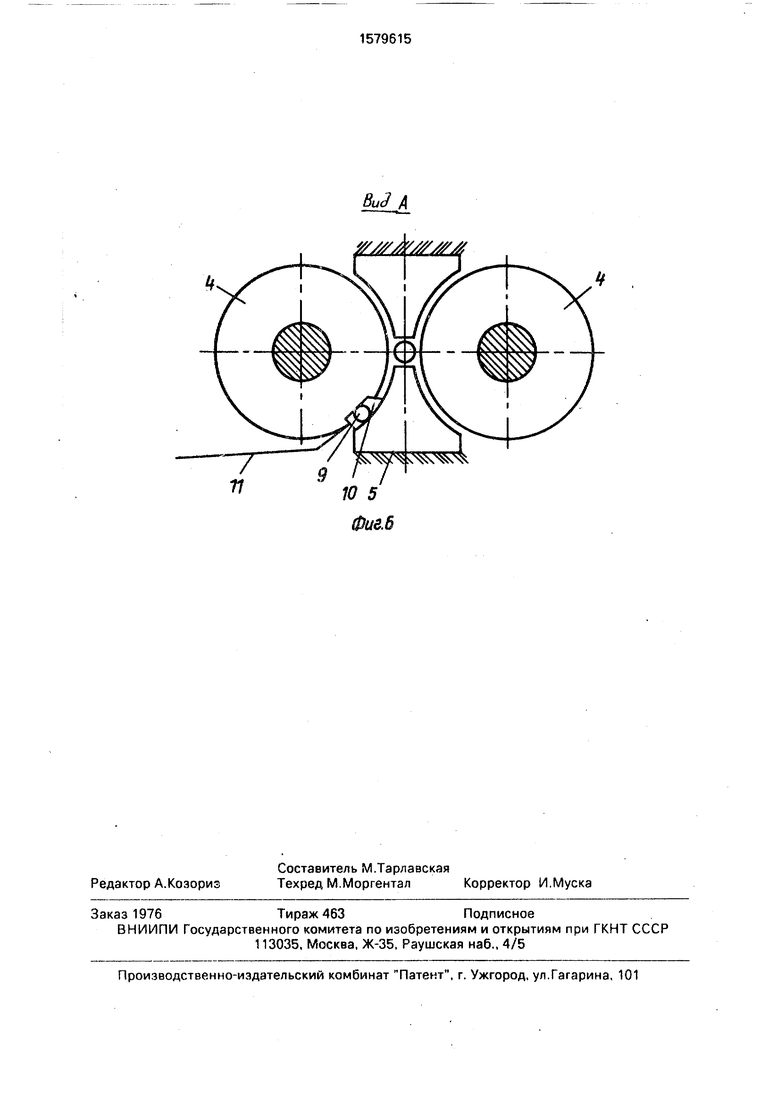

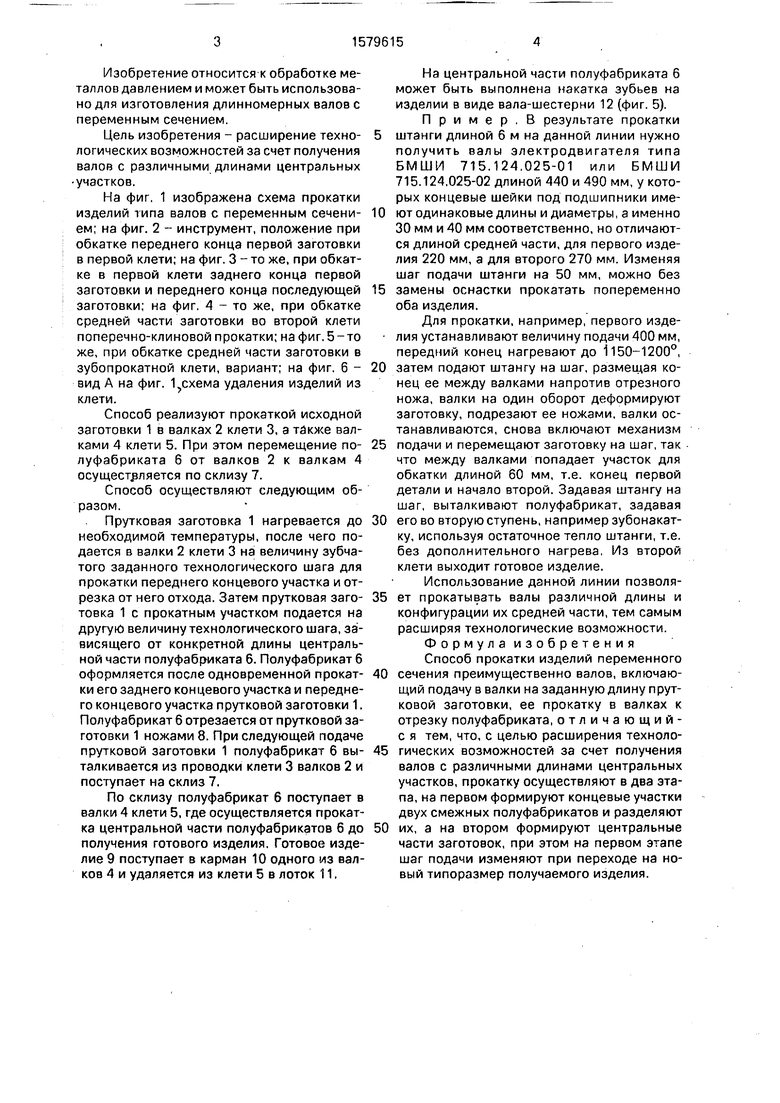

На фиг. 1 изображена схема прокатки изделий типа валов с переменным сечением; на фиг. 2 - инструмент, положение при обкатке переднего конца первой заготовки в первой клети; на фиг. 3 - то же, при обкатке в первой клети заднего конца первой заготовки и переднего конца последующей заготовки; на фиг. 4 - то же, при обкатке средней части заготовки во второй клети поперечно-клиновой прокатки; на фиг. 5-то же, при обкатке средней части заготовки в зубопрокатной клети, вариант; на фиг. 6 - вид А на фиг. 1 схема удаления изделий из клети.

Способ реализуют прокаткой исходной заготовки 1 в валках 2 клети 3, а также валками 4 клети 5. При этом перемещение полуфабриката 6 от валков 2 к валкам 4 осуществляется по склизу 7.

Способ осуществляют следующим образом.

Прутковая заготовка 1 нагревается до необходимой температуры, после чего подается в валки 2 клети 3 на величину зубчатого заданного технологического шага для прокатки переднего концевого участка и отрезка от него отхода. Затем прутковая заготовка 1 с прокатным участком подается на другую величину технологического шага, зависящего от конкретной длины центральной части полуфабриката 6. Полуфабрикат 6 оформляется после одновременной прокатки его заднего концевого участка и переднего концевого участка прутковой заготовки 1. Полуфабрикат 6 отрезается от прутковой заготовки 1 ножами 8. При следующей подаче прутковой заготовки 1 полуфабрикат б выталкивается из проводки клети 3 валков 2 и поступает на склиз 7.

По склизу полуфабрикат 6 поступает в валки 4 клети 5, где осуществляется прокатка центральной части полуфабрикатов б до получения готового изделия. Готовое изделие 9 поступает в карман 10 одного из валков 4 и удаляется из клети 5 в лоток 11.

На центральной части полуфабриката 6 может быть выполнена накатка зубьев на изделии в виде вала-шестерни 12 (фиг. 5). П р и м е р . В результате прокатки

штанги длиной 6 м на данной линии нужно получить валы электродвигателя типа БМШИ 715.124.025-01 или БМШИ 715.124.025-02 длиной 440 и 490 мм, у которых концевые шейки под подшипники имеют одинаковые длины и диаметры, а именно 30 мм и 40 мм соответственно, но отличаются длиной средней части, для первого изделия 220 мм, а для второго 270 мм. Изменяя шаг подачи штанги на 50 мм, можно без

замены оснастки прокатать попеременно оба изделия.

Для прокатки, например, первого изделия устанавливают величину подачи 400 мм, передний конец нагревают до 1150-1200°,

затем подают штангу на шаг, размещая конец ее между валками напротив отрезного ножа, валки на один оборот деформируют заготовку, подрезают ее ножами, валки останавливаются, снова включают механизм

подачи и перемещают заготовку на шаг, так что между валками попадает участок для обкатки длиной 60 мм, т.е. конец первой детали и начало второй. Задавая штангу на шаг, выталкивают полуфабрикат, задавая

его во вторую ступень, например зубонакат- ку, используя остаточное тепло штанги, т.е. без дополнительного нагрева. Из второй клети выходит готовое изделие.

Использование данной линии позволяет прокатывать валы различной длины и конфигурации их средней части, тем самым расширяя технологические возможности. Формула изобретения Способ прокатки изделий переменного

сечения преимущественно валов, включающий подачу в валки на заданную длину прутковой заготовки, ее прокатку в валках к отрезку полуфабриката, отличающий- с я тем, что, с целью расширения технологических возможностей за счет получения валов с различными длинами центральных участков, прокатку осуществляют в два этапа, на первом формируют концевые участки двух смежных полуфабрикатов и разделяют

их, а на втором формируют центральные части заготовок, при этом на первом этапе шаг подачи изменяют при переходе на новый типоразмер получаемого изделия.

г

о

г

ел J

CD О)

СП

to

BuJjL ///sJy/S/SJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поперечно-клиновой прокатки прутковой заготовки | 1987 |

|

SU1465161A1 |

| Стан поперечно-клиновой прокатки | 1990 |

|

SU1722670A1 |

| Линия поперечно-клиновой прокатки | 1989 |

|

SU1703233A1 |

| Линия для поперечно-клиновой прокатки изделий | 1988 |

|

SU1540915A1 |

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

| Способ изготовления тел вращения, преимущественно шаров | 1990 |

|

SU1754300A1 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| Способ прокатки винтовых изделий и инструмент для прокатки винтовых изделий | 1981 |

|

SU1030077A1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

Изобретение относится к обработке металлов давлением, в частности к способу прокатки изделий переменного сечения. Цель изобретения - расширение технологических возможностей за счет получения валов с различными длинами центральных участков. На первом этапе нагретая прутковая заготовка 1 подается в валки (В) 2 клети 3 на шаг подачи. После прокатки переднего концевого участка заготовка 1 подается в В2 для последующей прокатки с образованием переднего и заднего концевых участков двух смежных полуфабрикатов (П) 6. По окончании прокатки П 6 отрезается от заготовки 1 и по склизу 7 поступает в В 4 клети 5. На втором этапе в В 4 прокатывается центральный участок П 6. На первом этапе шаг подачи заготовки 1 изменяют при переходе на новый типоразмер, что и позволяет расширить технологические возможности. 6 ил.

| Линия для производства изделий перемен-НОгО СЕчЕНия | 1979 |

|

SU835579A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-23—Публикация

1987-12-23—Подача