Изобретение относится к обработке металлов давлением и касается конструкции оборудования для горячей поперечно-клиновой прокатки из штанговой заготовки цилиндрических изделий переменного сзчения.

Целью изобретения является повышение производительности за счет сокращения простоев при переналадках, а также

расширение технологических возможностей и снижение энергоемкости.

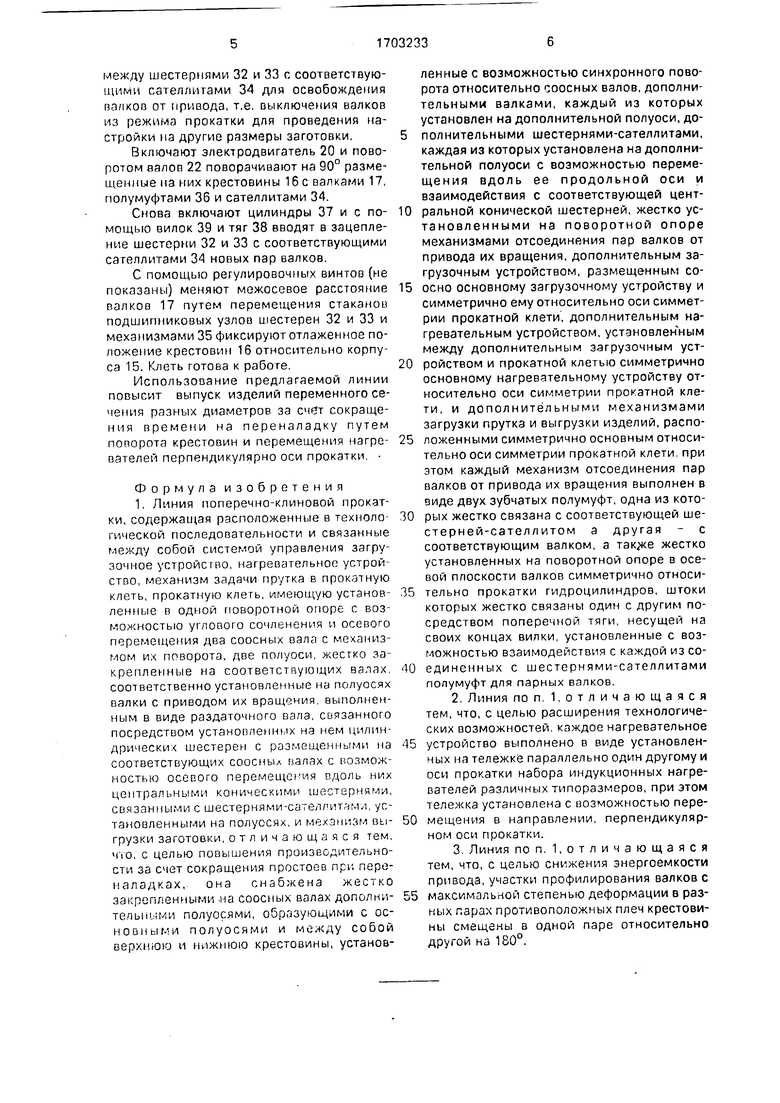

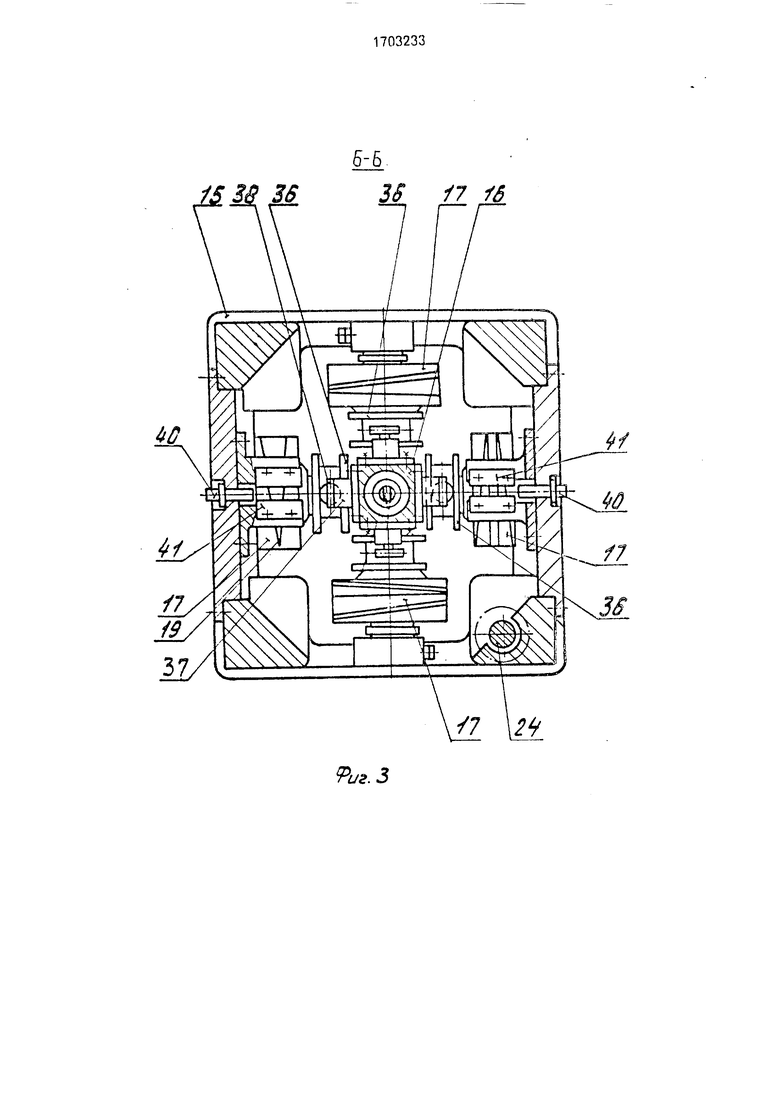

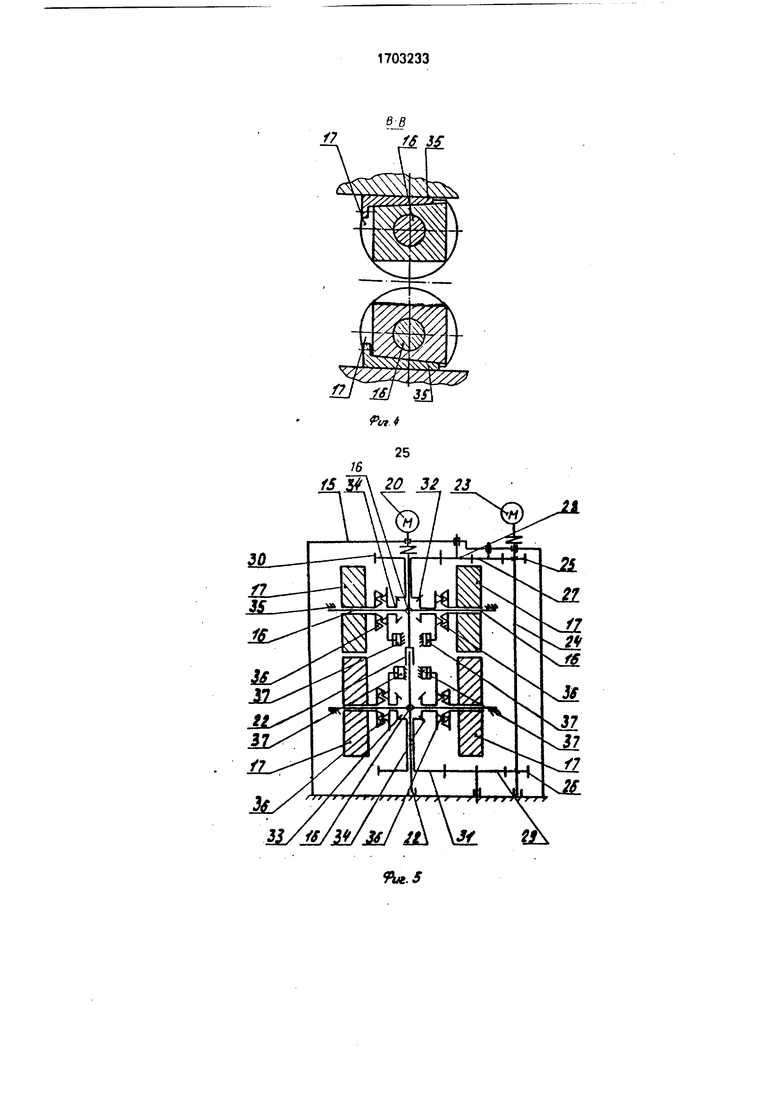

На фиг. 1 показана линия, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - резрез В-В на фиг. 2; на фиг. 5 - кинематическая схема линии; на фиг. 6 - резрез Г-Г на фиг. 2; на фиг. 7 - разрез Е-Е на фиг. 6.

Линия поперечно-клиновой прокатки изделий переменного сечения содержит расположенные в технологической последовательности по обе стороны прокатной клети 1 и связанные между собой системой управления загрузочные устройства 2 и 3, передвижные перпендикулярно оси прокатки тележки 4 и 5 с набором нагревательных устройств 6 и 7 различных типоразмеров, установленных параллельно один другому и оси прокатки механизмы 8 и 9 задачи прутка в термостаты 10 и 11 и в клеть 1, механизмы 12 выгрузки готовых изделий, приводы 13 и 14 порядного перемещения тележек 4 и 5 относительно клети 1 при технологических настройках линии.

Прокатная клеть 1 выполнена в виде смонтированных в корпусе 15 с возможностью синхронного поворота двух крестовин 16, образованных попарно соосными валами с полуосями, несущими прокатные валки 17 с транспортирующими ребордами 18 и клиновыми калибрами 19.

Механизм синхронного поворота крестовин 16 представлен приводными от элек- тродвигателя 20, установленными в поворотной опоре 21с возможностью углового сочленения и осевого перемещения с помощью торцовых выступов двумя соосными валами 22.

Привод вращения валков 17 выполнен в виде приводного от электродвигателя 23 раздаточного вала 24, связанного посредством смонтированных на нем шестерен 25 и 26 и промежуточных шестерен 27-29 с центральными цилиндрическими шестернями 30 и 31, жестко связанными с соосными им центральными коническими шестернями 32 и 33, находящимися в зацеплении соответственно с коническими шестернями-сателлитами 34. смонтированными на полуосях крестовин, несущих валки 17.

Пары шестерен 30, 32 и 31, 33 смонтированы с возможностью осевого перемещения вместе с крестовинами 16относительно охватываемых ими валов 22 для радиальной настройки валков 17 при изменении диаметра обрабатываемой заготовки. Для фиксации крестовин после их поворота на 90° и настройки валков в рабочее положение относительно корпуса 15 предусмотрены резьбоклиновые механизмы 35.

Для отсоединения пар валков 17 от привода их вращения при повороте крестовин на 90° и радиальной настройки валков 17 предусмотрены механизмы, каждый из которых выполнен в виде двух зубчатых полумуфт 36, одна из которых жестко связана с соответствующей шестерней-сателлитом 34, а другая - с соответствующим валком 17,

и жестко установленных на корпусе поворотной опоры 21 в осевой плоскости валков 17 симметрично оси прокатки гидроцилиндров 37, штоки которых жестко связаны один

с другим посредством поперечной тяги 38, несущей на своих концах вилки 39, установленные с возможностью взаимодействия соответственно с каждой из соединенных с шестернями-сателлитами полумуфт для

0 парных валков.

Линия снабжена размещенными по оси прокатки с двух сторон клети 1 направляющими 40 и межвалковыми проводками 41 и имеет штанги 42.

5 Для снижения энергоемкости привода участки профиля валков с максимальной степенью деформации в разных парах противоположных плеч крестовин смещены в одной паре относительно другой на 180°.

0 Линия работает следующим образом.

Настройку потоков осуществляют перемещением тележки 4 и 5 с индукторами 6 и 7 с помощью приводов 13 и 14 на нужный размер заготовки и соответственно осевого

5 расположения валов 22, также поворотом крестовин 16с нужными валками 17 и фиксацией их упором в корпус 15 механизмом 35. Затем штангу-заготовку 42, например, с загрузчика 2 подают в индуктор 6, затем

0 механизмом 8 в термостат 10 для выравнивания температуры по объему, затем в проводку 40. Включают электродвигатель 23, от которого вращение передается на раздаточный вал 24 через шестерни 25,27, 28 и 30 на

5 шестерню 32 и вглок 17 верхней крестовины и через шестерни 29, 31 и 33 на шестерню 32 и валок 17 нижней крестовины. При вращении валков в одну сторону передние ножи (не показаны) на заготовке нарезают

0 канавку, в которую попадает реборда 18 валка 17 и перемещает на требуемую технологическую длину заготовку 42 между проводками 41. Валки 17 клиновым инструментом 19 формируют изделие, кото5 рое отрезается от заготовки ножами (не показаны) и попадает в выгрузочный карман валка, а затем на транспортер 12 и в тару. Так же работает и правый поток линии на другом или таком же размере заготовки, а другие пары валков 17 в это время находят0 ся на настройке, профилактике или ремонте для прокатки, например, иного размера заготовки.

Перенастройку клети проводят следующим образом.

5 Освобождают крестовины 16 от корпуса 15 разжимом резьбоклиновых механизмов 35.

Цилиндрами 37 посредством тяг 38 и вилок 39 разрывают кинематическую связь

между шестернями 32 и 33 с соответствующими сателлитами 34 для освобождения валков от привода, т.е. выключения валков из режима прокатки для проведения настройки па другие размеры заготовки.

Включают электродвигатель 20 и поворотом валов 22 поворачивают на 90° размещенные па них крестовины 16 с валками 17, полумуфтами 36 и сателлитами 34.

Снова включают цилиндры 37 и с помощью вилок 39 и тяг 38 вводят в зацепление шестерни 32 и 33 с соответствующими сателлитами 34 новых пар валков.

С помощью регулировочных винтов (не показаны) меняют межосевое расстояние валков 17 путем перемещения стаканов подшипниковых узлов шестерен 32 и 33 и механизмами 35 фиксируют отлаженное положение крестовин 16 относительно корпуса 15. Клеть готова к работе.

Использование предлагаемой линии повысит выпуск изделий переменного сечения разных диаметров за счет сокращения времени на переналадку путем поворота крестовин и перемещения нагревателей перпендикулярно оси прокатки.

Формула изобретения 1. Линия поперечно-клиновой прокатки, содержащая расположенные в технологической последовательности и связанные между собой системой управления загрузочное устройство, нагревательное устройство, механизм задачи прутка в прокатную клеть, прокатную клеть, имеющую установленные в одной поворотной опоре с возможностью углового сочленения и осевого перемещения два соосных вала с механизмом их поворота, две полуоси, жестко закрепленные на соответствующих валах, соответственно установленные на полуосях валки с приводом их вращения, выполненным в виде раздаточного вала, связанного посредством установленных на нем цилиндрических шестерен с размещенными на соответствующих соосныл валах с возможностью осевого перемещения вдоль них центральными коническими шестернями, связанными с шестернями-сателлитами, установленными на полуосях, и механизм выгрузки заготовки, отличающаяся тем, что, с целью повышения производительности за счет сокращения простоев при переналадках, она снабжена жестко закрепленными -на соосных валах дополнительными полуосями, образующими с основными полуосями и между собой верхнюю и нижнюю крестовины, установленные с возможностью синхронного поворота относительно соосных валов, дополнительными валками, каждый из которых установлен на дополнительной полуоси, дополнительными шестернями-сателлитами, каждая из которых установлена на дополнительной полуоси с возможностью перемещения вдоль ее продольной оси и взаимодействия с соответствующей центральной конической шестерней, жестко установленными на поворотной опоре механизмами отсоединения пар валков от привода их вращения, дополнительным загрузочным устройством, размещенным соосно основному загрузочному устройству и симметрично ему относительно оси симметрии прокатной клети, дополнительным нагревательным устройством, установленным между дополнительным загрузочным устройством и прокатной клетью симметрично основному нагревательному устройству относительно оси симметрии прокатной клети, и дополнительными механизмами загрузки прутка и выгрузки изделий, расположенными симметрично основным относительно оси симметрии прокатной клети, при этом каждый механизм отсоединения пар валков от привода их вращения выполнен в виде двух зубчатых полумуфт, одна из которых жестко связана с соответствующей ше- стерней-сателлитом а другая - с соответствующим валком, а жестко установленных на поворотной опоре в осевой плоскости валков симметрично относительно прокатки гидроцилиндров, штоки которых жестко связаны один с другим посредством поперечной тяги, несущей на своих концах вилки, установленные с возможностью взаимодействия с каждой из соединенных с шестернями-сателлитами полумуфт для парных валков.

2. Линия по п. 1,отличающаяся тем, что, с целью расширения технологических возможностей, каждое нагревательное

устройство выполнено в виде установленных на тележке параллельно один другому и оси прокатки набора индукционных нагревателей различных типоразмеров, при этом тележка установлена с возможностью перемещения в направлении, перпендикулярном оси прокатки.

3. Линия поп. 1,отличающаяся тем, что, с целью снижения энергоемкости привода, участки профилирования валков с максимальной степенью деформации в разных парах противоположных плеч крестовины смещены в одной паре относительно другой на 180°.

Ј S

«л

о,

г

и 5й

Т f4

К I Ой VI fr

/7 id

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Стан поперечно-клиновой прокатки | 1988 |

|

SU1636101A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1667960A2 |

| Прокатная клеть | 1986 |

|

SU1342545A1 |

| ПОЛУНЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2410172C1 |

| Клеть для поперечной прокатки | 1977 |

|

SU721205A1 |

| Устройство для прокатки изделий типа стакана | 1989 |

|

SU1791069A1 |

| Линия для поперечно-клиновой прокатки изделий | 1988 |

|

SU1540915A1 |

| Прокатная клеть с многовалковым калибром | 1982 |

|

SU1047555A1 |

| Стан для прокатки зубчатых колес | 1989 |

|

SU1750824A1 |

Изобретение относится к обработке металлов давлением, в частности к оборудова- нию для горячей поперечно-клиновой прокатки, и может быть использовано для получения цилиндрических изделий переменного сечения. Цель изобретения - повышение производительности за счет сокращения простоев при переналадках. Линия поперечно-клиновой прокатки содержит клеть, расположенные по обе стороны клети основные и дополнительные загрузочные и нагревательные устройства, устройства загрузки прутка и выгрузки изделий. Прокатная клеть включает два со- осных вала, на которых закреплены основ- ные и дополнительные полуоси, образующие верхнюю и нижнюю крестовины, установленные с возможностью синхронного поворота. На полуосях закреплены валки. Привод валков выполнен в виде раздаточного вала, связанного посредством цилиндрических шестерен с центральными коническими шестернями которые, в свою очередь, связаны с шесте рнями-сателлитэ- ми, жестко установленными на полуосях. Клеть содержит механизм отсоединения пар валков от привода их вращения, выполненный в виде зубчатых полумуфт, связанных с шестернями-сателлитами, и гидроцилиндров. Использование данной линии позволит повысить производительность благодаря наличию в клети нескольких пар валков, одни из которы х находятся в рабочем режиме, а другие - в-состоянии наладки, а также за счет обеспечения возможности одновременного выпуска изделий с обоих потоков. Данная линия также позволяет расширить технологические возможности за счет возможности выпуска с обоих потоков изделий разной формы, что также возможно за счет выполнения нагревательного устройства в виде установленных на тележке индукционных нагревателей различных типоразмеров. Линия также позволит снизить энергоемкость привода за счет расположения участков профилирования валков с максимальной степенью деформации в противоположных парах валков со смещением в одной паре относительно другой на 180°. 2 з.п. ф-лы, 7 ил. Ё

Риг.З

/7 2t

Составитель Техред М.Моргентай

фиг

Корректор А. Осауленко

Редактор С Пекарь

Заказ 18Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Г-Г

фиг

Корректор А. Осауленко

| Стан поперечно-клиновой прокатки | 1988 |

|

SU1636101A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-07—Публикация

1989-12-11—Подача