С21)4420886/40-08

(22)05,05.88

(46)23.07.90. Бюл. К 27

(72)П.А.Русяев и Н.А.Лухтин

(53)621.952.6 (088.8)

(56)Авторское свидетельство СССР 1000168, кл. В 23 О 39/04, 1982.

(54)АВТОМАТ ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ДЕТАЛЕЙ

(57) Изобретение относится к станкостроению и может бить использовано для снятия фасок с двух сторон на

-цилиндрических деталях. Цель изобретения - повышение точности обработки за счет сохранения постоянного

расстояния от торцов детали до режущих инструментов. При подаче детали i на первую позицию обработки она устанавливается на упор-ловитель 6 и фиксируется по диаметру прижимом 15. Обработка происходит после отодвигания упора-ловителя кулачком 5 одной из шпиндельных головок. Затем перебазируют деталь на вторую позицию обработки посредством каретки 8 с установленным на ней компенсатором изменения размеров 9. При этом деталь взаимодействует с упором-ограничителем 13, который при обработке отодвигается кулачком 5 другой шпиндельной головки. 4 ил.

а «

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для снятия фасок на торцах цилиндрических деталей | 1980 |

|

SU933289A1 |

| Токарно-центровальный полуавтомат | 1989 |

|

SU1726140A1 |

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| АВТОМАТ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ОДНОВРЕМЕННО С ДВУХ СТОРОН | 1993 |

|

RU2041043C1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| ВСЕСОЮЗНАЯ InaTEHTHO-T[Xnl!HEC!'4F;БИБЛИОТЕ'^А i | 1972 |

|

SU332417A1 |

| Способ обработки штучных деталей, имеющих полость, на токарно-револьверном автомате | 2018 |

|

RU2685000C1 |

| А. А. Подгорный, Д. И. Степанов, Л. Я. Юсим и Л. А. Бенин | 1972 |

|

SU323195A1 |

Изобретение относится к станкостроению и может быть использовано для снятия фасок с двух сторон на цилиндрических деталях. Цель изобретения - повышение точности обработки за счет сохранения постоянного расстояния от торцов детали до режущих инструментов. При подаче детали на первую позицию обработки она устанавливается на упор-ловитель 6 и фиксируется по диаметру прижимом 15. Обработка происходит после отодвигания упора-ловителя кулачком 5 одной из шпиндельных головок. Затем преобразуют деталь на вторую позицию обработки посредством каретки 8 с установленным на ней компенсатором изменения размеров 9. При этом деталь взаимодействует с упором-ограничителем 13, который при обработке отодвигается кулачком 5 другой шпиндельной головки. 4 ил.

(Л

ел

s|

i

оо

Фиг. Z

Изобретение относится к станкостроению и может быть использовано для снятия фасок с двух сторон на цилиндрических деталях с отклонениями по длине.

Цель изобретения - повышение точности обработки за счет сохранения постоянного расстояния от торцов детали до режущих инструментов.

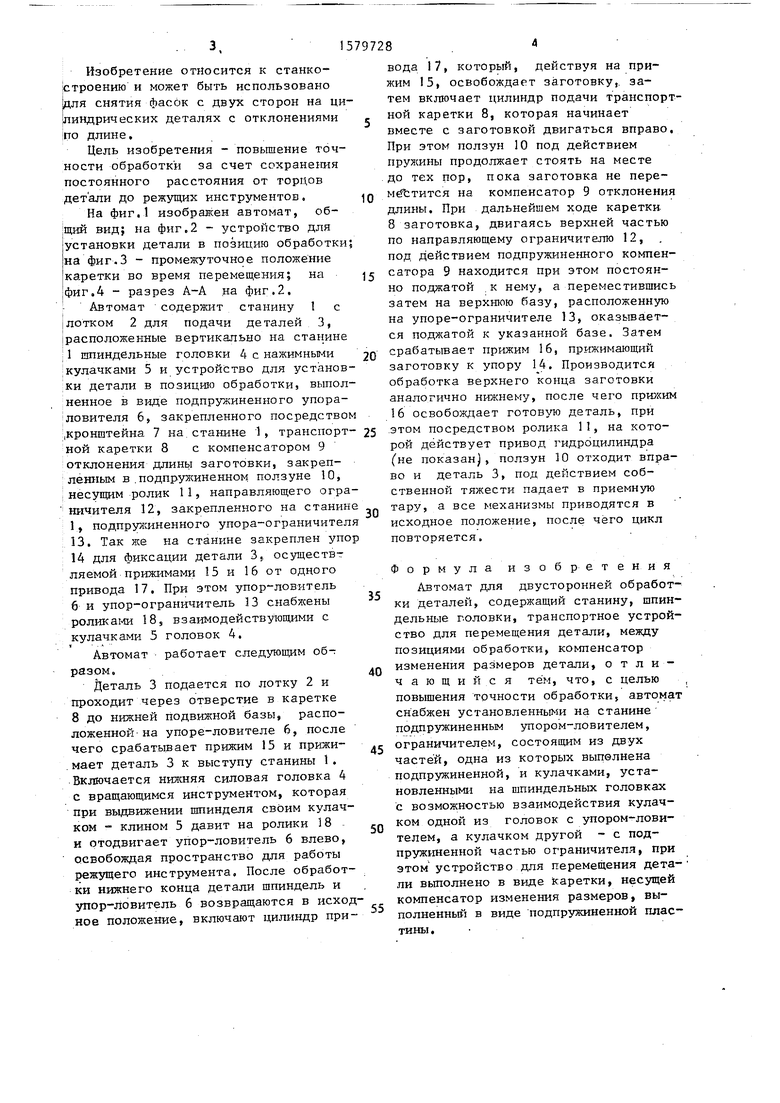

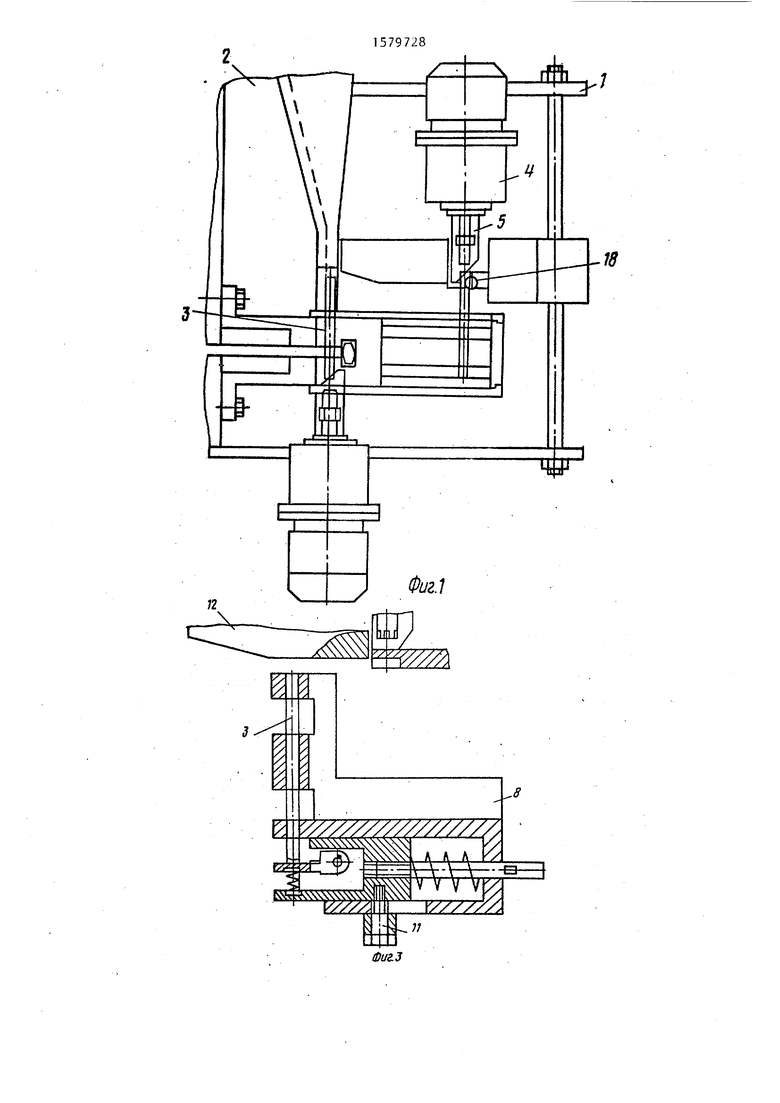

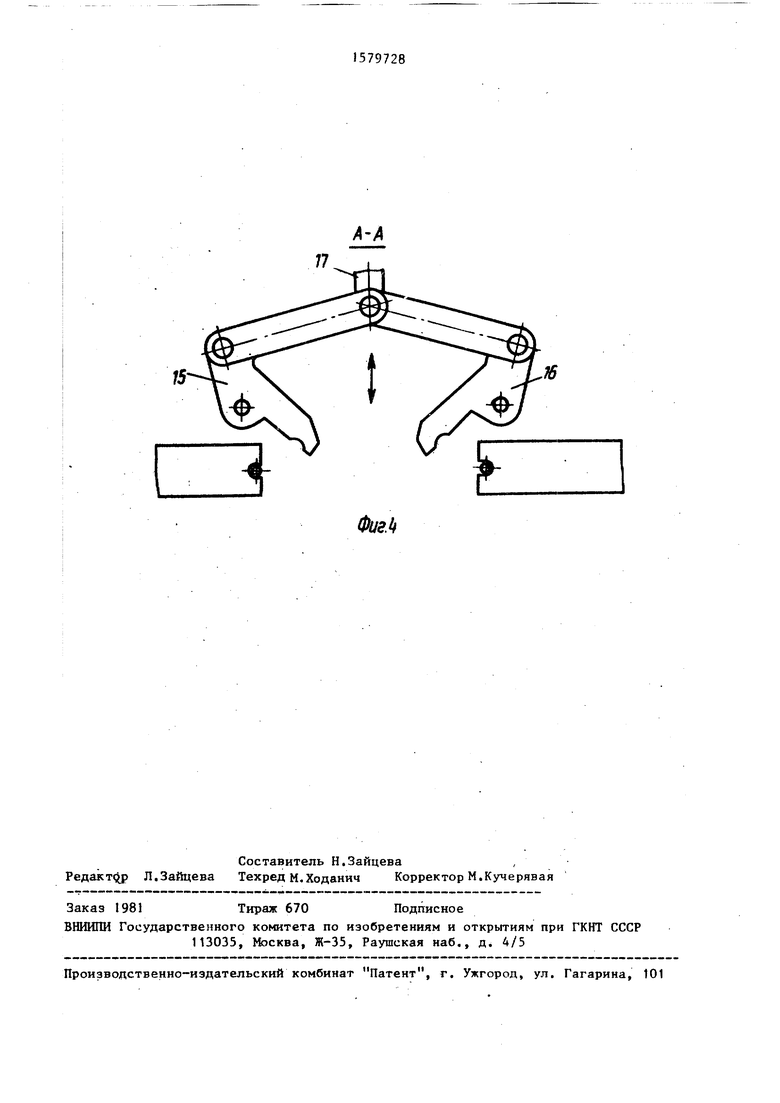

На фиг.1 изображен автомат, общий вид; на фиг.2 - устройство для установки детали в позицию обработки на фиг.З - промежуточное положение каретки во время перемещения; на Фиг,4 - разрез А-А на фиг,2,

Автомат содержит станину 1 с лотком 2 для подачи деталей 3, расположенные вертикально на станине 1 шпиндельные головки 4 с нажимными кулачками 5 и устройство для установки детали в позицию обработки, выполненное в виде подпружиненного упора- ловителя 6, закрепленного посредство кронштейна 7 на станине 1, транспорт ной каретки 8 с компенсатором 9 отклонения длины заготовки, закрепленным в подпружиненном ползуне 10, несущим ролик 11, направляющего ограничителя 12, закрепленного на станин 1, подпружиненного упора-ограничител 13. Так же на станине закреплен упо 14 для фиксации детали 3, осуществляемой прижимами 15 и 16 от одного привода 17. При этом упор-ловитель 6 и упор-ограничитель 13 снабжены роликами 18, взаимодействующими с кулачками 5 головок 4.

Автомат работает следующим образом,

Деталь 3 подается по лотку 2 и проходит через отверстие в каретке 8 до нижней подвижной базы, расположенной на упоре-ловителе 6, после чего срабатывает прижим 15 и прижимает деталь 3 к выступу станины 1. Включается нижняя силовая головка 4 с вращающимся инструментом, которая при выдвижении шпинделя своим кулачком - клином 5 давит на ролики 18 и отодвигает упор-ловитель 6 влево, освобождая пространство для работы режущего инструмента. После обработки нижнего конца детали шпиндель и

упор-ловитель 6 возвращаются в исход- компенсатор изменения размеров, выное положение, включают цилиндр приполненный в виде подпружиненной плас тины .

10

15

20

25

9728

вода 17, который, действуя на прижим 15, освобождает заготовку, затем включает цилиндр подачи транспортной каретки 8, которая начинает вместе с заготовкой двигаться вправо. При этом ползун 10 под действием пружины продолжает стоять на месте до тех пор, пока заготовка не пере- мё тится на компенсатор 9 отклонения длины. При дальнейшем ходе каретки 8 заготовка, двигаясь верхней частью по направляющему ограничителю 12, под действием подпружиненного компенсатора 9 находится при этом постоянно поджатой к нему, а переместившись затем на верхнюю базу, расположенную на упоре-ограничителе 13, оказывается поджатой к указанной базе. Затем срабатывает прижим 16, прижимающий заготовку к упору 14. Производится обработка верхнего конца заготовки аналогично нижнему, после чего прижим 16 освобождает готовую деталь, при этом посредством ролика 11, на которой действует привод гидроцилиндра (не показан, ползун 10 отходит вправо и деталь 3, под действием собственной тяжести падает в приемную тару, а все механизмы приводятся в исходное положение, после чего цикл повторяется.

30

Формула изобретения

Автомат для двусторонней обработки деталей, содержащий станину, шпиндельные головки, транспортное устройство для перемещения детали, между позициями обработки, компенсатор изменения размеров детали, отличающийся тем, что, с целью повышения точности обработки, автомат снабжен установленными на станине подпружиненным упором-ловителем, ограничителем, состоящим из двух частей, одна из которых выполнена подпружиненной, и кулачками, установленными на шпиндельных головках с возможностью взаимодействия кулачком одной из головок с упором-ловителем, а кулачком другой - с подпружиненной частью ограничителя, при этом устройство для перемещения детали выполнено в виде каретки, несущей

компенсатор изменения размеров, выполненный в виде подпружиненной пластины .

8Zi6iSl

Авторы

Даты

1990-07-23—Публикация

1988-05-05—Подача