Изобретение относится к машиностроению, точнее к устройствам для обработки металлов давлением без нагрева.

Целью изобретения является повышение качества получаемых изделий за

счет увеличения точности их диаметральных размеров, надежности устройства и снижение его энергоемкости за счет уменьшения потерь на трение валков о корпус при редуцированиио

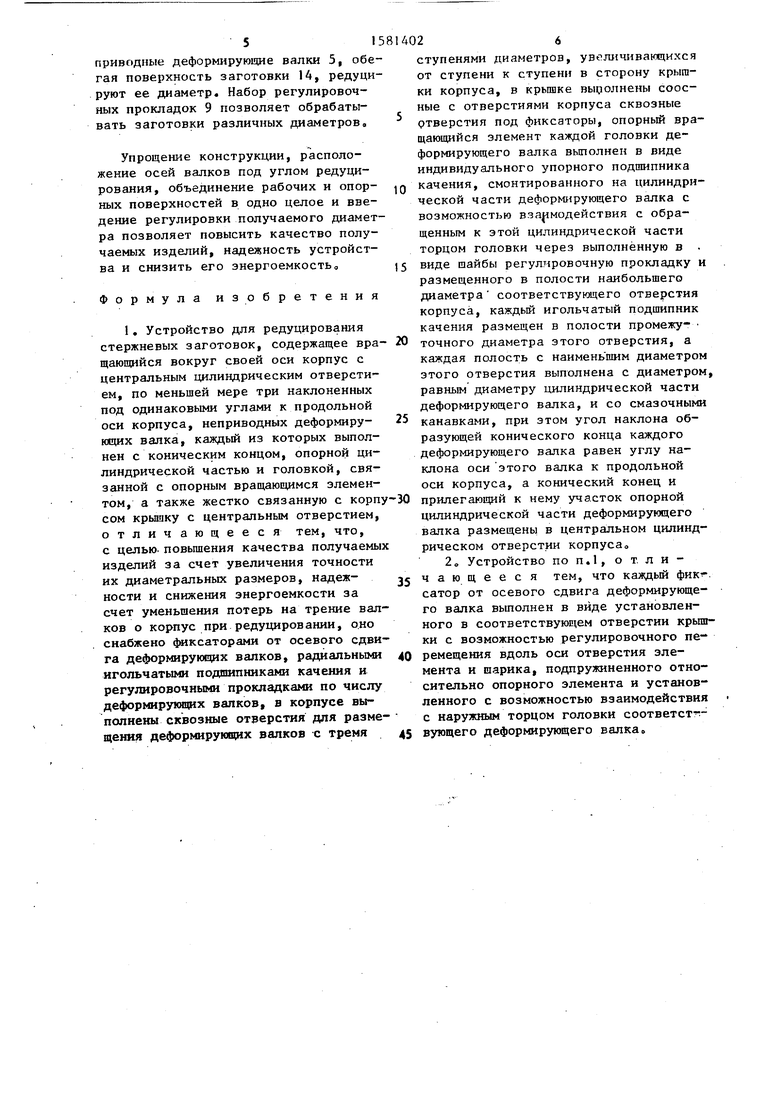

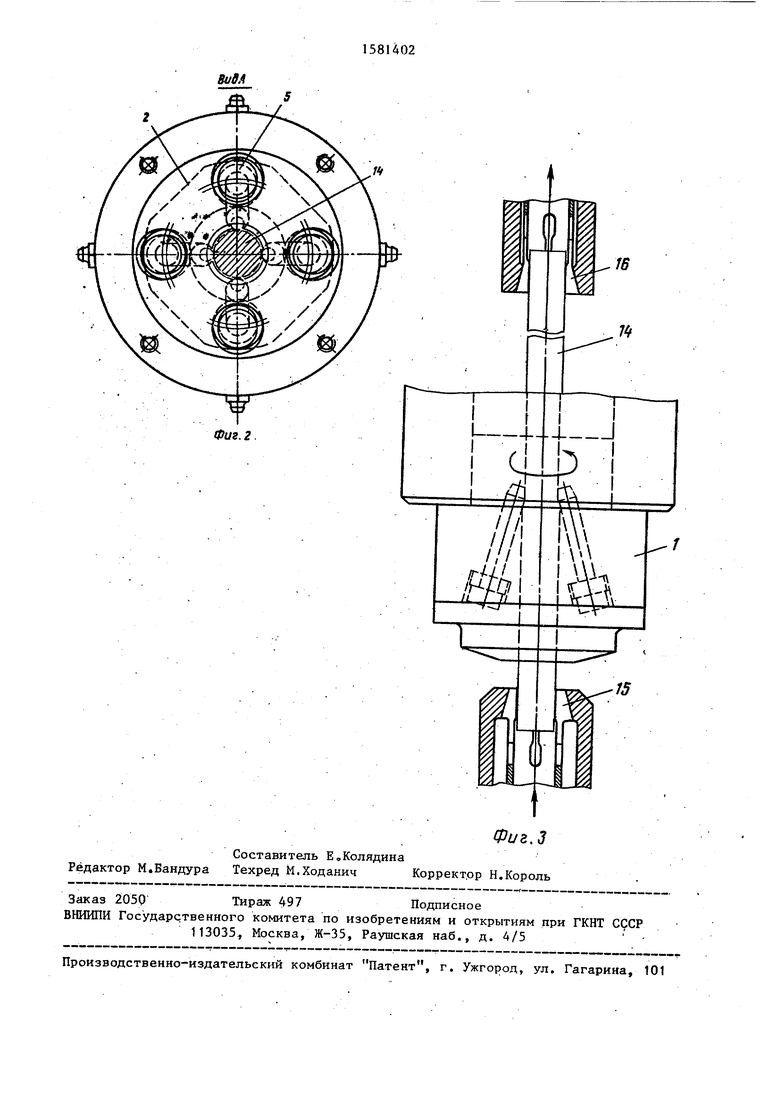

На фиго изображено устройство для редуцирования стержневых заготовок; на фиг,2 - вид А на фиг01; на фиг03 - Процесс редуцирования стержневой заготовки.

Корпус 1 с помощью лысок 2 и стопорных винтов 3 крепят к шпинделю 4 станка0 Корпус 1 приводится во вращение вокруг своей оси шпинделем 4 Корпус 1, кроме центрального цилиндрического отверстия, содержит не менее трех наклонных отверстий, в которых смонтированы неприводные деформирующие валки 5о Валок 5 содержит усеченный конус с углом наклона образующей к своей оси, равным углу наклона осей валков 5. Таким образом, образующие усеченных конусов валков 5 оказываются параллельными оси корпуса и поэтому боковые поверхности усеченных ко нусов являются калибрующими поверхностями размера диаметра, полученного в результате деформации

Конические поверхности валков 5 полностью выведены в центральное от- верстие корпуса 1„ Опорная цилиндрическая, поверхность валков 5 выведена в центральное отверстие частично,

,

25

30

5

40

50

только на величину, необходимую для создания очага деформации,- Остальная часть опорной цилиндрической поверхности валков 5 является опорной по-1 верхностью Валки 5 опираются на радиальные и упорные подшипники,, Радиальные подшипники состоят из набора игольчатых радиальных подшипников 6о К поверхностям трения подведена смазка с помощью пресс-масленок 7. Осевая нагрузка воспринимается упорными подшипниками 8. Между валками 5 и подшипниками 8 установлены регулировочные прокладки-9о При изменении толщины прокладок на величину j Г изменение диаметра D составит

3D 2 и & sin cf. ,

где eL - угол наклона осей валков 5 к продольной оси корпуса 1„

Фиксация валков 5 от центробежных сил при холостом ходе выполнена с помощью шариков 10, пружин 11 и регулировочных винтов 12, установленных в крышке 13о

Неприводные валки 5 расположены друг против друга попарно,и, обегая поверхность заготовки 14, описывают внутренний профильо

Устройство работает следующим образом.

Корпус 1 с неприводными валками 5 крепят в пиноли 15 задней бабки станка с помощью лысок 2. Заготовку 14 крепят в патроне 16 токарного станка. Патрону 16 с закрепленной заготовкой сообщают вращение0 Заготовку 14 протягивают через центральное отверстие вращающегося корпуса 1, в котором не51581402

риводные деформирующие валки 5, обеая поверхность заготовки 14, редуциуют ее диаметр. Набор регулировочых прокладок 9 позволяет обрабатыать заготовки различных диаметров.

с от ки ны р щ ф ин к че во щ т ви р ко к то ка эт ра де ка ра де кл ос

Упрощение конструкции, расположение осей валков под углом редуцирования, объединение рабочих и опор- ных поверхностей в одно целое и введение регулировки получаемого диаметра позволяет повысить качество получаемых изделий, надежность устройства и снизить его энергоемкость

Формула изобретения

1. Устройство для редуцирования стержневых заготовок, содержащее вращающийся вокруг своей оси корпус с центральным цилиндрическим отверстием, по меньшей мере три наклоненных под одинаковыми углами к продольной оси корпуса, неприводных деформиру- ющих валка, каждый из которых выполнен с коническим концом, опорной цилиндрической частью и головкой, связанной с опорным вращающимся элемен

том, а также жестко связанную с корпу-30 прилегающий к нему участок опорной

Q

5

5

ступенями диаметров, увеличивающихся от ступени к ступени в сторону крышки корпуса, в крышке выполнены соос- ные с отверстиями корпуса сквозные ртверстия под фиксаторы, опорный вращающийся элемент каждой головки деформирующего валка выполнен в виде индивидуального упорного подшипника качения, смонтированного на цилиндрической части деформирующего валка с возможностью взаимодействия с обращенным к этой цилиндрической части торцом головки через выполненную в . виде шайбы регулировочную прокладку и размещенного в полости наибольшего диаметра соответствующего отверстия корпуса, каждый игольчатый подшипник качения размещен в полости промежуточного диаметра этого отверстия, а каждая полость с наименьшим диаметром этого отверстия выполнена с диаметром, равным диаметру цилиндрической части деформирующего валка, и со смазочными канавками, при этом угол наклона образующей конического конца каждого деформирующего валка равен углу наклона оси этого валка к продольной оси корпуса, а конический конец и

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| НЕПРЕРЫВНЫЙ СТАН ДЛЯ ХОЛОДНОЙ И ТЕПЛОЙ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ТРУБ НА ОПРАВКЕ | 1961 |

|

SU145521A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| МНОГОВАЛКОВАЯ КЛЕТЬ | 2009 |

|

RU2422221C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245407C1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| РОЛИКОВАЯ ГОЛОВКА ДЛЯ НАКАТКИ ВИНТОВОЙ ПОВЕРХНОСТИ НА КРУГЛОЙ ПРОВОЛОКЕ | 2004 |

|

RU2275980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2009 |

|

RU2393937C1 |

| Устройство для торцевой прокатки | 1977 |

|

SU654332A1 |

Изобретение относится к машиностроению, точнее к устройствам для обработки металлов давлением без нагрева. Цель изобретения - повышение качества получаемых изделий, надежности устройства и снижение его энергоемкости. Устройство для редуцирования стержневых заготовок содержит вращающийся вокруг своей оси корпус 1 с центральным цилиндрическим отверстием, не менее трех неприводных деформирующих валков 5, каждый из которых выполнен с коническим концом, опорной цилиндрической частью и головкой, связанной с опорным вращающимся элементом. Валки 5 смонтированы в наклонных отверстиях под одинаковым углом к продольной оси корпуса 1. Радиальные игольчатые подшипники 6 смонтированы на опорной цилиндрической части валков 5. Опорный вращающийся элемент каждой головки деформирующего валка 5 содержит упорный подшипник 8. Каждый деформирующий валок снабжен фиксатором от осевого сдвига валков, включающим регулировочный элемент 9, шарик 10, подпружиненный пружиной 11, смонтированные в отверстиях крышки 13. Угол наклона образующей конического конца каждого деформирующего валка равен углу наклона оси этого валка к продольной оси корпуса 1. Конический конец и участок опорной цилиндрической части каждого деформирующего валка 5 размещены в центральном цилиндрическом отверстии корпуса. Расположение осей деформирующих валков в устройстве под углом редуцирования и возможность регулирования величины очага деформации позволяют повысить качество получаемых изделий, надежность устройства и снизить его энергоемкость. 1 з.п. ф-лы, 3 ил.

сом крышку с центральным отверстием, отличающееся тем, что, с целью, повышения качества получаемых изделий за счет увеличения точности их диаметральных размеров, надежности и снижения энергоемкости за счет уменьшения потерь на трение валков о корпус при редуцировании, оно снабжено фиксаторами от осевого сдвига деформирующих валков, радиальными игольчатыми подшипниками качения и регулировочными прокладками по числу деформирующих валков, в корпусе выполнены сквозные отверстия для размещения деформирующих валков с тремя

цилиндрической части деформирующего валка размещены в центральном цилиндрическом отверстии корпуса

2 Устройство поп.1,отличающееся тем, что каждый фиксатор от осевого сдвига деформирующего валка выполнен в виде установленного в соответствующем отверстии крышки с возможностью регулировочного перемещения вдоль оси отверстия элемента и шарика, подпружиненного относительно опорного элемента и установленного с возможностью взаимодействия с наружным торцом головки соответст-

вующего деформирующего валка.

| Усилитель | 1988 |

|

SU1596433A1 |

Авторы

Даты

1990-07-30—Публикация

1988-05-23—Подача