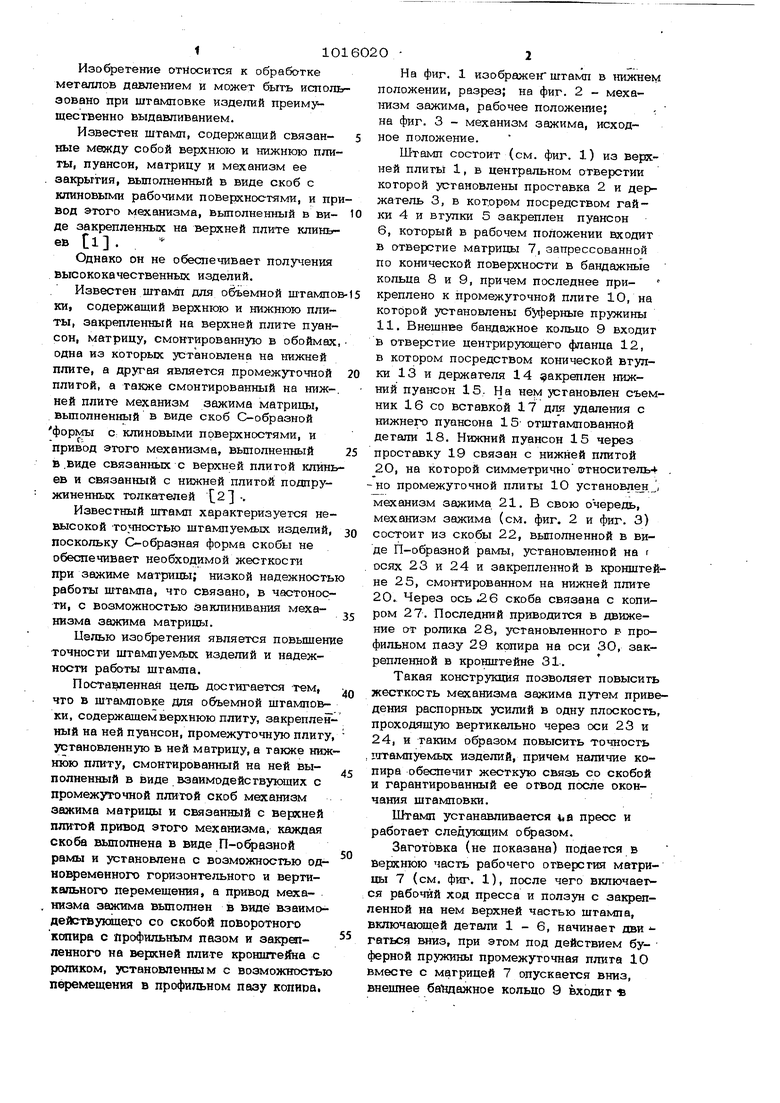

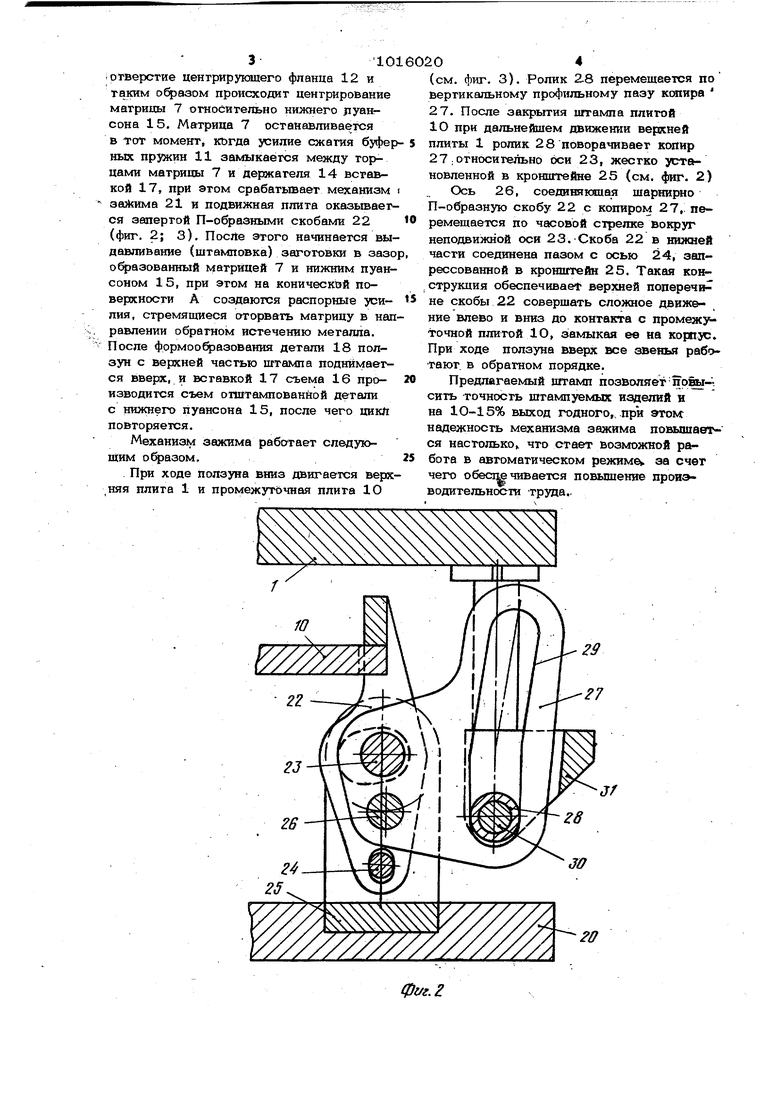

110 Изобретение относится к обработке металлов давлением и может быть исполь зовано при штамповке изделий преимущественно выдавливанием. Известен штамп, содержащий связаняые между собой верхнюю и 1гажнюю плиты, пуансон, матрицу и механизм ее закрытия, выполненный в виде скоб с клиновьпуш рабочими поверхностями, и пр вод этого механизма, вьшолненный в виде закрепленных на верхней плите клиньев 1. Однако он не обеспечивает получения высококачественных изделий. Известен штамп для объемной штампо ки, содержащий верхнюю и нижнюю плиты, закрепленный на верхней плите пуансон, матрицу, смонтированную в обоймах одна из которых установлена на нижней плите, а другая является промежуточной плитой, а также смонтированный на нижней плите механизм зажима матрицы, вьшолненнь1й в виде скоб С-образной формы С: клиновыми поверхностями, и привод этого механизма, выполненный в .виде связанных с верхней плитой клинь ев и связанный с нижней плитой подпружиненных толкателей -, Известный штамп характеризуется невысокой точностью штампуемых изделий, поскольку С-образная форма скобы не обеспечивает необходимой жесткости при зажиме матрицы; низкой надежность работы , что связано, в частоности, с возможностью заклинивания механизма зажима матрицы. Целью изобретения является повышени точности штампуемых изделий и надежности работы штампа. Поставленная цель достигается тем, что в штамповке для объемной штамповки, содержащем верхнюю плиту, закреплен ный на ней пуансон, промежуточную плиту установленную в ней матрицу, а также ниж нюю плиту, смонтированный на ней выполненный в виде взаимодействуюш;их с промежуточной плитой скоб механизм зажима матрицы и связанный с верхней плитой привод этого механизма, каждая скоба вьшолнена в виде П-образноЙ рамы и установлена с возможностью одно еменного горизонтельного и вертикального перемещения, а привод меха. низма зажима вьшолнен в виде взаимодействуюшего со скобой поворотного ксщира с профильным пазом и закреппенного на веркней плите кронштейна с роликом, установленным с возможностью перемещения в профильном пазу копира. 0 На фиг. 1 изображенштамп в 1гажнем положении, разрез; на фиг. 2 - мехаiffli3M зажима, рабочее положение;. на фиг. 3 - механизм зажима, исходное положение. Штамп состоит (см. фиг. 1) из верхней плиты 1, в центральном отверстии которой установлены проставка 2 и держатель 3, в котором посредством гайки 4 и втулки 5 закреплен пуансон 6, который в рабочем положении входит в отверстие матрицы 7, запрессованной по конической поверхности в бандажные кольца 8 и 9, причем последнее прикреплено к промежуточной плите 10, на которой установлены буферные пружины 11. Внешнее бандажное кольцо 9 входит в отверстие центрирующего фланца 12, в котором посредством конической втулки 13 и держателя 14 ; акреплен нижний пуансон 15, На нем установлен съемник 16 со вставкой 17 для удаления с нижнего пуансона 15- отштампованной детали 18. Нижний пуансон 15 через проставку 19 связан с нижней плитой 20, на которой симметрично пгтноситель4 . но промежуточной плиты Ю установленJ, механизм зажима 21. В свою очередь, механизм зажима (см. фиг. 2 и фиг. 3) состоит из скобы 22, выполненной в виде П-образной рамы, установленной на г осях 23 v. 24 к закрепленной в кронштейне 25, смонтированном на нижней плите 20. Через ось 6 скоба связана с копиром 27. Последний приводится в движение от ролика 28, установленного Р профильном пазу 29 копира на оси 30, закрепленной в кронштейне 31. Такая конструкция позволяет повысить жесткость механизма зажима путем приведения распорных усилий в одну плоскость, проходящую вертикально через оси 23 и 24, W таким образом повысить точность штампуемых изделий, причем наличие копира обеспечит жесткую связь со скобой и гарантированный ее отвод после окончания штамповки. Штамп устанавливается i,B пресс и работает следующим образом. Заготовка (не показана) подается в верхнюю часть рабочего отверстия матришы 7 (см. фиг. 1), после чего включается рабочий ход пресса и ползун с закрепленной на нем верхней частью штампа, включающей детали 1-6, начинает дви гаться вниз, при этом под действием буферной пружины промежуточная плита 10 вместе с матрицей 7 опускается вниз, внешнее батвдажное кольцо 9 входит «

i отверстие центрирующего фланца 12 и таким образом происходит центрирование матрицы 7 относительно нижнего луансона 15. Матрица 7 останавливается в тот момент, когда усилие сжатия буферных пружин 11 замыкается между торцами матрицы 7 и держателя 14 вставкой 17, при этом срабатывает механизм i аеЛаала 21 и подвижная плита оказывается запертой П-образными скобами 22 (фиг, 2; 3), После этого начинается выдавливание (штамповка) заготовки в зазор офазованный матрицей 7 и нижним пуансоном 15, при этом на конический поверхности А создаются распорные усиЛИЯ, стремящиеся оторвать матрицу в направлении обратном истечению металла. После фррмоофазовашш детали 18 ползун с верхней частью штампа поднимается вверх, и вставкой 17 съема 16 производится съем отштампованной детали с нижнего пуансона 15, после чего цикй повторяется.

Механизм зажима работает следующим офазом.

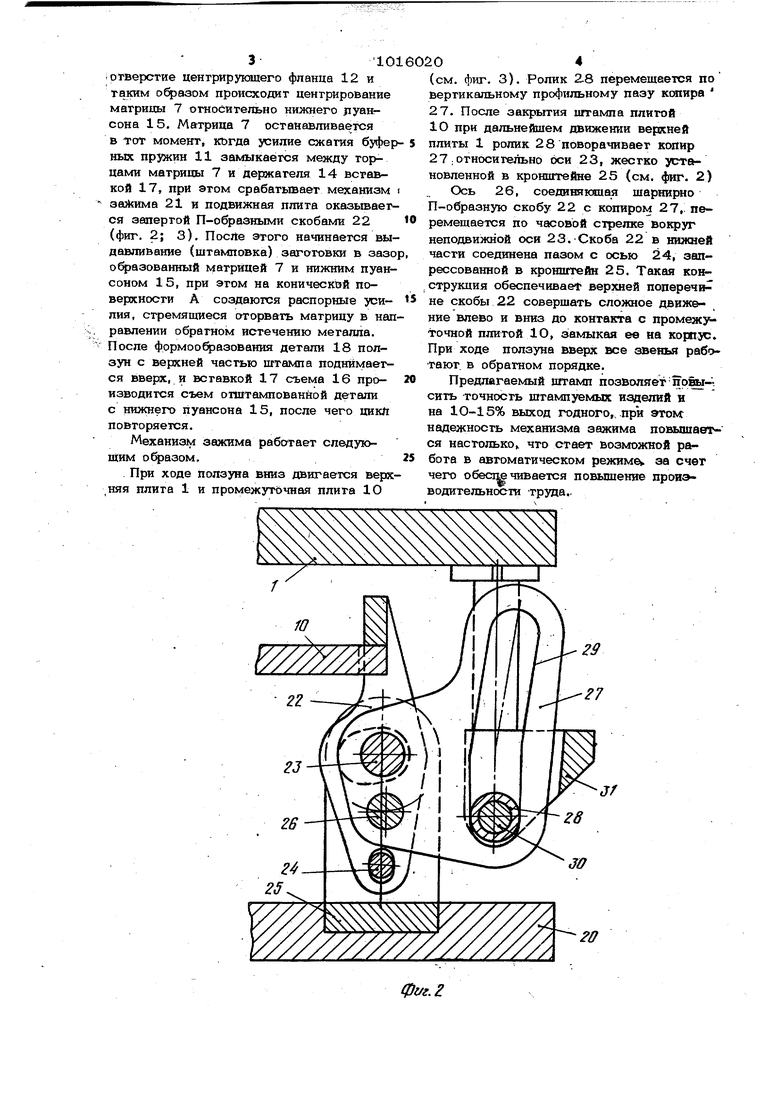

При ходе ползуна вниз двигается верх,няя плита 1 и промежуточная плита 1О

(см. фиг. 3). Ролик 2-8 перемещается по вертикальному профильному пазу копира 27. После закрытия штампа плитой 1О при дальнейшем движении верхней плиты 1 ролик 28 поворачивает копир 27; относительно оск 23, жестко установленной в кронштейне 25 (см. фиг. 2)

Ось 26, соединяющая шарнирно П-образную скобу 22с копиром 27, перемещается по часовой стрелке вокруг неподвижной оси 23. Скоба 22 в нижней части соединена пазом с осью 24, запрессованной в кронштейн 25. Такая конструкция обеспечивает верхней поперечи не скобы 22 совершать сложное движение влево и вниз до контакта с промежуточной плитой 10, замыкая ее на корпус. При ходе ползуна вверх все звенья работают, в обратном порядке.

Предлагаемый штамп позволяет-1 грны-скть точность штампуемых изделий и на Ю-15% выход годного,, при эгокс надежность механизма зажима повышаеггся настолько, что стает возможной работа в автоматическом режимеу за счет чего обесточивается повышение производительности труда..

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для объемной штамповки | 1987 |

|

SU1479200A1 |

| Штамп для глубокой вытяжки | 1981 |

|

SU995990A1 |

| Штамп для безоблойной штамповки | 1980 |

|

SU996033A1 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1676725A1 |

| Блок-штамп последовательной штамповки | 1980 |

|

SU1009580A1 |

| Штамп для штамповки деталей | 1981 |

|

SU984611A1 |

| Штамп для безоблойной штамповки | 1982 |

|

SU1066709A1 |

| Штамп для пробивки отверстий в конических деталях | 1978 |

|

SU768524A1 |

| Штамп для радиальной калибровки изделий с периодическим профилем | 1990 |

|

SU1761369A1 |

| Гибочный штамп | 1984 |

|

SU1199356A1 |

ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ, содержащийверхнюю плиту, закрепленный на ней пуансон, промежуточную плиту, ус тановпенную в ней магтриау, а также нижнюю плиту, смонтированный на ней, вьшолненньтй в ьнде взаимодейсгвующих с промежуточной пшгтой скоб. механизм зажима ма1рицы я связанный с верхней плитой привод этого механизма, отличаюшййс я тем, что с целью повышения точности штампуемых изделий и надежности работы штампа, каждая сксба вьшрлнена в виде П-oftразной рамы и установлена с возможнсьстью одновременного горизонтального к вертикального перемещения,- а привод : механизма зажима выполнен в виде взаимодействуюшего со скобой пбьорртного копира с профильным пазом и закреплен ного на плите кронштейна с роликом, установленным с возможностью перемещения р профильном пазу кгагаW ра. О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТАНОК ДЛЯ РЕЗКИ ПРУТКОВ | 0 |

|

SU274614A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для набора литер и штампования их на металлическом листе | 1926 |

|

SU5388A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| (прототип).. | |||

Авторы

Даты

1983-05-07—Публикация

1980-11-25—Подача