Изобретение относится к обработке материалов давлением, а именно к технологической оснастке, и может быть использовано при изготовлении твердосплавных матриц.

1 Целью изобретения является расширение технологических возможностей и повышение производительности процесса изготовления матриц за счет совмещения эАктроискровой вырезки матрицы и изготовления электрода путем

применения в качестве электрода тонкостенных отходов, образовавшихся после удаления при электроискровой вырезке матрицы припуска.

Способ изготовления твердосплавных вырубных штампов включает электроискровую вырезку непрофилированным электродом матрицы из твердоеплавной заготовки с предварительно выполненным отверстием с припуском под электроискровую вырезку, из готовление электрода с профилем, эквидистантным контуру отверстия в матрице, и обработку этим электродом поднутрения в матрице, отверстие в заготовке матрицы перед электроискровой вырезкой заполняют полимерным материалом.

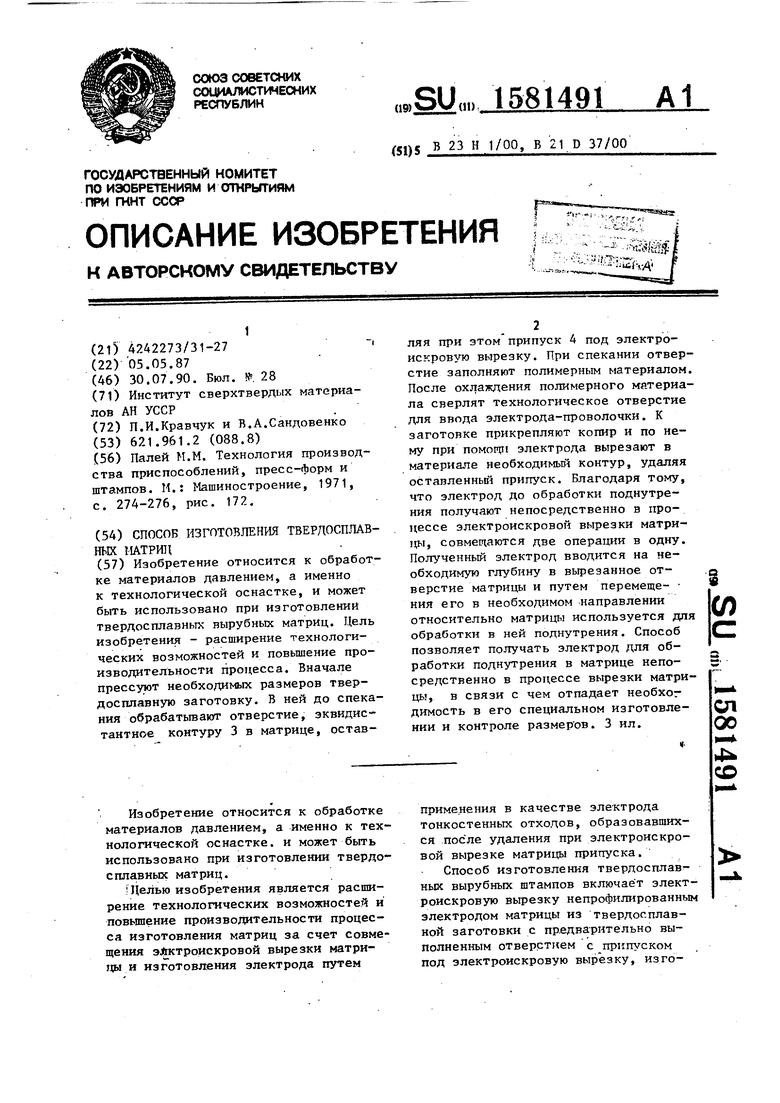

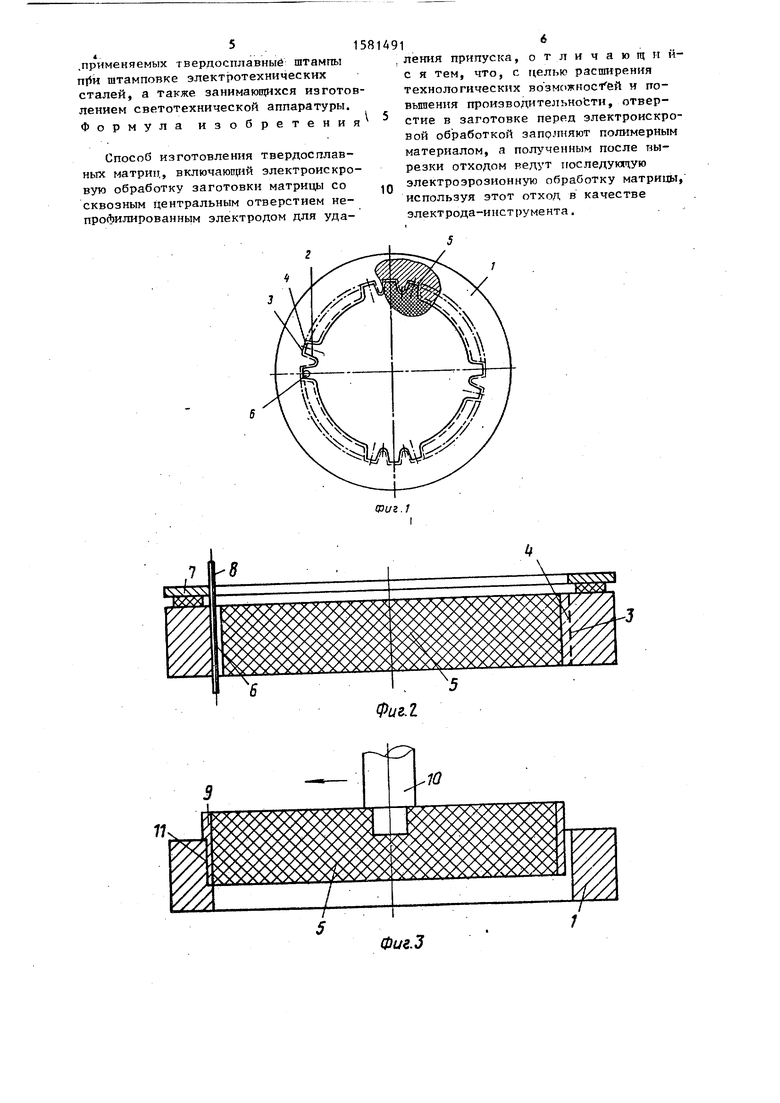

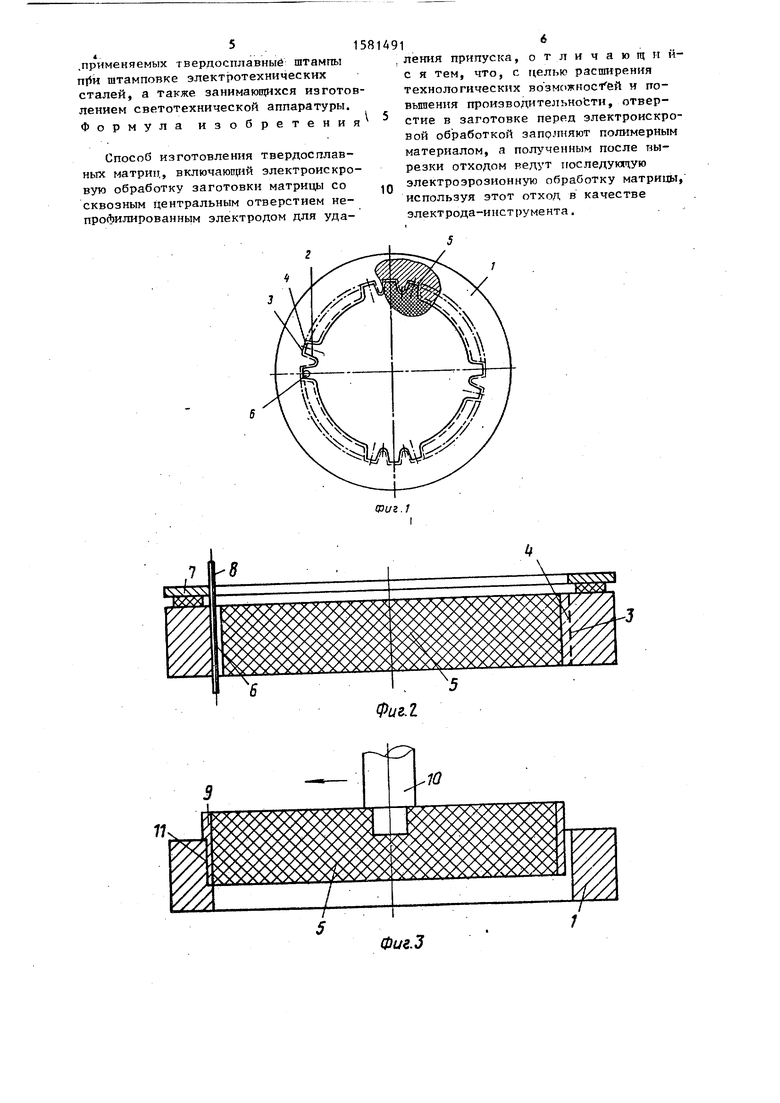

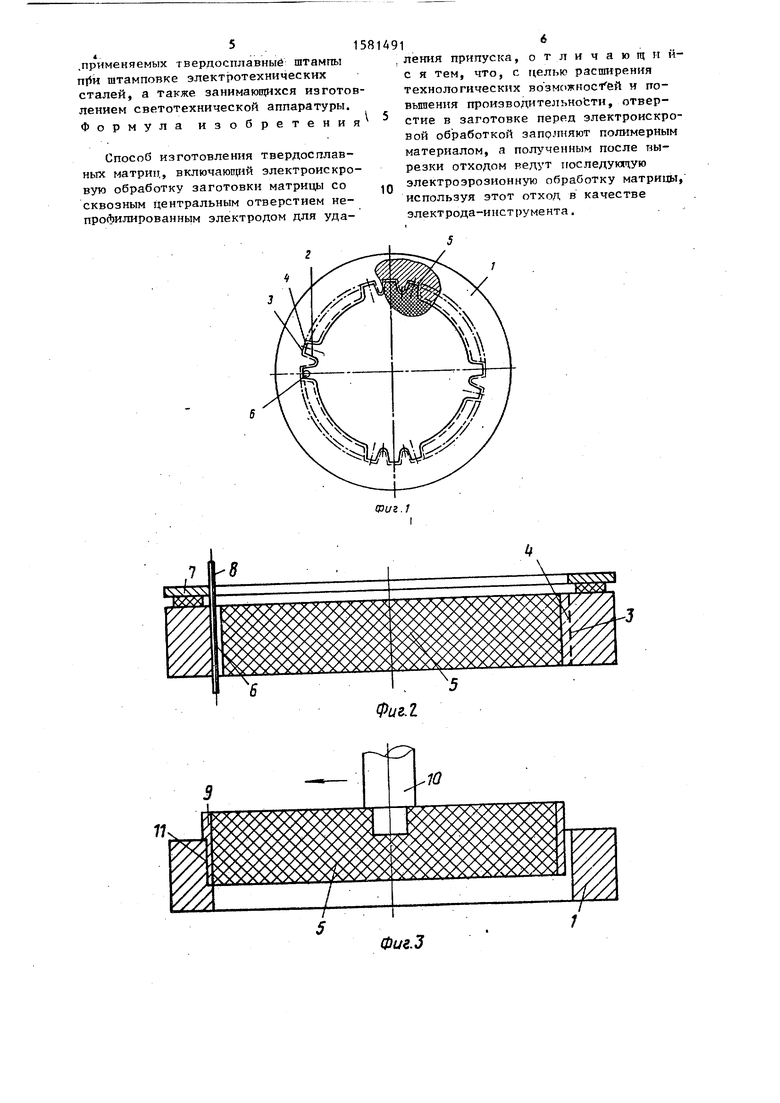

На фиг. 1 показана твердосплавная заготовка под матрицу штампа для вырубки крышки Евро-кэп диаметром 30 мм и тридцатью углублениями на внутреннем контуре, отверстие в которой заполнено полимерным материалом; на фиг. 2 - опера- ция электроискровой вырезки матрицы с одновременным получением электрода для обработки в ней поднутрения; на фиг. 3 - процесс обработки поднутрения в матрице при помощи полученного электрода.

Вначале прессуют необходимых размеров твердосплавную заготовку 1 (фиг. 1). В ней до спекания обрабатывают отверстие 2, эквидистантное контуру 3 в матрице (показан пунктирной линией), оставляя при этом прпуск 4 под электроискровую вырезку. Это отверстие может быть получено непосредственно в процессе прессова- ния заготовки. После спекания отверстие 2 заполняют полимерным материалом 5, в качестве которого используют эпоксидные смолы, бутакри- лат технический (ТУ 64-2-226-73) и др. В процессе заливки и охлаждения полимерного материала происходит его сцепление с твердым сплавом, т.е. к полимерному материалу прикрепляются те частички твердого сплава, кото- рые были бы удалены в процессе электроискровой вырезки.

После охлаждения полимерного материала сверлят технологическое отверстие 6 для ввода электрода-про- волоки.

К заготовке 1 (фиг. 2) прикрепляют копир 7 и по нему при помощи непрофилированного электрода-проволоки 8 вырезают в матрице необычный контур, удаляя оставленный припуск 4 Если бы отверстие в заготовке матрицы не было заполнено полимерным материалом, то тонкостенные частички твердого сплава 9 были бы удале- ны как отход, а для обработки поднутрения дополнительно надо бы изготовить специальный электрод.

5 0

5 g

с

5

5

0

Вследствие того, что отверстие перед электроискровой вырезкой было заполнено эпоксидным компаундом и подлежагций удалению припуск в виде тонких пластинок прочно скрепился с компаундом, в процессе электроискровой вырезки одновременно образуется электрод, состоящий из эпоксидного корпуса с прикрепленными к нему частичками твердого сплава и имеющий контур, эквидистантный вырезанному в матрице контуру с размерами меньше соответствующих размеров на матрице на величину, равную удвоенному диаметру проволочки-электрода и удвоенной величине межэлектродного промежутка.

Так как при электроискровой вырезке применялись следующие режимы обработки (с применением генератора ТГ-130): емкость 1,7-2 мкФ; ток в рабочем промежутке 1 - 1,2 Л, рабочее напряжение 55 В, а в качестве электрода применялась латунная проволока диаметром 0,28 мм, то разница между размерами матрицы и на полученном электроде достигает 0,6 мм.

Полученный таким образом электрод оснащается электродержателем 10 (фи. 3), вводился на необходимую глубину в вырезанное отверстие и путем перемещения его в необходимом направлении относительно матрицы использовался для обработки в ней поднутрения. Опытным путем установлено, что для получения поднутрения в матрице, равного 0,3 мм на сторону, толщина прикрепившихся к эпоксидному компаун- ДУ твердосплавных пластинок должна быть не менее указанной величины.

Технико-экономическая эффективность способа заключается в том, что электрод для обработки поднутрения в матрице получают непосредственно в процессе вырезки матрицы, отпадает необходимость в его специальном изготовлении подгонке и контроле его размеров.Кроме того отпадает надобность в электродных материалах. Для этого t используют отходы твердого сплава, которые по толщине, как правило, не превышают толщины дефектного слоя на твердых сплавах после спекания.

Экономический эффект от применения предлагаемого технического решения зависит от сложности и габаритов изготавливаемых матриц, наиболее ус- пешно может быть применено на заводах

| название | год | авторы | номер документа |

|---|---|---|---|

| Съемник вырубного штампа | 1977 |

|

SU749502A1 |

| Способ электрообработки биметаллов | 1986 |

|

SU1355391A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МЕТАЛЛА | 2011 |

|

RU2466834C2 |

| Способ изготовления спеченных редкоземельных магнитов мелких и средних типоразмеров | 2020 |

|

RU2746517C1 |

| Направляющее устройство для проволочного электрода | 1977 |

|

SU738813A1 |

| Створка двигательного отсека мотогондолы вертолета и способ ее изготовления | 2020 |

|

RU2739827C1 |

| Способ электроэрозионной обработки непрофилированным электродом-проволокой | 1982 |

|

SU1066770A1 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

| Способ восстановления изношенных деталей | 1986 |

|

SU1569159A1 |

| Способ электроэрозионного изготовления рабочих элементов вырубных штампов | 1982 |

|

SU1060383A1 |

Изобретение относится к обработке материалов давлением, а именно к технологической оснастке, и может быть использовано при изготовлении твердосплавных вырубных матриц. Цель изобретения - расширение технологических возможностей и повышение производительности процесса. Вначале прессуют необходимых размеров твердосплавную заготовку. В ней до спекания обрабатывают отверстие, эквидистантное контуру 3 в матрице, оставляя при этом припуск 4 под электроискровую вырезку. После спекания отверстие заполняют полимерным материалом. После охлаждения полимерного материала сверлят технологическое отверстие для ввода электрода-проволочки. К заготовке прикрепляют копир и по нему при помощи электрода вырезают в материале необходимый контур, удаляя оставленный припуск. Благодаря тому, что электрод для обработки поднутрения получают непосредственно в процессе электроискровой вырезки матрицы, совмещаются две операции в одну. Полученный электрод вводится на необходимую глубину в вырезанное отверстие матрицы и путем перемещения его в необходимом направлении относительно матрицы используется для обработки в ней поднутрения. Способ позволяет получать электрод для обработки поднутрения в матрице непосредственно в процессе вырезки матрицы, в связи с чем отпадает необходимость в его специальном изготовлении и контроле размеров. 3 ил.

Фиг.1

| Палей М.М | |||

| Технология производства приспособлений, пресс-Лорм и штампов | |||

| И.: Машиностроение, 1971, с | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1920 |

|

SU274A1 |

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

Авторы

Даты

1990-07-30—Публикация

1987-05-05—Подача