Изобретение относится к пищевой промышленности и может быть использовано при упаковке штучных пищевых изделий, например сосисок без оболочек или рыбных палочек, в пленку комплектом в один пакет.

Цель изобретения - повышение производительности и качества упаковки продукта, а также повышение надежности работы.

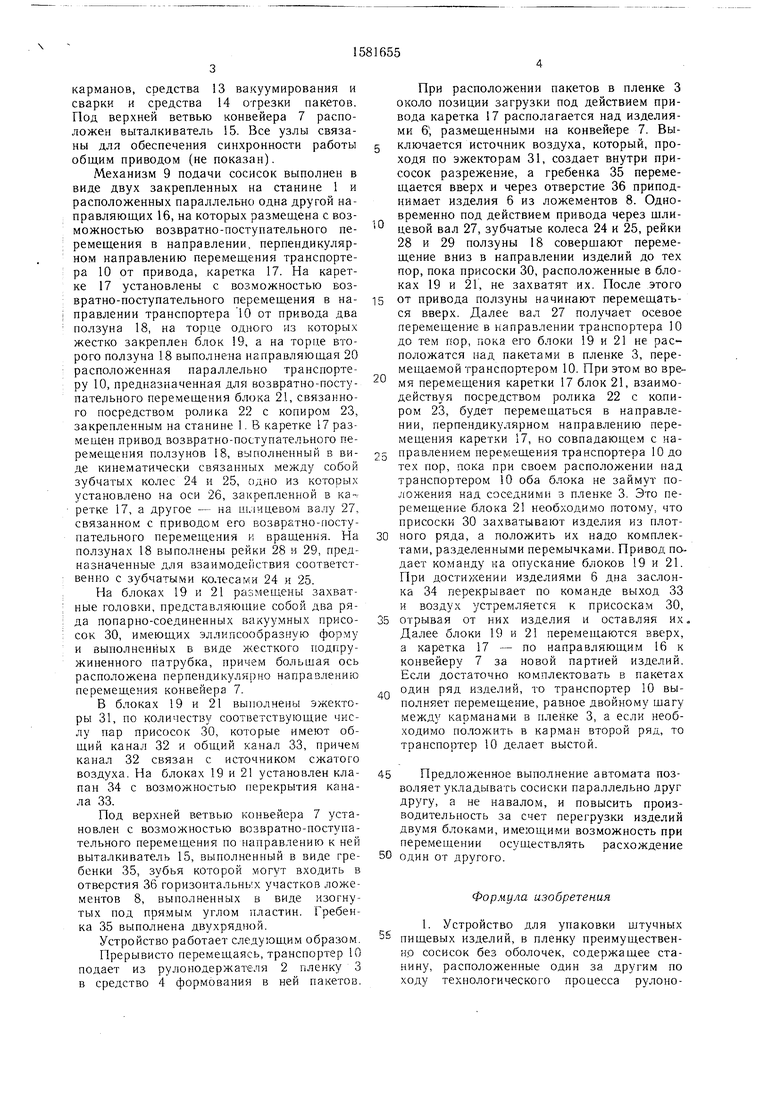

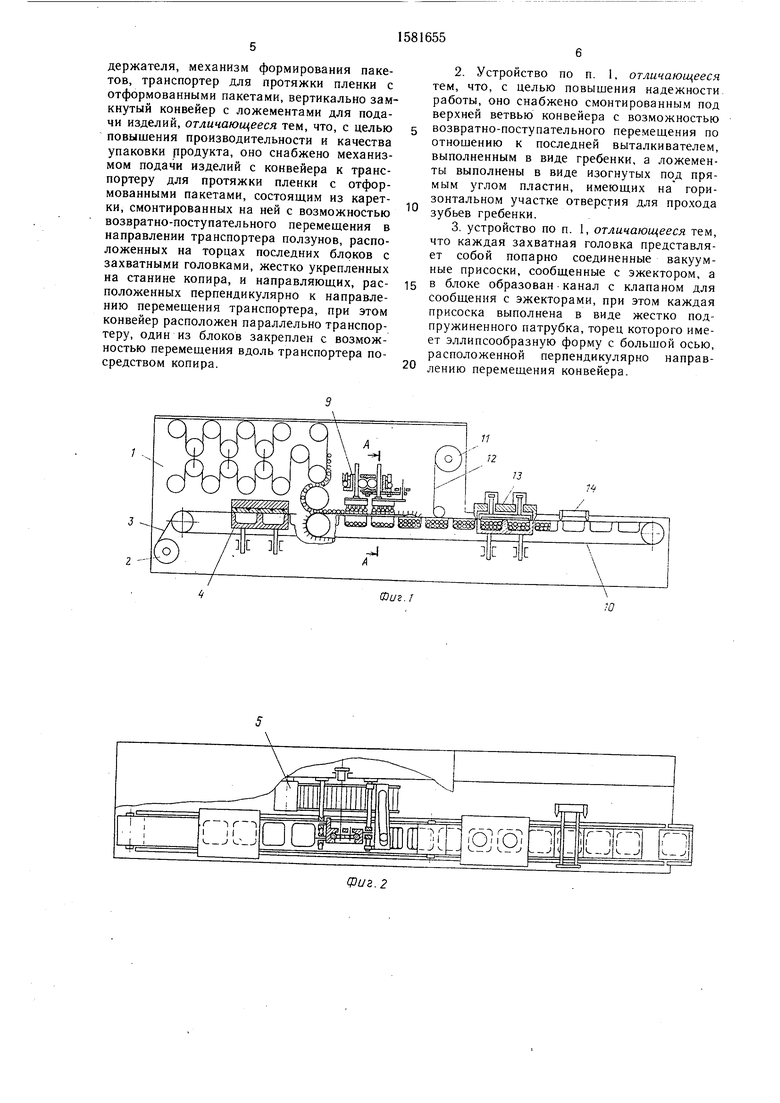

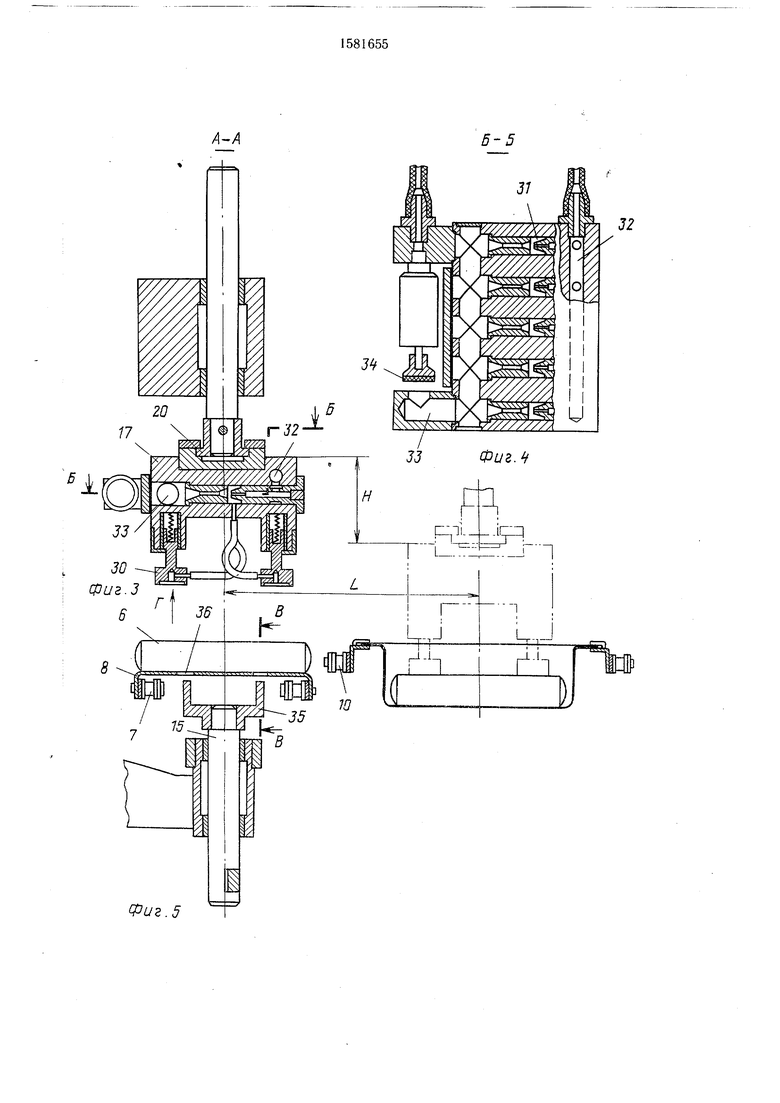

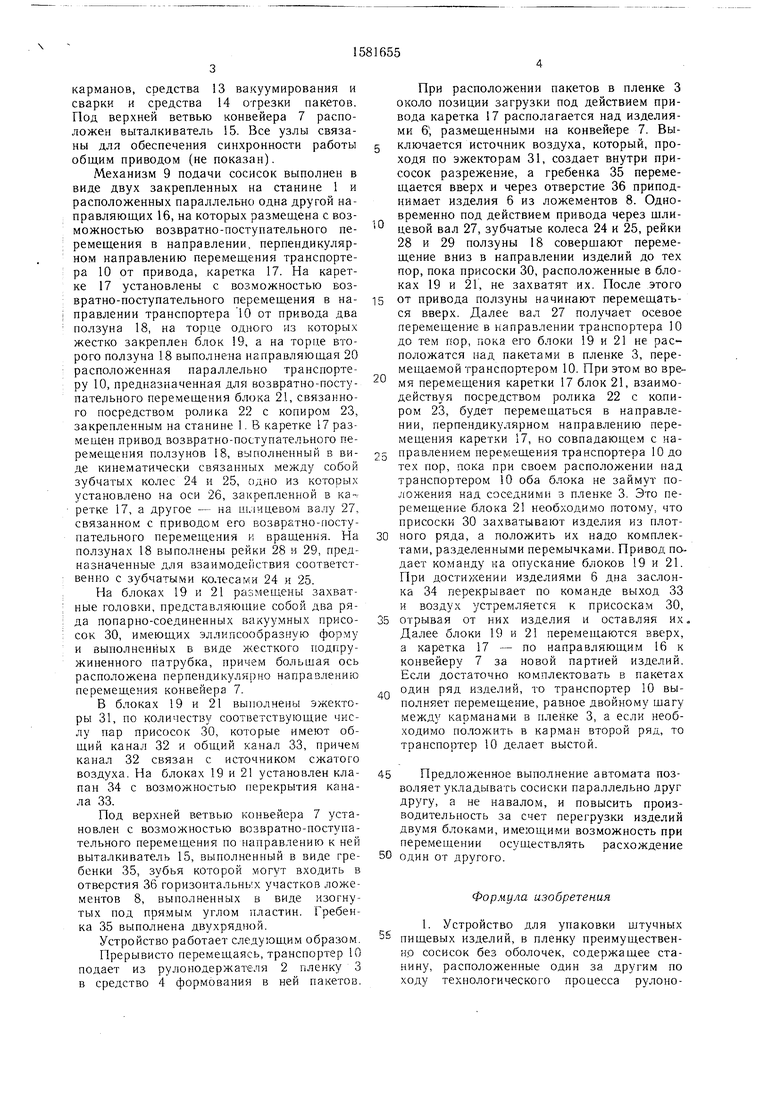

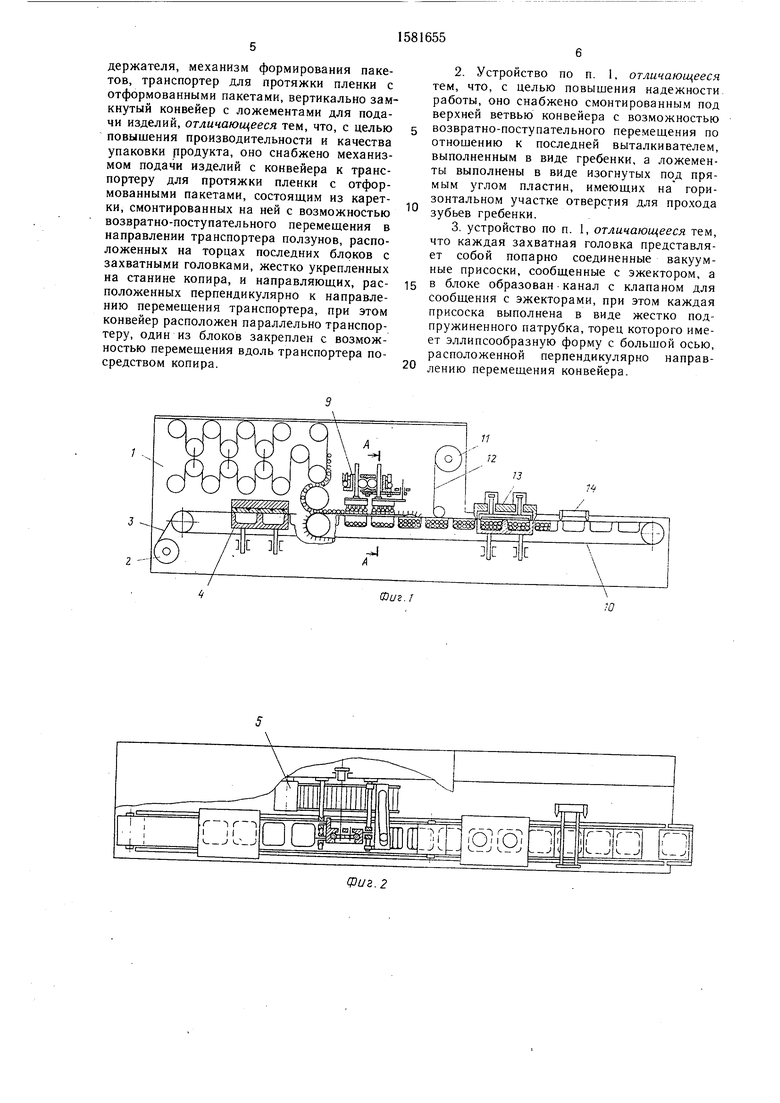

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - узел выталкивания; на фиг. 6 - сечение В-В на фиг. 5; на фиг. 7 - вид Г на фиг. 3; на фиг. 8, 9 - механизм подачи

изделий с конвейера к транспортеру; на фиг. 10 - сечение Д-Д на фиг. 9.

Устройство состоит из установленных на станине 1 в технологической последовательности рулонодержателя 2 формуемой пленки 3, механизма 4 формования в пленке пакетов, средства 5 подачи изделий (сосисок) 6 от линии изготовления не показано) к устройству для упаковки, выполненному в виде вертикально замкнутого конвейера 7 с ложементами 8, механизма 9 подачи сосисок с конвейера 7 на вертикально замкнутый прерывисто перемещаемый цепной транспортер 10 для протяжки пленки 3, рулонодержателя 11 с пленкой 12, предназначенной для накрывания

СЛ

оо оэ

СП СП

карманов, средства 13 вакуумирования и сварки и средства 14 отрезки пакетов. Под верхней ветвью конвейера 7 расположен выталкиватель 15. Все узлы связаны для обеспечения синхронности работы общим приводом (не показан).

Механизм 9 подачи сосисок выполнен в виде двух закрепленных на станине 1 и расположенных параллельно одна другой направляющих 16, на которых размещена с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном направлению перемещения транспортера 10 от привода, каретка 17. На каретке 17 установлены с возможностью возвратно-поступательного перемещения в направлении транспортера 10 от привода два ползуна 18, на торце одного из которыл жестко закреплен блок 19, а на торце второго ползуна 18 выполнена направляющая 20 расположенная параллельно транспортеру 10, предназначенная для возвратно-поступательного перемещения блока 21, связанного посредством ролика 22 с копиром 23, закрепленным на станине 1 В каретке 17 размещен привод возвратно-поступательного перемещения ползунов 18, выполненный в виде кинематически связанных между собой зубчатых колес 24 и 25, одно из котооых установлено на оси 26, закрепленной в каретке 17, а другое - на шлчцевом валу 27, связанном с приводом его возвратно-поступательного перемещения i- вращения. На ползунах 18 выполнены рейки 28 и 29, предназначенные для взаимодействия соответственно с зубчатыми колесами 24 и 25.

На блоках 19 и 21 размещены захватные головки, представляющие собой два ряда попарно-соединенных вакуумных присосок 30, имеющих эллкпсообразную форму и выполненных в виде жесткого подпружиненного патрубка, причем большая ось расположена перпендикулярно направлению перемещения конвейера 7.

В блоках 19 и 21 выполнены эжекторы 31, по количеству соответствующие числу пар присосок 30, которые имеют общий канал 32 и общий канал 33, причем канал 32 связан с источником сжатого воздуха На блоках 19 и 21 установлен клапан 34 с возможностью перекрытия канала 33.

Под верхней ветвью конвейера 7 установлен с возможностью возвратно-поступательного перемещения по направлению к ней выталкиватель 15, выполненный в виде гребенки 35, зубья которой могут входить в отверстия 36 горизонтальньх участков ложементов 8, выполненных в виде изогнутых под прямым углом пластин. Гребенка 35 выполнена двухрядной.

Устройство работает следующим образом

Прерывисто перемещаясь, транспортер 10 подает из рулонодержателя 2 пленку 3 в средство 4 формования в ней пакетов

0

При расположении пакетов в пленке 3 около позиции загрузки под действием привода каретка 17 располагается над изделиями 6, размещенными на конвейере 7. Выключается источник воздуха, который, проходя по эжекторам 31, создает внутри присосок разрежение, а гребенка 35 перемещается вверх и через отверстие 36 приподнимает изделия 6 из ложементов 8. Одновременно под действием привода через шлицевой вал 27, зубчатые колеса 24 и 25, рейки 28 и 29 ползуны 18 совершают перемещение вниз в направлении изделий до тех пор, пока присоски 30, расположенные в блоках 19 и 21, не захватят их. После этого

от привода ползуны начинают перемещаться вверх. Далее вал 27 получает осевое перемещение в направлении транспортера 10 до тем пор, пока его блоки 19 и 21 не расположатся над пакетами в пленке 3, перемещаемой транспортером 10. При этом во время перемещения каретки 17 блок 21, взаимодействуя посредством ролика 22 с копиром 23, будет перемещаться в направлении, перпендикулярном направлению перемещения каретки 17, но совпадающем с ча5 правлением перемещения транспортера 10 до тех пор, пока при своем расположении над транспортером 10 оба блока не займут положения над соседними з пленке 3 Это перемещение блока 21 необходимо потому, что присоски 30 захватывают изделия из плот0 ного ряда, а положить их надо комплектами, разделенными перемычками. Привод подает команду на опускание блоков 19 и 21. При достижении изделиями 6 дна заслонка 34 перекрывает по команде выход 33 и воздух устремляется к присоскам 30,

5 отрывая от них изделия и оставляя их. Далее блоки 19 и 21 перемещаются вверх, а каретка 17 - по направляющим 16 к конвейеру 7 за новой партией изделий. Если достаточно комплектовать в пакетах

Q один ряд изделий, то транспортер 10 выполняет перемещение, равное двойному шагу между карманами в пленке 3, а если необходимо положить в карман второй ряд, то транспортер 10 делает выстой.

5 Предложенное выполнение автомата позволяет укладывать сосиски параллельно друг другу, а не навалом, и повысить производительность за счет перегрузки изделий двумя блоками, имеющими возможность при перемещении осуществлять расхождение

0 один от другого.

Формула изобретения

1. Устройство для упаковки штучных пищевых изделий, в пленку преимущественно сосисок без оболочек, содержащее станину, расположенные один за другим по ходу технологического процесса рулонодержателя, механизм формирования пакетов, транспортер для протяжки пленки с отформованными пакетами, вертикально замкнутый конвейер с ложементами для подачи изделий, отличающееся тем, что, с целью повышения производительности и качества упаковки продукта, оно снабжено механизмом подачи изделий с конвейера к транспортеру для протяжки пленки с отформованными пакетами, состоящим из каретки, смонтированных на ней с возможностью возвратно-поступательного перемещения в направлении транспортера ползунов, расположенных на торцах последних блоков с захватными головками, жестко укрепленных на станине копира, и направляющих, расположенных перпендикулярно к направлению перемещения транспортера, при этом конвейер расположен параллельно транспортеру, один из блоков закреплен с возможностью перемещения вдоль транспортера посредством копира.

2.Устройство по п. 1, отличающееся тем, что, с целью повышения надежности работы, оно снабжено смонтированным под верхней ветвью конвейера с возможностью

возвратно-поступательного перемещения по отношению к последней выталкивателем, выполненным в виде гребенки, а ложементы выполнены в виде изогнутых под прямым углом пластин, имеющих на горизонтальном участке отверстия для прохода

зубьев гребенки.

3.устройство по п. 1, отличающееся тем, что каждая захватная головка представляет собой попарно соединенные вакуумные присоски, сообщенные с эжектором, а

в блоке образован канал с клапаном для сообщения с эжекторами, при этом каждая присоска выполнена в виде жестко подпружиненного патрубка, торец которого имеет эллипсообразную форму с большой осью, расположенной перпендикулярно направлению перемещения конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для расфасовки и упаковки продуктов | 1982 |

|

SU1076358A2 |

| Устройство для расфасовки и упаковки продуктов | 1981 |

|

SU969599A1 |

| Устройство для упаковывания колбасных изделий без оболочки в пленку | 1983 |

|

SU1303493A1 |

| Роторная машина | 1976 |

|

SU649502A1 |

| Автомат для расфасовки и упаковки продуктов в пакеты из рукавных пленочных материалов | 1985 |

|

SU1316910A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Автомат для упаковки колбасных изделий без оболочки в пакеты из полимерного материала | 1983 |

|

SU1184750A1 |

| Устройство для подачи рукавной пленки | 1982 |

|

SU1041424A1 |

| УСТРОЙСТВО для УПАКОВКИ в ТЕРМОСКЛЕИВАЮ11^ИЙС^^'^'''"ЗТГ?;д | 1972 |

|

SU345056A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ УПАКОВКИ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ БЛОКОВ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1999 |

|

RU2170693C2 |

Изобретение относится к пищевой промышленности и может быть использовано при упаковке штучных пищевых изделий, например сосисок без оболочек или рыбных палочек, в пленку комплектом в один пакет. Целью изобретения является повышение производительности и качества упаковки продукта, а также повышение надежности работы. Устройство состоит из установленных на станине в технологической последовательности рулонодержателя формуемой пленки, механизма формования в пленке пакетов, средства подачи изделий от линии изготовления к устройству для упаковки, выполненному в виде вертикально замкнутого конвейера с ложементами, механизма подачи изделий с конвейера на вертикально замкнутый прерывисто перемещаемый цепной транспортер для протяжки пленки, рулонодержателя с пленкой, предназначенной для накрывания карманов, средства вакуумирования и сварки и средства отрезки пакетов. Под верхней ветвью конвейера расположен выталкиватель. Механизм подачи изделий с конвейера к транспортеру для протяжки пленки с отформованными пакетами состоит из каретки 17, смонтированных на ней с возможностью возвратно-поступательного перемещения в направлении транспортера ползунов 18, расположенных на торцах последних блоков 19, 21 с захватными головками, жестко укрепленных на станине копира 23, и направляющих 16, расположенных перпендикулярно к направлению перемещения транспортера. При этом конвейер расположен параллельно транспортеру, один из блоков 21 закреплен с возможностью перемещения вдоль транспортера посредством копира 23. 2 з.п. ф-лы, 10 ил.

Фиг I

Фиг. 2

L...

t±ir

-IL±

Ь гпф

5-9

5 гпф

и

v-v

999I8SI

36

Фиг. 6

Фиг. в 2§ 25 27 17 2 28

.Л//// /

-vJ I/

19

вид г

€Э

-

фиг.7

Г

1C

П

ТППП И 11 U U II U

оооооооооею о о оо о

ft-ПJГLЛJU1Ln:ltJtqи

35

Фиг. 9

Д-Д

Фиг. Ю

| Устройство для упаковывания колбасных изделий без оболочки в пленку | 1983 |

|

SU1303493A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-07-30—Публикация

1988-03-02—Подача