Изобретение относится к машиностроению и может быть использовано при правке металлопроката и металлоизделий.

Цель изобретения - увеличение выхода годного при большой исходной кривизне проката без снижения конструктивной прочности готовых изделий.

Сущность предлагаемого технического решения состоит в следующем.

Способ предполагает правку проката, имеющего большую исходную кривизну. Совместное приложение изгиба и растяжения позволяет снизить отрицательный эффект упругого последствия, что повышает точность правки. При деформации растягивающей нагрузкой степенью менее 0,5% велик остаточный прогиб и низка точность правки. Деформация растягивающей нагрузкой степенью более 1% не приводит к дальнейшему снижению остаточного прогиба и сопряжена со значительными трудностями. Проведение деформаций при температуре динамического деформационного старения позволяет получить повышение комплекса свойств, в частности повышение конструктивной прочности. Однако проведение деформации при температуре максимума эффекта динамического деформационного старения может привести к разрушению проката при правке из-за резкого снижения пластичности.

СП

оо

ел

аъ

Если деформацию вести при температуре выше 0,96 максимального эффекта динамического деформационного старения, увеличивается вероятность поломки при правке и снижается выход годного. Если деформацию вести при температуре ниже 0,8 максимального эффекта динамического деформационного старения, не наблюдается повы- шение конструктивной прочности из-за низкой пластичности.

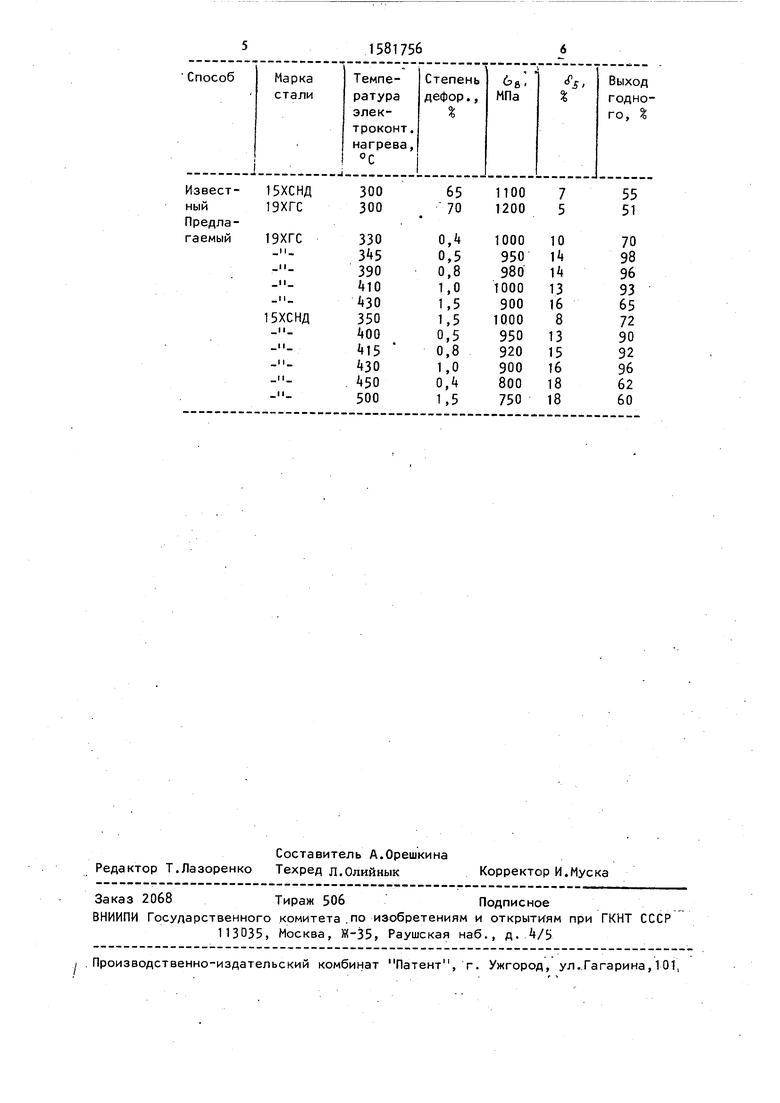

Пример. Спецпрофиль силовых рамных конструкций из сталей 19ХГС и 15ХСНД правили по известному и предлагаемому способам. Предварительно определили интервал динамического деформационного старения для этих сталей.

В стандартные образцы диаметром 5 мм для растяжения зачеканивали термопары (хромель-капелевые, диаметр электродов 0,1 мм) в неразругающую головки образца. Образцы испытывали на разрывной машине типа Instron с автоматической записью результатов диаграмм разрушения в координатах напряжения - относительное приращение удлинения (6- йЈ) . Испытания проводили со скоростью деформации, соответствующей скорости деформации при правке (2-10-2 ). Температуру испытания выбирали в интервале +20..., каждое последующее испытание через 10 С. Точность замера температуры +2,5°С. Точность определения относительного удлинения {(Рм, %) составляла ±0,5%. По полученным данным строили рафики: относительное удлинение ( РМ, %) - температура испытания (Т,0С) и предел прочности (6g) - температура испытания (Т,йС). Для исследуемых марок стали наблюдается аномальное изменение относительного удлинения (с/1) и предела прочности (6Й) от температуры, что указывает на возникновение эффекта динамического деформационного старения (ДДС), температурой максимальног

эффекта ДДС является температура минимального значения относительного удлинения (t). Для сталей 15ХСНД и 19ХГС она составляет 450 и 430°С соответственно.

Q 5

0

5

0

5

0

Максимальная величина исходного прогиба составляла 2,5-3 мм на 1 пог. метр. Правку упрочненного проката осуществляли на специально сконструированном устройстве. Электроконтактный нагрев для стали 15ХСНД осуществляли при температурах,0С: 300 (известный способ), 350, 400, IS, 430, 450, 500 (предлагаемый способ), для стали 19ХГС при температурах, °С: 300 (известный способ), 330, 345, 390, 410, 430 (предлагаемый способ) .

Изгиб осуществляли до перегиба в противоположную сторону на 65,70% (известный способ) и без перегиба с дополнительной растягивающей нагрузкой со степенью деформации 0,4; 0,5; °,8; 1,0; 1,5% для обоих сталей.

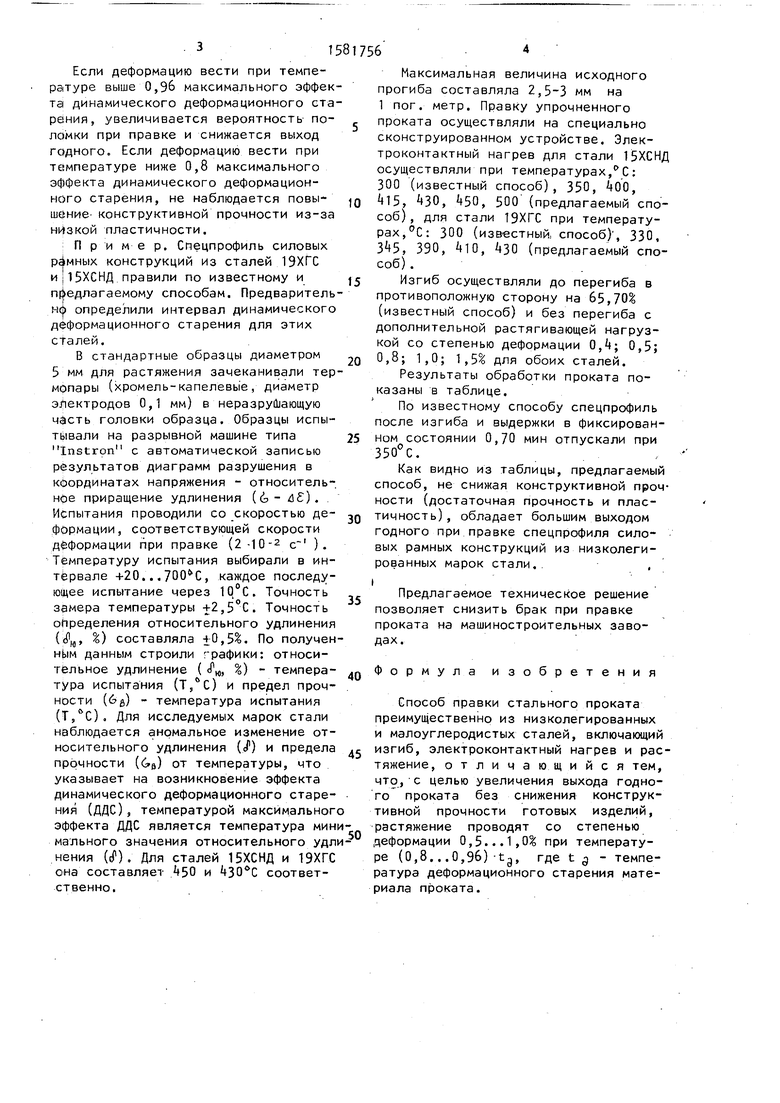

Результаты обработки проката показаны в таблице.

По известному способу спецпрофиль после изгиба и выдержки в фиксированном состоянии 0,70 мин отпускали при 350° С.

Как видно из таблицы, предлагаемый способ, не снижая конструктивной прочности (достаточная прочность и пластичность), обладает большим выходом годного при правке спецпрофиля силовых рамных конструкций из низколегированных марок стали.,

i

Предлагаемое техническое решение

позволяет снизить брак при правке проката на машиностроительных заводах.

Формула изобретения

Способ правки стального проката преимущественно из низколегированных и малоуглеродистых сталей, включающий изгиб, электроконтактный нагрев и растяжение, отличающийся тем, что, с целью увеличения выхода годного проката без снижения конструктивной прочности готовых изделий, растяжение проводят со степенью деформации 0,5...1,0% при температуре (0,8...О,96) tg, где t з температура деформационного старения материала проката.

Извест-15ХСНД ный19ХГС Предлагаемый19ХГС

15ХСНД и

65

70

0,4

0,5 0,8 1,0 1,5 1,5 0,5 0,8

1,0

0,4

1,5

1100 1200

1000 950 980

1000 900

1000 950 920 900 800 750

7 5

10 14 14 13 16 8 13 15 16 18 18

55 51

70 98 96 93 65 72 90 92 96 62 60

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА | 2022 |

|

RU2790243C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2563909C9 |

| СПОСОБ ПРАВКИ ТОЛСТОЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432221C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В БУНТАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2368436C9 |

| Способ тепловой правки стального проката | 1985 |

|

SU1318318A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2570144C1 |

| СПОСОБ ПРОИЗВОДСТВА ОЦИНКОВАННОЙ ПОЛОСЫ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ | 2013 |

|

RU2529323C1 |

| Способ термического упрочнения проката | 1991 |

|

SU1823881A3 |

| Способ обработки низкоуглеродистой стали | 1982 |

|

SU1129248A1 |

| Способ оценки склонности к деформационному старению термически обработанных стальных длинномерных изделий | 1982 |

|

SU1077936A1 |

Изобретение относится к машиностроению и может быть использовано при правке металлопроката и металлоизделий. Цель изобретения - увеличение выхода годного при большой исходной кривизне проката без снижения конструктивной прочности готовых изделий. Осуществляли правку силовых рамных конструкций из сталей 19ХГС и 15ХСНД. Предварительно определяли температуру максимального эффекта динамического деформационного старения данных сталей, которая составляла 430 и 450°С соответственно. Правку осуществляли изгибом с электроконтактным нагревом до 390°С (19ХГС) и 430°С (15ХСНД) и дополнительным растяжением на 0,8%. Способ позволяет увеличить выход годного проката с 55-51% до 96%. 1 табл.

| Способ правки и термической обработки изделий из сталей мартенситного и переходного аустенитномартенситного классов | 1978 |

|

SU685382A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПРАВКИ ТОНКИХ СТАЛЬНЫХ ЛИСТОВ И ЛЕНТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1949 |

|

SU85296A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ правки закаленных стальных изделий | 1984 |

|

SU1252363A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-30—Публикация

1987-12-16—Подача