,

Изобретение относится к электромашиностроению, в частности к устройствам для изготовления магнитопроводов электрических машин, и может быть ис пользовано в электротехнической промышленности;

Цель изобретения - -улучшение качества изделий и повышение производительности труда.

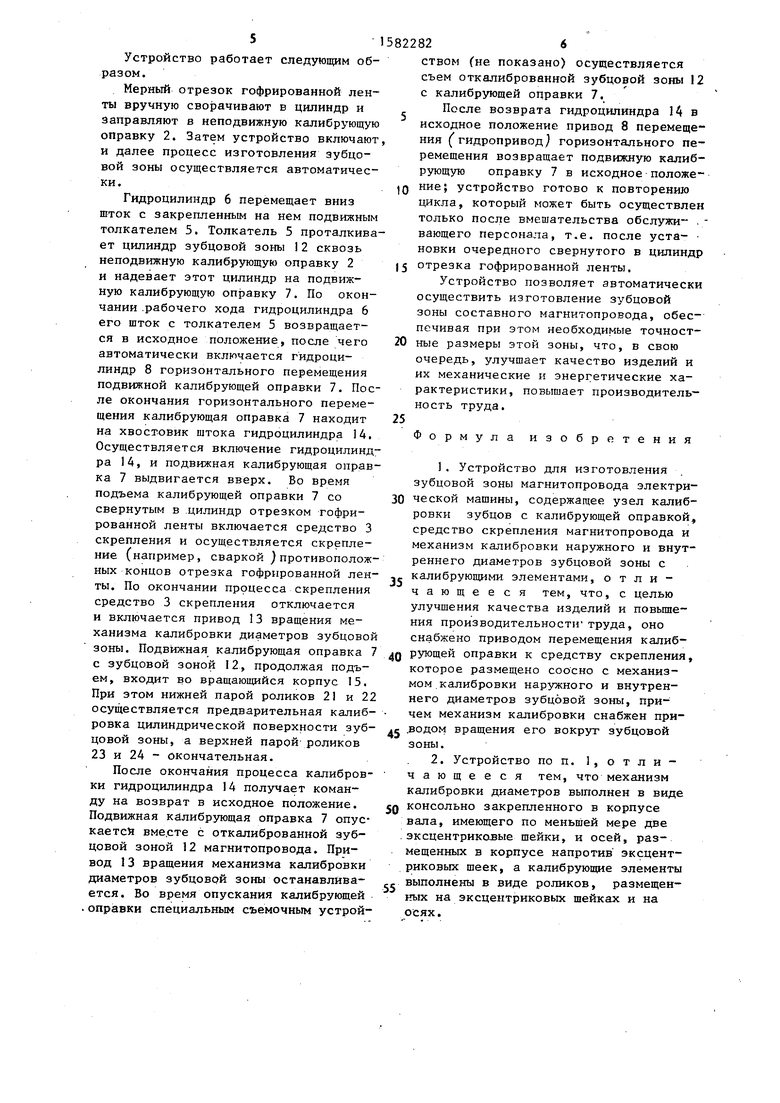

На фи.1 показано устройство, вид спереди; на фиг. 2 - механизм калибровки наружного и внутреннего диаметров зубцовой зоны, сечение.

Устройство для изготовления зуб- цовой зоны магнитопровода электрической машины содержит размещенные на корпусе 1 узел калибровки зубцов с неподвижной калибрующей оправкой 2, средство 3 скрепления магнитопровода и механизм 4 калибровки наружного и внутреннего диаметров зубцовой зоны.

Над неподвижной калибрующей оправкой 2 соосно с ней размещен вертикально подвижный толкатель 5, который смонтирован на выходном конце штока гидроцилиндра 6. Под неподвижной калибрующей оправкой 2 размещена подвижная калибрующая оправка 7, снабженная приводом 8 перемещения, напри- мер гидроприводом, обеспечивающим ее перемещение от узла калибровки зубцов по направляющим 9 к средству 3 скрепления магнитопровода.

Подвижная калибрующая оправка 7 выполнена в виде вертикальных стержней 10, размещенных по окружности на общем корпусе 11. Форма и размеры поперечного сечения стержней 10 повто25

30

35, 40 .

ь45- JQ в „ряют форму и размеры поперечного сечения пазов зубцовой зоны 12. Число стержней равно числу пазов,

Механизм 4 калибровки наружного и внутреннего диаметров зубцовой зоны размещен над средством скрепления магнитопровода и снабжен приводом 13 вращения этого механизма вокруг зубцовой зоны. Соосно с механизмом 4 размещен гидроцилиндр 14 для вертикального перемещения подвижной калибрующей опг равки 7 к средству 3 скрепления, а затем к вращающему механизму 4 калибровки наружного и внутреннего диаметров зубцовой зоны.

Механизм 4 калибровки наружного и внутреннего диаметров зубцовой состоит из вращающегося вокруг центральной оси и открытого вниз чашеобразного конуса 15, в котором консольно закреплен центральный вал 16, имеющий две эксцентриковые шейки 17 и 18.

В корпусе 15 напротив эксцентриковых шеек 17 и 18 в одной с ними плоскости смонтированы также оси 19 и 20. На эксцентриковой шейке 17 и оси 19 установлены калибрующие элементы, выполненные в виде бочкообразных калибрующих роликов 21 и 22 для предварительной калибровки цилиндрических поверхностей зубцовой зоны, а на эксцентриковой шейке 18 и оси 20 - аналогичные ролики 23 и 24 для окончательной калибро-зки этих же поверхностей. Максимальные сечения роликов каждой пары находятся в одной плоскости.

Устройство работает следующим образом.

Мерный отрезок гофрированной ленты вручную сворачивают в цилиндр и заправляют в неподвижную калибрующую оправку 2. Затем устройство включают, и далее процесс изготовления зубцо- вой зоны осуществляется автоматически.

Гидроцилиндр 6 перемещает вниз шток с закрепленным на нем подвижным толкателем 5. Толкатель 5 проталкивает цилиндр эубцовой зоны I2 сквозь неподвижную калибрующую оправку 2 и надевает этот цилиндр на подвижную калибрующую оправку 7. По окончании рабочего хода гидроцилиндра 6 его шток с толкателем 5 возвращается в исходное положение, после чего автоматически включается гидроцилиндр 8 горизонтального перемещения подвижной калибрующей оправки 7. После окончания горизонтального перемещения калибрующая оправка 7 находит на хвостовик штока гидроцилиндра 14. Осуществляется включение гидроцилиндра 14, и подвижная калибрующая оправка 7 выдвигается вверх. Во время подъема калибрующей оправки 7 со свернутым в цилиндр отрезком гофрированной ленты включается средство 3 скрепления и осуществляется скрепление (например, сваркой )противоположных концов отрезка гофрированной ленты. По окончании процесса скрепления средство 3 скрепления отключается и включается привод 13 вращения механизма калибровки диаметров зубцовой зоны. Подвижная калибрующая оправка 7 с зубцовой зоной 12, продолжая подъем, входит во вращающийся корпус 15. При этом нижней парой роликов 21 и 22 осуществляется предварительная калибровка цилиндрической поверхности зубцовой зоны, а верхней парой роликов 23 и 24 - окончательная.

После окончания процесса калибровки гидроцилиндра 14 получает команду на возврат в исходное положение. Подвижная калибрующая оправка 7 опускается вместе с откалиброванной зубцовой зоной 12 магнитопровода. Привод 13 вращения механизма калибровки диаметров зубцовой зоны останавливается. Во время опускания калибрующей оправки специальным съемочным устройством (не показано) осуществляется съем откалиброванной зубцовой зоны 12 с калибрующей оправки 7.

После возврата гидроцилиндра 14 в исходное положение привод 8 перемещения ( гидропривод) горизонтального перемещения возвращает подвижную калибрующую оправку 7 в исходное положеQ ние; устройство готово к повторению цикла, который может быть осуществлен только после вмешательства обслуживающего персонала, т.е. после установки очередного свернутого в цилиндр

5 отрезка гофрированной ленты.

Устройство позволяет автоматически осуществить изготовление зубцовой зоны составного магнитопровода, обеспечивая при этом необходимые точност0 ные размеры этой зоны, что, в свою очередь, улучшает качество изделий и их механические и энергетические характеристики, повышает производительность труда.

5

Формула изобретения

1. Устройство для изготовления зубцовой зоны магнитопровода электри- 0 ческой машины, содержащее узел калибровки зубцов с калибрующей оправкой, средство скрепления магнитопровода и механизм калибровки наружного и внутреннего диаметров зубцовой зоны с

калибрующими элементами, отличающееся тем, что, с целью улучшения качества изделий и повышения производительности1 труда, оно снабжено приводом перемещения калибРУощей оправки к средству скрепления, которое размещено соосно с механизмом калибровки наружного и внутреннего диаметров зубцовой зоны, причем механизм калибровки снабжен приводом вращения его вокруг зубцовой зоны.

2. Устройство по п. отличающееся тем, что механизм калибровки диаметров выполнен в виде

консольно закрепленного в корпусе вала, имеющего по меньшей мере две эксцентриковые шейки, и осей, размещенных в корпусе напротив эксцентриковых шеек, а калибрующие элементы

выполнены в виде роликов, размещенных на эксцентриковых шейках и на осях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибровки зубцовой зоны магнитопровода электрической машины | 1986 |

|

SU1656636A1 |

| Устройство для изготовления витых магнитопроводов | 1975 |

|

SU693511A1 |

| Способ изготовления магнитопровода электрической машины | 1981 |

|

SU983914A1 |

| Устройство для калибровки зубцов гофрированной зубцовой зоны | 1988 |

|

SU1536481A1 |

| Разъемный статор электрической машины | 1975 |

|

SU584392A1 |

| Способ изготовления зубцово-пазовой зоны электрической машины и устройство для его осуществления | 1985 |

|

SU1292110A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1991 |

|

SU1791910A1 |

| Способ изготовления электрической машины | 1986 |

|

SU1365262A1 |

| Способ гофрирования ленты для магнитопровода электрической машины | 1984 |

|

SU1247120A1 |

| Зубцовая зона магнитопровода электрической машины | 1987 |

|

SU1429220A1 |

Изобретение относится к области электромашиностроения и может быть использовано в электротехнической промышленности. Цель изобретения - улучшение качества изделий и повышение производительности труда. Устройство содержит размещенные на корпусе 1 узел калибровки зубцов с неподвижной калибрующей оправкой 2, средство 3 скрепления магнитопровода и механизм 4 калибровки наружного и внутреннего диаметров зубцовой зоны. Над калибрующей оправкой 2 соосно ей размещен вертикально подвижный толкатель 5. Под калибрующей оправкой 2 размещена подвижная калибрующая оправка 7, снабженная гидроприводом 8. Механизм 4 размещен над средством скрепления магнитопровода и снабжен приводом 13 вращения этого механизма вокруг зубцовой зоны. Механизм 4 состоит из вращающегося вокруг центральной оси корпуса, в котором консольно закреплен центральный вал. Мерный отрезок гофрированной ленты вручную сворачивают в цилиндр 12 и заправляют в неподвижную калибрующую оправку 2. Гидроцилиндр 6 перемещает вниз шток с толкателем 5, который проталкивает цилиндр 12 через оправку 2 и одевает этот цилиндр на оправку 7. По окончании рабочего хода гидроцилиндра 6 его шток с толкателем 5 возвращается в исходное положение, затем включается гидроцилиндр 8 горизонтального перемещения калибрующей оправки 7. Устройство позволяет автоматически осуществить изготовление зубцовой зоны составного магнитопровода, обеспечивая при этом необходимые точностные размеры этой зоны, что, в свою очередь, улучшает качество изделий и повышает производительность труда. 1 з.п. ф-лы. 2 ил.

Составитель П. Левин Редактор A. Orajf Техред М.Ходанич Корректор М. Кучерявая

Заказ 2094

Тираж 450

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб„, д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул, Гагарина, 101

Фиг. 2

Подписное

| Электротехническая промышленность: Сборник | |||

| Сер | |||

| Технология электротехнического производства, 1984, выл.8, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1990-07-30—Публикация

1986-07-31—Подача