Изобретение относится к порошковой металлургии, в частности к составу шихты для получения спеченного материала на основе железа, используемого при изготовлении штампов для холодного деформирования.

Целью изобретения является снижение пористости и повышение твердости спеченного материала после термообработки.

Шихта для получения спеченного материала на основе железа содержит порошок железа и порошки стали Х12Ф1 и XI2M при соотношении содержания порошка стали Х12Ф и порошка стали XI2M 1 : 2. крупность порошков стали составляет 50 - 160 мкм при отношении крупности порошка железа и крупности порошка стали 0,625 - 2, при следующем соотношении компонентов шихты, мас.%:

Порошок стали Х12Ф 13-20 Порошок стали XI2M26-40

Порошок железаОстальное

Пример. Шихта для получения спеченного материала содержит, мас.%: порошок стали Х12Ф 13 - 20, порошок стали XI2M 26 - 40 в соотношении 1 : 2 и порошок железа марки ПЖРВ.2.200.28 - остальное. Крупность порошков сталей находится в пределах 50 - 160 мкм, а отношение крупности порошка железа и крупности порошка стали 0.625 - 2. В смесь порошков добавляют 1,0 мас.% стеарата цинка. Порошки сталей XI2OI и XI2M получают из стружки, образующейся после фрезерования заготоOs

ел

CJ 00

о ел

DDK штамповой оснастки Стружку промывают в ацетоне и просушивают при 150 200°С, а затем подвергают измельчению в шаровой мельнице

Смешивание компонентов шихгы про водили в Y-обрэзном смеси i еле в течении 5,4 кс, затем из шихты на гидравлическом прессе HPM-100S под давлением 1000 МПа прессуют призматические образцы разме ром 10x10x55 мм Спекание образцов проводят в печи ОКТБ-8086 при 1300°С с изотермической выдержкой 7 2 кг г атмосфере водорода Спеченные образцы подвер гают термообработке

Нагрев заготовок под закалку проводят при 1050 ± 20°С в соляноп ВЭННР (100% ВаСЬ), а охлаждение - в воде Пористость образцов изучают гидростатическим методом по стандартной методике а твердость измеряют на приборе ТК-2М по Роквеллу по шкале С.

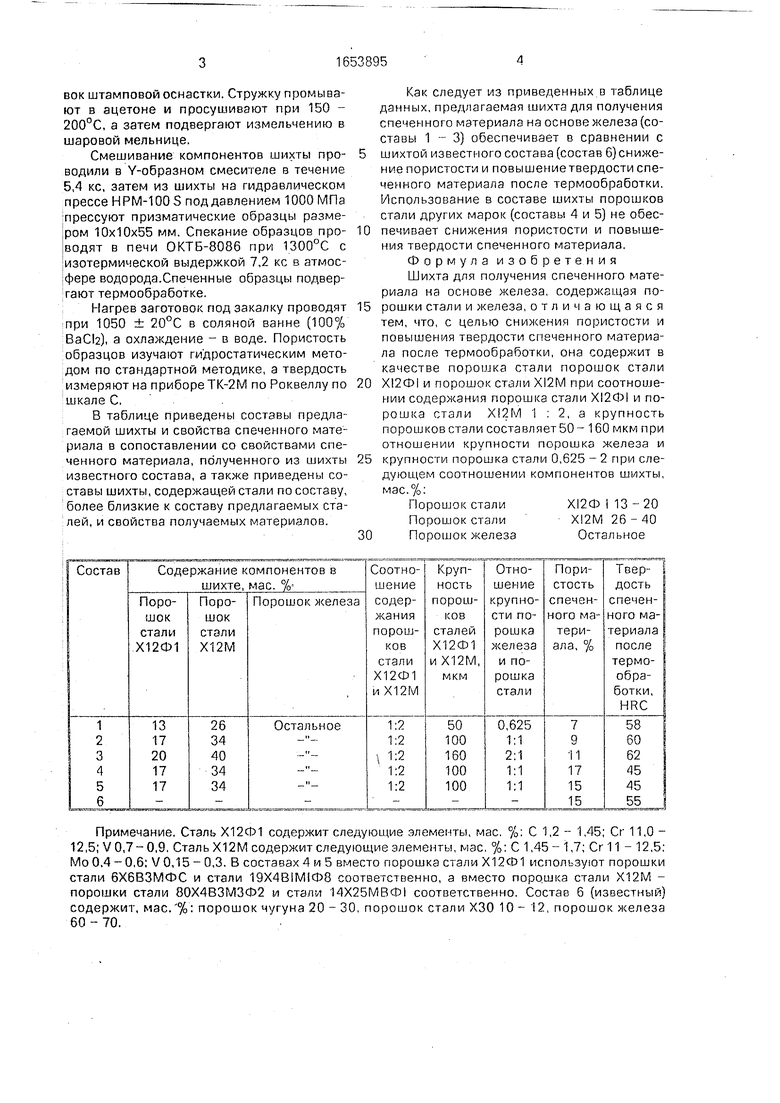

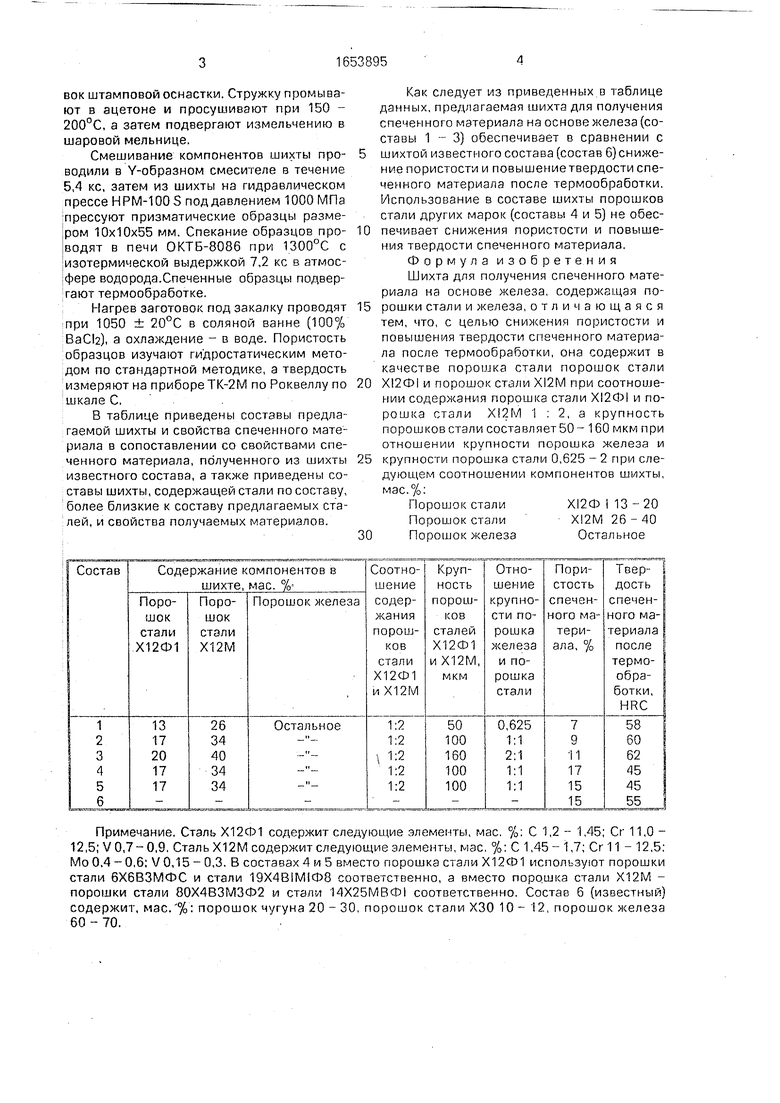

В таблице приведены составы предла гаемой шихты и свойства спеченного мате риала в сопоставлении со свойствами спеченного материала, полученного из шихты известного состава а также приведены го- ставы шихты содержащей стали пососгаьу более близкие к составу предлагаемых ста лей, и свойства получаемых материалов

Как следует из приведенных в таблице данных предлагаемая шихта для получения спеченного материала на основе железа (составы 1 3) обеспечивает в сравнении с

шихтой известною состава (состав 6)снижение пористости и повышение твердости спеченного материала после термообработки Использование в составе шихты порошков стали других парок (составы 4 и 5) не обеспечипает снижения пористости и повышения твердости спеченного материала Формула изобретения Шихта для получения спеченного мате риала на основе железа содержащая порошки стали и железа о г л и ч а ю щ а я г я тем что с целью снижения пористости и повышения твердости ссеченного материа ла поело термообработки она содержит в качестве порошка гтали порошок стали

Х12Ф1 и пор п н стлли XI2M при соотношении содержания порошка стали Х12Ф1 и по- ро ит з (ттпи XI2M 1 2 j крупность порошков с ттли составляет 50 160 мкм при отношении крупности порошка железа и

i рупнос ш порошки стали 0 625 пригле дугсит/м соотношении компонентов шихты мае %

Порошпт сталиХ12Ф I 13 20

Порошок сталиXI2M 26 40

Порошок железаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта на основе порошка железа для получения спеченного материала | 1988 |

|

SU1585069A1 |

| Шихта для получения спеченного материала на основе железа | 1988 |

|

SU1632625A1 |

| Шихта для получения спеченного антифрикционного материала на основе железа | 1989 |

|

SU1632627A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО СПЕЧЕННОГО МАТЕРИАЛА | 1992 |

|

RU2031177C1 |

| Шихта для получения износостойкого спеченного материала на основе железа | 1990 |

|

SU1775224A1 |

| Шихта для получения композиционного спеченного материала | 1991 |

|

SU1836479A3 |

| Шихта для получения износостойкого спеченного материала на основе железа | 1990 |

|

SU1752508A1 |

| Шихта для получения спеченного материала | 1988 |

|

SU1526909A1 |

| Шихта для получения спеченного материала | 1988 |

|

SU1563841A1 |

| Износостойкий спеченный материал на основе железа | 1989 |

|

SU1749302A1 |

Изобретение относится к порошковой металлургии, в частности к составу шихты для получения спеченного материала на основе железа, используемого при изготовлении штампов для холодного деформирования. Целью изобретения является снижение пористости и повышение твердости спеченного материала после термообработки. Шихта содержит в качестве порошка стали порошок стали XI2OI и порошок стали XI2M при соотношении содержания порошка стали Х12Ф и порошка стали XI2M, равном 1:2. Крупность порошков стали составляет 50 - 160 мкм при отношении крупности порошка железа и крупности порошка стали 0,625 - 2. Шихта содержат, мас.%. порошок стали Х12Ф 13 - 20; порошок стали XI2M 26 - 40; порошок железа остальное. Пористость спеченного материала снижается с 15 до 7 - 11 %. а твердость спеченного материала после термообработки возрастает с 55 до 58 - 60. 1 табл. сл с

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 0 |

|

SU185069A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-07—Публикация

1989-06-06—Подача