тали до появления искровых электрических разрядов со всех электродов 3 каждого ряда. При обработке плоских деталей включают продольное перемещение детали или инструмента. Нанесе- ние покрытий на круглые тела вращения осуществляют при сочетании вращательного и поступательного движения детали. На инструмент может подаваться постоянный или импульсный ток одного направления положительной полярности. При использовании импульсного тока электроды 3 в инструментах закреплены жестко и радиально общей осевой линии инструмента. Жесткое закрепление электродов 3 обеспечивает согласованность подачи импульса тока от его источника со скоростью вращения и продольной подачей детали или инструмента. Согласованность заключается в следующем. При касании электродов 3 всего ряда с поверхностью детали происходит разряд электричества, сопровождающийся переносом металла со всех электродов 3, находящихся на оси 2 в виде сплошного ряда. После разряда, т.е. переноса металла с электродов 3 первого прикоснувшегося ряда до прихода следующего ряда электродов 3, деталь или инструмент линейно перемещается на величину уже перенесенной на деталь полосы металла. После нанесения другой полосы металла вслед за предшествовавшей ей полосой деталь или инструмент вновь перемещается на эту же величину и т.д., пока не покроется вся обрабатываемая поверхность детали. Частота импульсов тока совпадает с частотой подхода ряда электродов 3. А так как инструмент вращается с постоянной угловой скоростью, то деталь или инструмент перемещается с постоянной линейной скоростью. Аналогично нанесение покрытия при жестком закреплении электродов происходит и при использовании постоянного тока. Нанесение покрытия с помощью постоянного тока возможно и при установлении электродов 3 на осях 2

0

5

0

5

электродов 3 можно варьировать не только толщиной а электродов 3, но и установлением осей 2 большего или меньшего диаметра, состоянием прижимного фланца 5. Процесс образования качественного коррозионно-стойкого покрытия при свободном размещении электродов 3 имеет некоторые особенности о Необходимо, чтобы суммарный зазор между соседними электродами по длине осей 2 был как можно меньшим и не превышал величины 0,5о . Такое расстояние безэлектродного пространства перекрывается выбросом i еталла с рабочих электродов 3 и растеканием его по поверхности детали. Если некоторые электроды в инструменте при свободном их размещении могут отклониться от радиального положения, т.е. отстать от других на угол, ограниченный осями 2 с находящимися на них электродами 3, то угол поворота электродов незначителен, поэтому на качество покрытия влияния не оказывает.

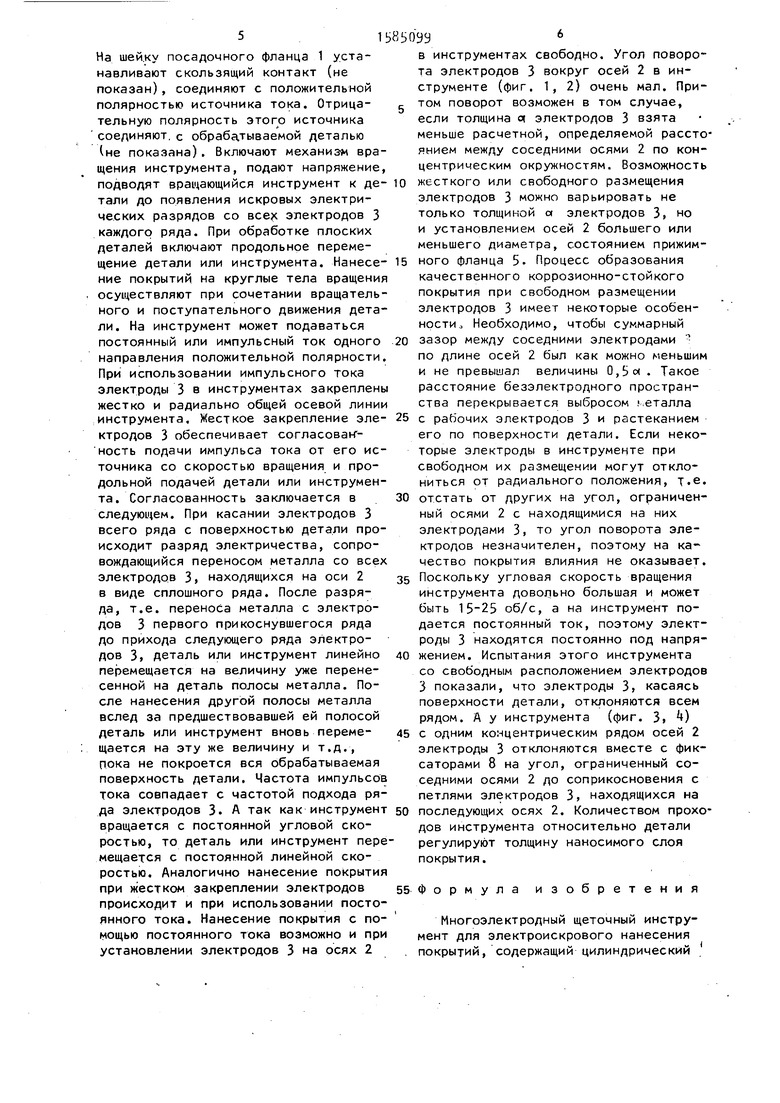

5 Поскольку угловая скорость вращения инструмента довольно большая и может быть 15-25 об/с, а на инструмент подается постоянный ток, поэтому электроды 3 находятся постоянно под напря0 жением. Испытания этого инструмента со свободным расположением электродов 3 показали, что электроды 3, касаясь поверхности детали, отклоняются всем рядом. А у инструмента (фиг. 3, 0

5 с одним концентрическим рядом осей 2 электроды 3 отклоняются вместе с фиксаторами 8 на угол, ограниченный соседними осями 2 до соприкосновения с петлями электродов 3, находящихся на последующих осях 2. Количеством проходов инструмента относительно детали регулируют толщину наносимого слоя покрытия.

0

Формула изобретения

Многоэлектродный щеточный инструмент для электроискрового нанесения покрытий, содержащий цилиндрический

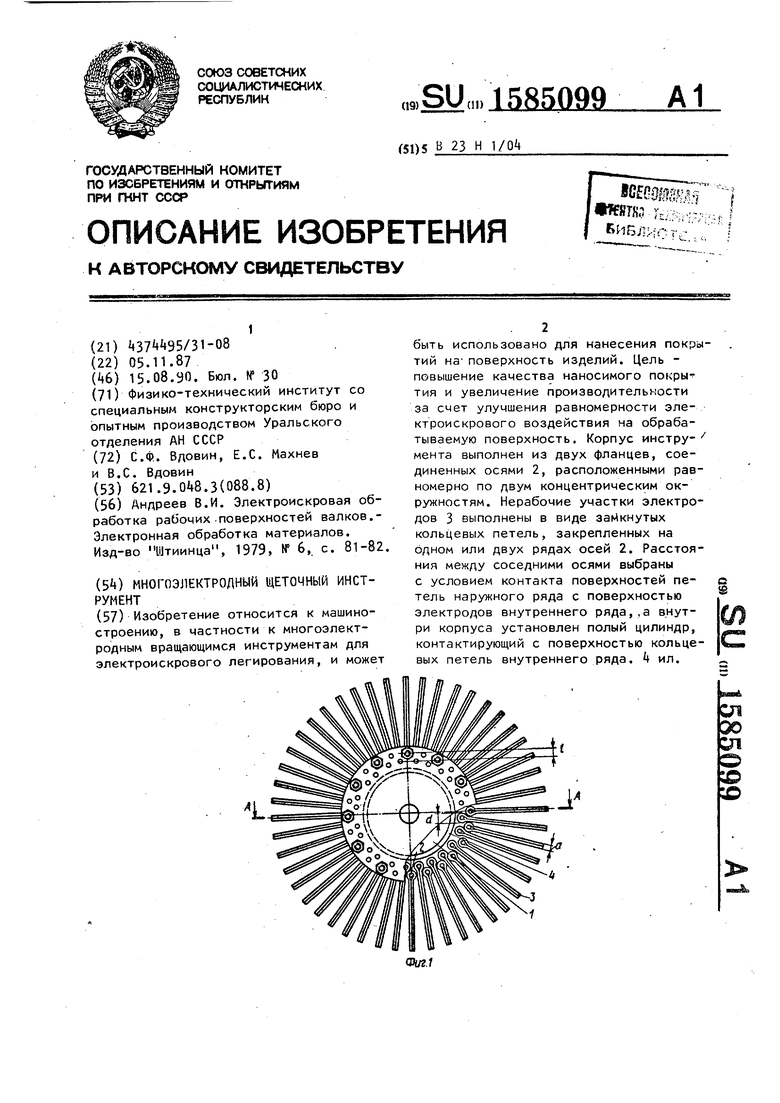

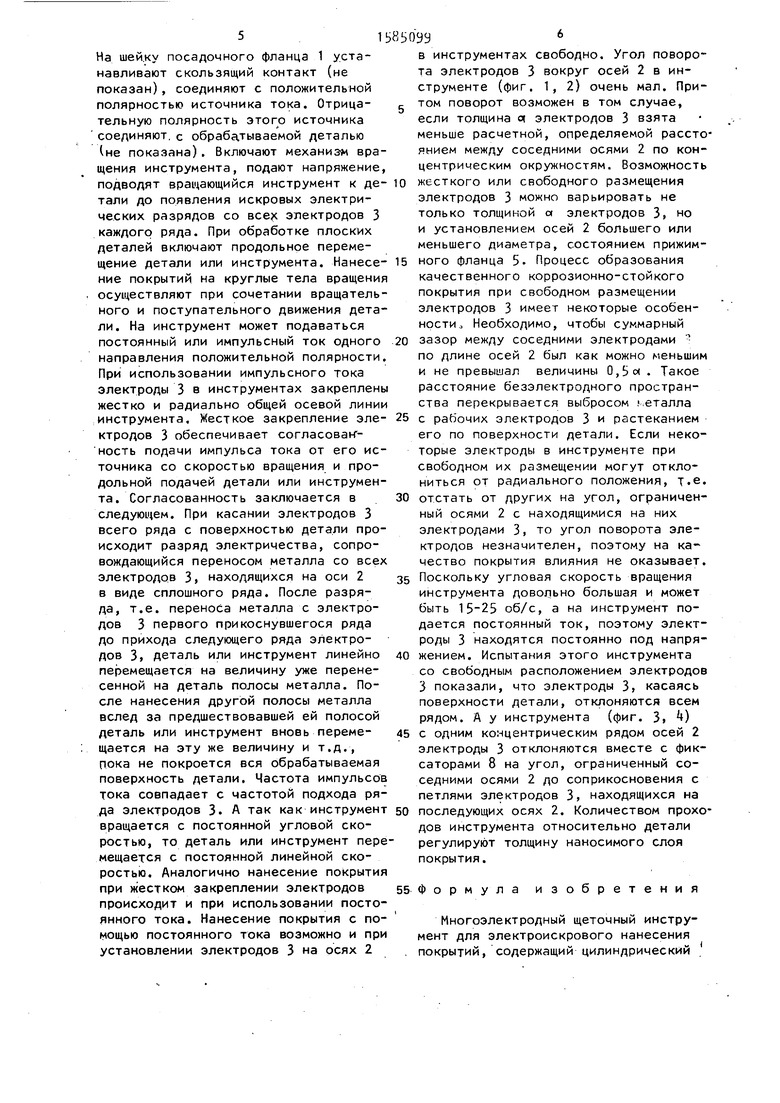

корпус и радиальные проволочные электроды, закрепленные равномерно по окружности в корпусе нерабочими участками, отличающийся тем, что, с целью повышения качества наносимого покрытия и увеличения производительности за счет улучшения равномерности электроискрового воздействия на обрабатываемую поверхность, корпус выполнен в виде двух фланцев, связанных двумя рядами кон- центрично расположенных по окружности осей, нерабочие участки электродов выполнены в виде замкнутых кольцевых петель, закрепленных на одном или двух рядах осей по всей длине

между фланцами, в инструмент введен полый цилиндр, предназначенный для взаимодействия с петлями электродов внутреннего ряда осей, причем расстояние 1 между концентрическими окружностями рядов составляет

if 3d 2 - 2da - а,

где d - наружный диаметр петли, мм;

а - толщина электрода, мм, а оси расположены с шагом, равным сумме диаметра петли и толщины электрода и смещены на разных рядах относительно одна другой на половину шага.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| Способ защиты от коррозии | 1980 |

|

SU956219A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ БРОНЗЫ НА ПОВЕРХНОСТЬ СТАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2005 |

|

RU2323070C2 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2554260C1 |

| Многоэлектродный вращающийся инструмент | 1974 |

|

SU528167A1 |

Изобретение относится к машиностроению, в частности к многоэлектродным вращающимся инструментам для электроискрового легирования, и может быть использовано для нанесения покрытий на поверхность изделий. Цель - повышение качества наносимого покрытия и увеличение производительности за счет улучшения равномерности электроискрового воздействия на обрабатываемую поверхность. Корпус инструмента выполнен из двух фланцев, соединенных осями 2, расположенными равномерно по двумя концентрическим окружностям. Нерабочие участки электродов 3 выполнены в виде замкнутых кольцевых петель, закрепленных на одном или двух рядах осей 2. Расстояния между соседними осями выбраны с условием контакта поверхностей петель наружного ряда с поверхностью электродов внутреннего ряда, а внутри корпуса установлен полый цилиндр, контактирующий с поверхностью кольцевых петель внутреннего ряда. 4 ил.

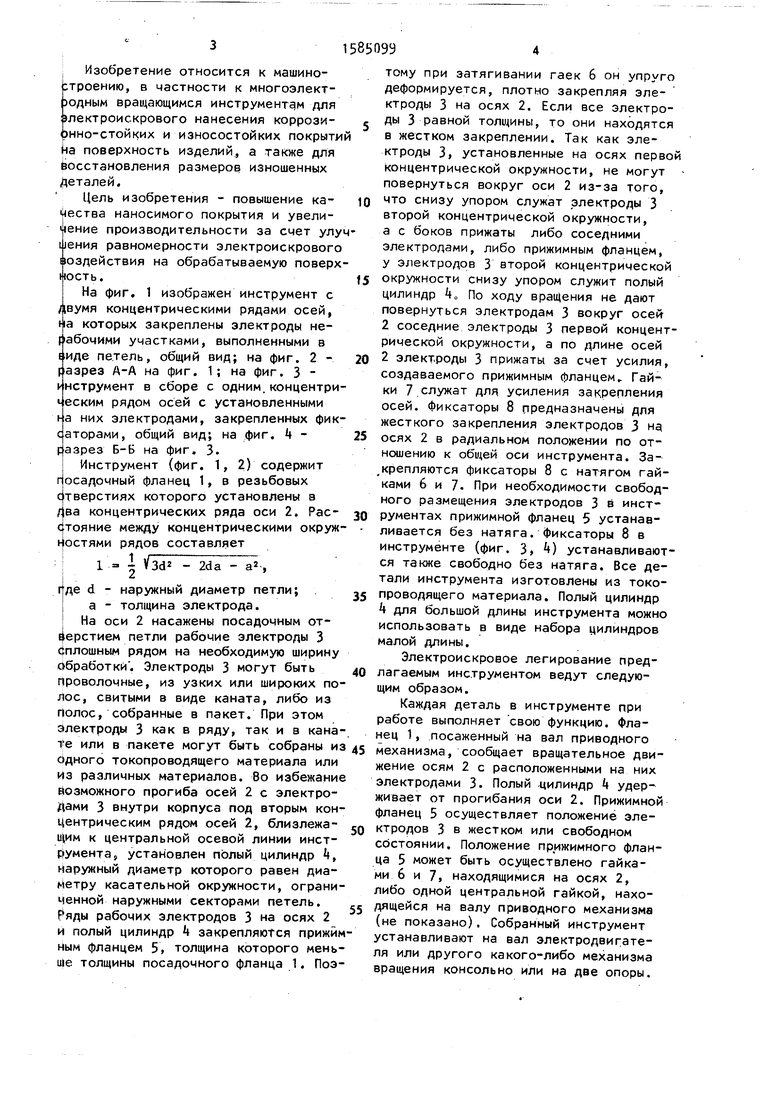

Фиг. 2

Редактор М. Бандура

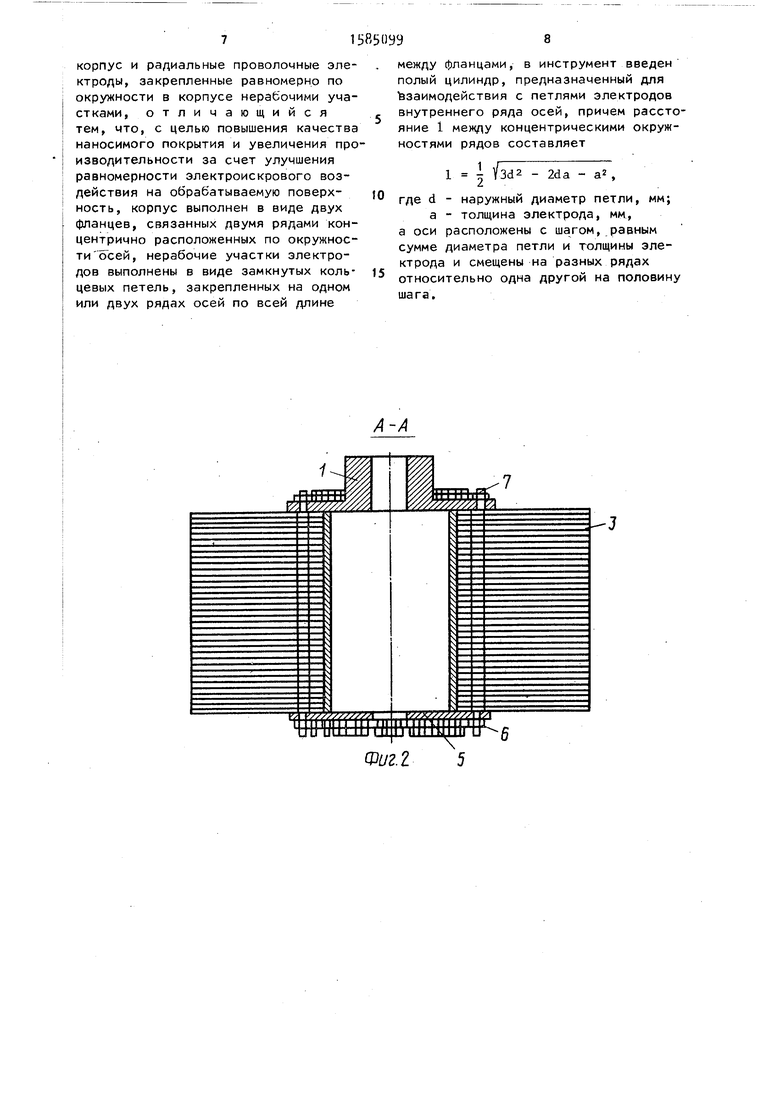

Фиг. 4

Составитель Н. Глаголев

Техред М.Ходанич , Корректор с. Ыекмар

5-6

| Андреев В.И | |||

| Электроискровая обработка рабочих-поверхностей валков.- Электронная обработка материалов | |||

| Изд-во Штиинца, 1979, № 6, с | |||

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

1990-08-15—Публикация

1987-11-05—Подача