Изобретение относится к промьшшен- . ности строительных материалов и может быть использовано для получения декоративных зернистых материалов, используемых при отделке поверхности строительных конструкций и изделий.

Цель изобретения - повьшение химической стойкости заполнителя в воде и

щелочи. .

Способ получения глазурованного заполнителя, преимущественно кварцео- держащего, включает обработку зерен заполнителя глазуреобразующнм раствором, сушку и последующий обжиг, при эт.ом обработку и сушку осуществля- .ют путем нагрева зерен заполнителя до .100-200 С, которые покрьшают глазуре- , образуншщм раствором, подогретым до 90-100°С.

Пример. Приготовляют водный раствор, включающий, мас.%: сода NajCOj IOH O Мб; алюминий ьштрат

AKNO,) 9Н,20 12; водорастворимая красящая соль CoS04 -г 4; вода остальное. Заполнитель подогревают до 100-200°С. Затем на подогретый заполнитель наносят методом пульверизации глазуреобразующий растворj по-, догретьй до 90-100 С и далее подают на обжиг при 800-1000 С.

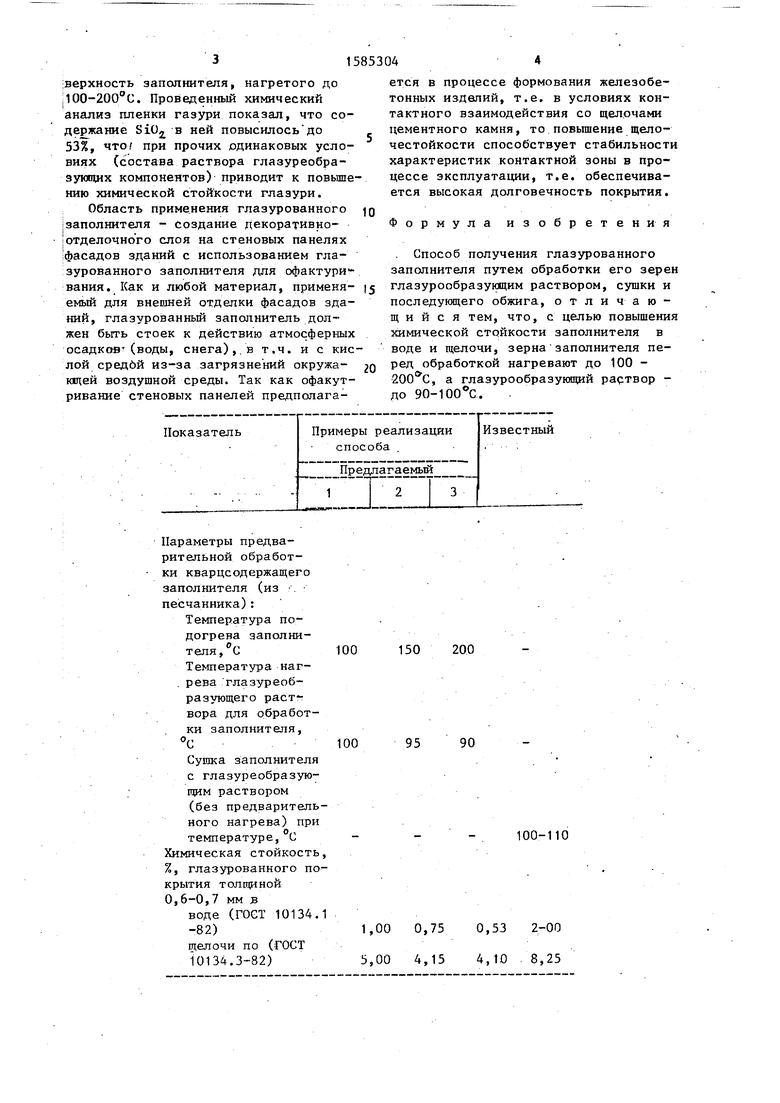

Свойства предлагаемого и известного заполнителей с глазурованным покрытием представлены в таблице.

Способ обеспечивает получение заполнителя со стойкостью глазурованного покрытия в воде 0,53-1,00%, в щелочи 4,10-5,05%.

Кремне зем SiO, присутствующий в большом количестве в кварцсодержащий подложке, становится составной частью глазури. Процесс химического взаимодействия усиливается при нанесении раствора глазуреобразую,щих компонентов, нагретого до 90-100 С, на посд

00 СП

00

isepXHocTb заполнителя, нагретого до |100-200 с. Проведенный химический анализ пленки газури показал, что содержание SiO в ней повысилось до 53%, ЧТО при прочих одинаковых условиях (состава раствора глазуреобра- зующих компонентов) приводит к повьше нию химической стойкости глазури.

Область применения глазурованного iзаполнителя - создание декоративно- 1 отделочного слоя на стеновых панелях ;фасадов зданий с использованием глазурованного заполнителя ппя офактури- вания. Как и любой материал, применя- емый для внешней отделки фасадов зданий, глазурованный заполнитель должен быть стоек к действию атмосферных осадков (воды, снега),.в т.ч. и с кислой средбй из-за загрязнений окружа- идей воздушной среды. Так как офакут- ривание стеновых панелей предполагается в процессе формования железобетонных изделий, т.е. в условиях контактного взаимодействия со щелочами цементного камня, то повьпиение щело- честойкости способствует стабильности характеристик контактной зоны в процессе эксплуатации, т.е. обеспечивается высокая долговечность покрытия.

Формула изобретения

Способ получения глазурованного заполнителя путем обработки его зерен глазурообразующим раствором, сушки и последующего обжига, отличаю- щ и и с я тем, что, с целью повышения химической стойкости заполнителя в воде и щелочи, зерна заполнителя перед обработкой нагревают до 100 - , а глазурообразуюпщй раствор - до 90-100 0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1990 |

|

SU1779682A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПОРИСТОГО МАТЕРИАЛА | 2002 |

|

RU2197423C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2024 |

|

RU2836941C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО МАТЕРИАЛА | 2002 |

|

RU2197424C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2018498C1 |

| БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2608102C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2095331C1 |

| КИРПИЧНАЯ ГЛАЗУРЬ | 2008 |

|

RU2386606C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| Сырая матовая глазурь | 1981 |

|

SU1066954A1 |

Изобретение касается строительных материалов и может быть использовано для получения глазурованного заполнителя с декоративными свойствами. Для повышения химической стойкости заполнителя в воде и щелочи обработку и сушку заполнителя осуществляют путем нагрева зерен заполнителя до 100-200°С, которые покрывают глазуреобразующим раствором, подогретым до 90-100°С. Получаемый глазурованный заполнитель характеризуется стойкостью в воде 0,53-1,00%, в щелочи 4,10-5,05%. 1 табл.

Примеры реализации способа ,

Предлагаемый

..-.-. ..-™-.

123

Параметры предварительной обработки кварцсодержащего заполнителя (из . песчанника):

Температура подогрева заполнителя, с Температура нагрева глазуреоб- разующего раствора для обработки заполнителя, С

Сушка заполнителя с глазуреобразую- щим раствором (без предварительного нагрева) при температуре, С Химическая стойкость %, глазурованного покрытия толщиной 0,6-0,7 мм в

воде (ГОСТ 10134.

-82)

щелочи по (гост

Известный

150

200

95

90

100-110

0,75 4,15

0,53 4,10

2-00

8,25

| Суспензия для получения глазурован-НОгО пЕСКА | 1979 |

|

SU814951A1 |

| Раствор для получения глазурованного песка | 1986 |

|

SU1337374A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-08-15—Публикация

1988-01-11—Подача