Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления ограждающих конструкций и изделий из легкого бетона.

Цепь изобретения - ускорение поризации и схватывания смеси, повышение прочности бетона.

Пыль-уноса производства ферросилиция имеет химический состав, %: . SiOj, 91-95,6; 1.0-1 Al2.0g 0,8-1,6; CaO 0,8-1,1; MgO 1,4-1,8; Rj,0 0,4-0,6; ЗОэ 0,4-0,5; п.п.п, 1,3-1,6. Основной составляющей пьши- уноса является безводный ам:орфный кремнезем в частицах размером менее i 1 мкм и плотностью 2,26 г/см . Удельная площадь поверхности отходов 25000-35000 .

Совместное включение в смесь хлористого аммония () и пьши-уно- са производства ферросилиция при указанном соотношении компонентов смеси и использовании в качестве основного вяжущего портландцемента позволяет одновременно достигнуть трех положительных эффектов в смеси: интенсификации пенной поризации, ускорения схватывания и повьш1ения прочности пропаренного бетона. Исследования показали, что интенсификация поризации смеси по сравнению с известными смесями достигается за счет того, что пенная пориг.ация смеси при перемепзисл

00

сд.

00

о ;о

вании в турбулентном смесителе проходит в условиях допол штельного к защемленному воздуху притока газовой фазы вследствие взаимодействия хлорис- того аммония и извести (гидрата окиси кальция) С образованием а шнака, а также за счет более высокого содержания в смеси коллоидной фаэк, источником которой наряду с портландцеме.н-; iтом является пыль-уноса производства |ферросилиция. Роль коллоидной фазы состоит в усилении воздухоудерживаю- щей способности смеси и повышении устойчивости в ней пенных пузьфьков „ Эти особенности смеси позволяют применять мик|)одобавку алюминиевой пудры только для стабилизации объема залитой в форму поризованной смеси (в всех поризованных .смесях неизбежно оп ределенное водоотделение после заливки) .

Ускорение схватывания смеси обусловлено тем, что в результате вышеуказанной обменной реакции в смеси помимо аммиака образуется хлористый кальций. Установлено, что совместное присутствие в смеси хлористой соли и аморфного кремнезема,пьти-уноса усиливается активизирующее влияние каж- дои из этих добавок на процессы г:вд- ратации цемента, а также взаимодействия продуктов гидратации и извести с каменноугольной золой и доменным шлаком. В результате достигается не толь ко ycкopeliиe схватьшанля поризованной смеси, но и повьшение прочности бетона в условиях пропаривания вследствие образования оптимального соотношения в кристаллогидратных новооб- разованиях гидросиликатов, гидрогранатов и гидросульфоалюминатов кальция с преимущественным содержанием волокнистых низкоосновньк гидросиликатов. Особенность предлагаемой смеси по сравнению с известной для получения оптимального фазового состава новооб разований состоит также в большем содержании золы и меньшем содержании гранулированного шлака.

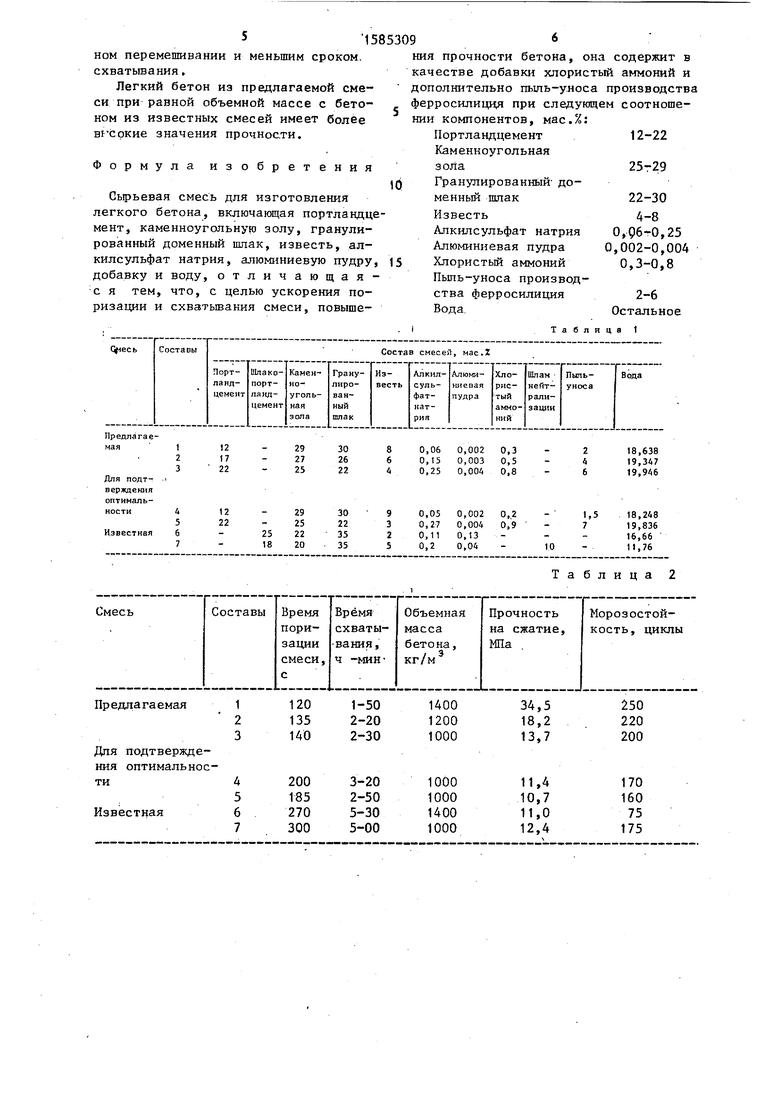

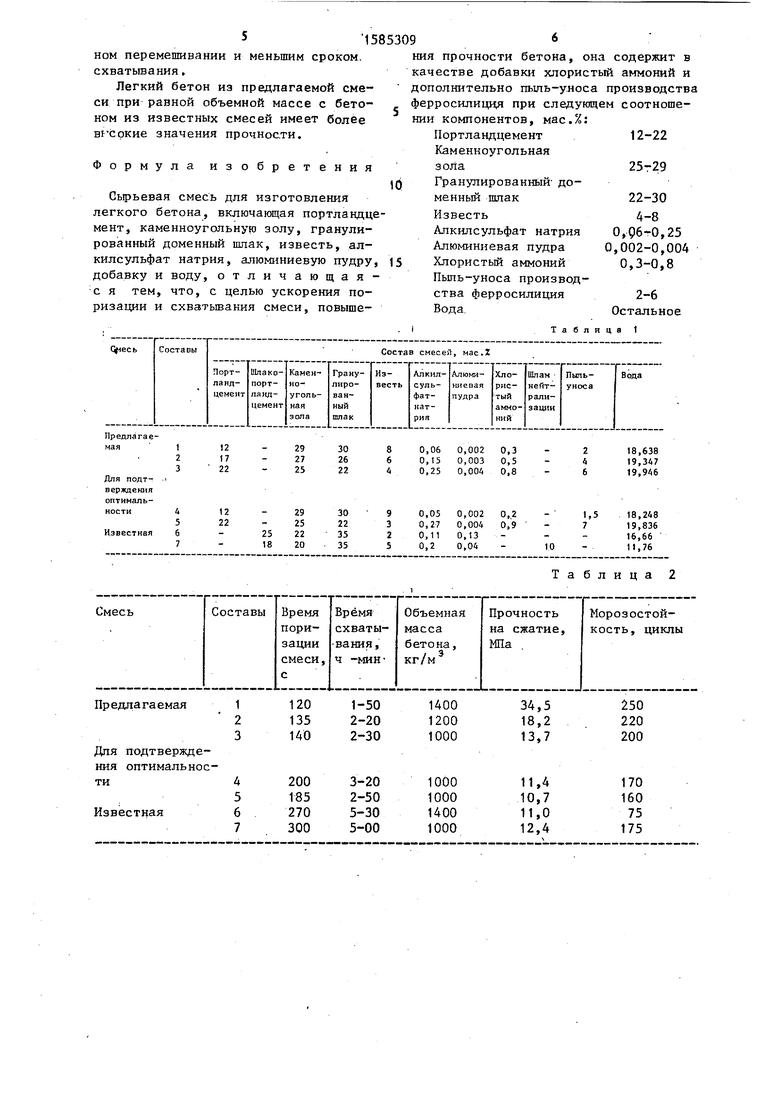

Предлагаемая смесь .позволяет получить результат, заключающийся в том, что легкий бетон в диапазоне объемной массы 1000-1400 кг/м характеризуется прочностью на сжатие соответ- ственно 14-35 МПа. Это открьшает возможность комплексного применения одного и того же вида легкого бетона на основе попутных продуктов про мьшленности для изготовления всех изделий домостроения (панели наружных и внутренних стен, панели перекрытий, балконные плиты и др.). Эти качества предлагаемой смеси в сочетании с повышенной пластичностью обусловливает также особенную эффективность ее применения для строительства малоэтажных и многоэтажных монолитных домов. Дпя приготовления легкого бетона из предлагаемой смеси готовят три смеси компонентов, включающие, мас.%: портландцемент М 400 12-22; каменноугольная зола с удельной поверхностью 3200 25-29; гранулированный доменный шлак фр. ё: 10. мм 22-30; молотая известь-кипелка 4-8; алкилсульфат натрия (моющее средство Прогресс) 0,06-0,25; алюминиевая пудра ПАП-3 0,002-0,004; -хлористый аммоний 0,3- 0,8; пыль-уноса производства ферро- силипия 2-6; вода 185683-19,946 (составы 1-3). Одновременно для подтверждения оптимальности предлагаемых составов готовят две смеси с содержанием компонентов, выходящим за заявляемые границы (составы 4 и 5), Кроме того, готовят известные смеси (составы 6 и 7) .

Приготовления равнопластичных смесей (погружение стандартного конуса 3-4 см) осуществляют обычным способам в турбулентном смесителе типа С-868, отмечая при этом время поризации смесей до получения заданной объемной массы. Из поризованных смесей формовали образцы размером 10x10x10 см, и после схватывания, контролируемого с помордью конического пластометра, пропаривали образцы при 95-100 С по режиму 3+10+3 ч. После последующего высушивания образцы в возрасте 28 сут. испытывали-для определения объемной массы, прочности и морозостойкости. Конкретные примеры составов смесей и их физико-механические свойства приведены в табл. 1 и 2.

Как видно из данных табл. 2, предлагаемая смесь характеризуется по -- сравнеьшю с известными ускоренньи-ш пенной поризацией и схватыванием, а полученный легкий бетон - более вы- - сокой прочностью.

Предлагаемая смесь по сравнению с известной характеризуется более ин- тенсивной поризацией при.турбулентном перемешивании и меньшим сроком, схватывания,

Легкий бетон из предлагаемой смеси при равной объемной массе с бетоном из известных смесей имеет более высокие значения прочности.

Формула изобретения

Сьрьевая смесь для изготовления легкого бетона, включакщая портландцемент, каменноугольную золу, гранулированный доменный пшак, известь, ал- килсульфат натрия, алюминиевую пудру, добавку и воду, отличающая- с я тем, что, с целью ускорения по- ризации и схвзтьтания смеси, повышения прочности бетона, она содержит в качестве добавки хлористый аммоний и дополнительно пьть-уноса производства ферросилиции при следующем соотношении компонентов, мас.%:

Портландцемент12-22

Каменноугольная

зола25т29

Гранулированньш- доменный пшак22-30 Известь4-8 Алкилсульфат натрия 0,Q6-0,25 Алюминиевая пудра 0,002-0,004 Хлористый аммоний 0,3-0,8 Пьть-уноса производства ферросилиция 2-6 Вода. Остальное

IТаблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2303021C1 |

| Легкобетонная смесь и способ еепРигОТОВлЕНия | 1979 |

|

SU814942A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2001 |

|

RU2209801C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГАЗОБЕТОНА | 2016 |

|

RU2635687C1 |

| Ячеистобетонная смесь и способ ее приготовления | 1984 |

|

SU1219575A1 |

| Ячеистобетонная смесь | 1975 |

|

SU562534A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| Сырьевая смесь для изготовления легкого бетона | 1982 |

|

SU1033474A1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1982 |

|

SU1070129A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления ограждающих и несущих конструкций жилых и гражданских зданий. Цель изобретения - ускорение поризации и схватывания смеси, повышение прочности бетона. Сырьевая смесь включает следующие компоненты, мас.%: портландцемент 12-22

каменноугольная зола 25-29

гранулированный доменный шлак 22-30

известь 4-8

алкилсульфат натрия 0,06-0,25

алюминиевая пудра 0,002-0,004

хлористый аммоний 0,3-0,8

пыль уноса производства ферросилиция 2-6

вода остальное. Время поризации смеси 120-140 с, время схватывания 1 ч 50 мин - 2 ч 30 мин, прочность 13,7-34,5 МПа. 2 табл.

подтверждеоптимальнос

стная

4 5 6 7

200 185 270

300

3-20 2-50 5-30 5-00

Таблица 2

170

160

75

175

| Волженский А.В | |||

| и др | |||

| Применение зол и топливных шлаков в производстве строительных материалов | |||

| М.: Строй- издат, 1984, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1502533A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-08-15—Публикация

1988-07-07—Подача