Изобретение относится к технике очистки, в частности мойки мелких деталей, и может быть использовано для мойки мелких деталей типа шариков и шаровых линз после операции их доводки.

Цель изобретения - повышение производительности и качества мойки деталей после проведения операции их доводки.

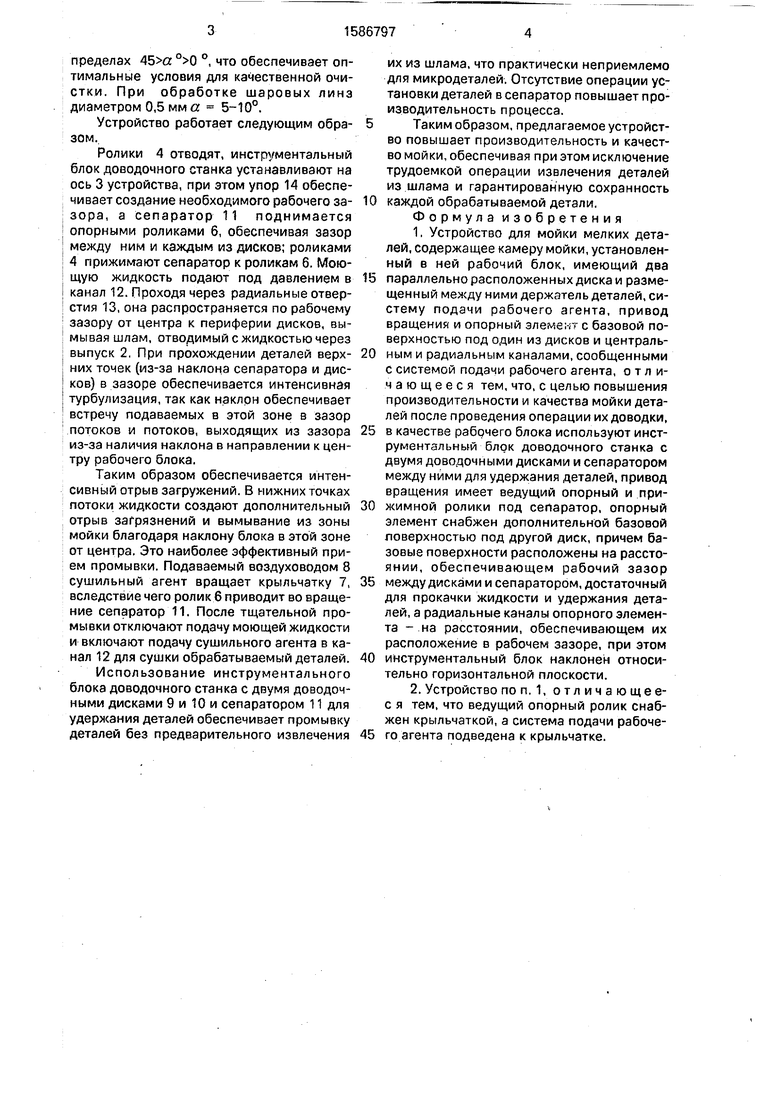

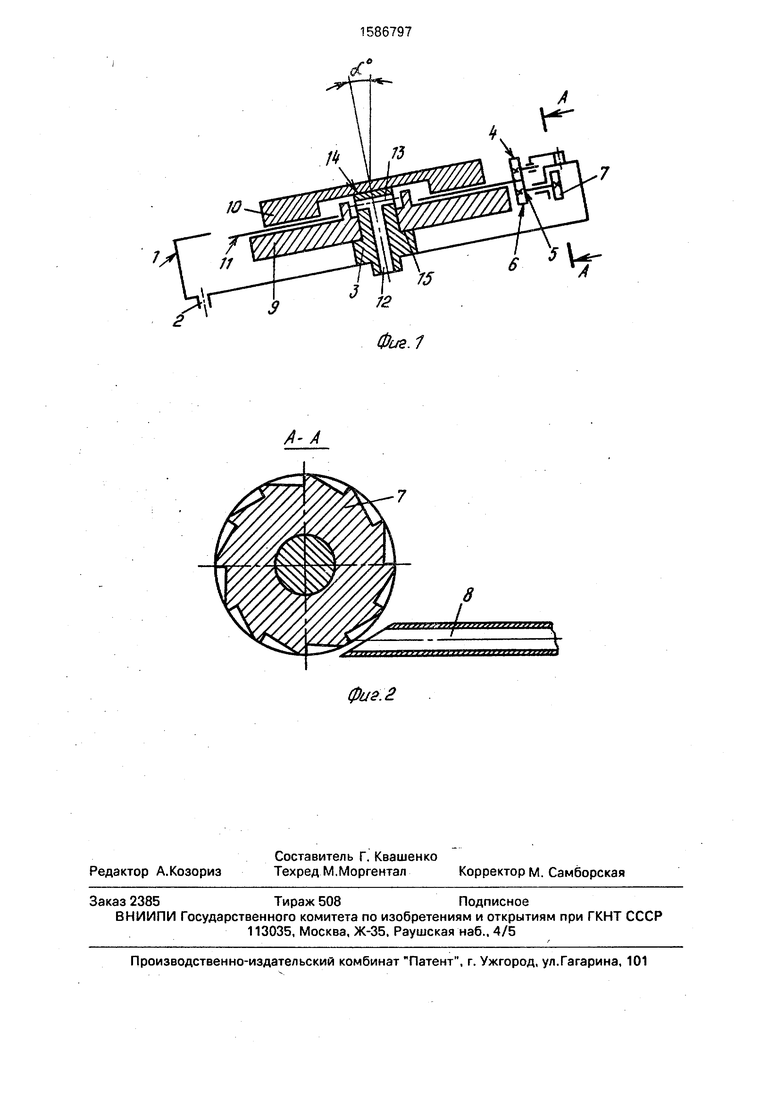

На фиг. 1 показана конструктивная схема устройства; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит камеру 1, в которой имеется выпуск 2 и закреплен опорный элемент в виде оси 3. На камере 1 закреплены откидные прижимные ролики 4 и на оси 5 опорные ролики 6, на другом конце оси 5 установлена крыльчатка 7, связанная с системой подачи сушильного агента воздуховодов 8 (фиг. 2). На ось 3 устанавливается

рабочий блок в виде инструментального блока доводочного станка, содержащий нижний 9 и верхний 10 диски и расположенный между ними сепаратор 11. Ось 3 содержит канал 12 и радиальные каналы 13, связанные с системами (не показаны) подачи моющей жидкости и сушильного агента, а также базовые поверхности в виде упора 14 и выступа 15, благодаря наличию которых создается необходимый рабочий зазор между дисками 9 и 10, оптимальная величина которого, установленная экспериментально и определяемая условиями удаления шлама и невыпадения обрабатываемых деталей из отверстий сепаратора, на 10-50% превышает диаметр обрабатываемых деталей. При обработке шаровых линз диаметром 0,5 мм рабочий зазор равен 0,6-0,7 мм. Ось отклонена от вертикали на угол а °, находящийся в

сл

00

о VJ

ю VJ

пределах , что обеспечивает оптимальные условия для качественной очистки. При обработке шаровых линз диаметром 0,5 мм « 5-10°.

Устройство работает следующим образом..

Ролики 4 отводят, инстр/ментальный блок доводочного станка устанавливают на ось 3 устройства, при этом упор 14 обеспечивает создание необходимого рабочего за- зора, а сепаратор 11 поднимается опорными роликами 6, обеспечивая зазор между ним и каждым из дисков; роликами 4 прижимают сепаратор к роликам 6. ГЛою- щую жидкость подают под давлением в канал 12. Проходя через радиальные отверстия 13, она распространяется по рабочему зазору от центра к периферии дисков, вымывая шлам, отводимый с жидкостью через выпуск 2. При прохождении деталей верхних точек (из-за наклон.а сепаратора и дисков) в зазоре обеспечивается интенсивная турбулизация, так как наклон обеспечивает встречу подаваемых в этой зоне в зазор потоков и потоков, выходящих из зазора из-за наличия наклона в направлении к центру рабочего блока.

Таким образом обеспечивается интенсивный отрыв загружений. В нижних точках потоки жидкости создают дополнительный отрыв загрязнений и вымывание из зоны мойки благодаря наклону блока в этой зоне от центра. Это наиболее эффективный прием промывки. Подаваемый воздуховодом 8 сушильный агент вращает крыльчатку 7, вследствие чего ролик 6 приводит во вращение сепаратор 11. После тщательной промывки отключают подачу моющей жидкости и включают подачу сушильного агента в канал 12 для сушки обрабатываемый деталей.

Использование инструментального блока доводочного станка с двумя доводочными дисками 9 и 10 и сепаратором 11 для удержания деталей обеспечивает промывку деталей без предварительного извлечения

их из шлама, что практически неприемлемо для микродеталей. Отсутствие операции установки деталей в сепаратор повышает производительность процесса.

Таким образом, предлагаемое устройство повышает производительность и качество мойки, обеспечивая при этом исключение трудоемкой операции извлечения деталей из шлама и гарантированную сохранность

каждой обрабатываемой детали.

Формула изобретения

1,Устройство для мойки мелких деталей, содержащее камеру мойки, установленный в ней рабочий блок, имеющий два

параллельно расположенных диска и размещенный между ними держатель деталей, систему подачи рабочего агента, привод вращения и опорный элеме;- т с базовой поверхностью под один из дисков и центральным и радиальным каналами, сообщенными С системой подачи рабочего агента, отличающееся тем, что, с целью повышения производительности и качества мойки деталей после проведения операции их доводки,

в качестве рабочего блока используют инструментальный блок доводочного станка с двумя доводочными дисками и сепаратором между ними для удержания деталей, привод вращения имеет ведущий опорный и прижимной ролики под сепаратор, опорный элемент снабжен дополнительной базовой поверхностью под другой диск, причем базовые поверхности расположены на расстоянии, обеспечивающем рабочий зазор

между дисками и сепаратором, достаточный для прокачки жидкости и удержания деталей, а радиальные каналы опорного элемента - на расстоянии, обеспечивающем их расположение в рабочем зазоре, при этом

инструментальный блок наклонен относительно горизонтальной плоскости.

2.Устройство по п. 1, отличающее- с я тем, что ведущий опорный ролик снабжен крыльчаткой, а система подачи рабочего агента подведена к крыльчатке.

72 0us.7

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки плоских поверхностей деталей | 1972 |

|

SU878531A1 |

| "Установка для мойки деталей "Тома" | 1990 |

|

SU1741934A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| СПОСОБ ДВУСТОРОННЕЙ ДОВОДКИ ТОРЦОВ ДЕТАЛЕЙ | 1989 |

|

RU2016747C1 |

| ПОЛУАВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ДОВОДКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1966 |

|

SU225027A1 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2069616C1 |

| Станок для доводки поверхностей вращения | 1982 |

|

SU1039700A1 |

| СПОСОБ БЕСЦЕНТРОВОЙ АБРАЗИВНОЙ ДОВОДКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344919C2 |

| Устройство для доводки плоских поверхностей деталей | 1987 |

|

SU1458187A2 |

Изобретение относится к технике очистки и может быть использовано для мойки деталей типа шариков и шаровых линз после операции их доводки. Благодаря использованию инструментального блока доводочного станка с двумя доводочными дисками и размещенными между ними сепаратором для удержания деталей, а также благодаря наличию опорного элемента с двумя базовыми поверхностями под диски, разнесенными на расстояние, обеспечивающее требуемый зазор между дисками, появляется возможность повысить производительность и качество мойки за счет упрощения технологического процесса мойки с проведением ее без разборки после доводки. Наклон дисков и сепаратора с деталями относительно горизонтальной поверхности, а также подача рабочего агента в центральную часть зазора между дисками обеспечивают в верхней зоне турбулизацию потоков рабочего агента из-за их столкновения при подаче и сливе жидкости в этой зоне и вымывание загрязнений из зоны мойки в нижней части расположения дисков. 1 з.п. ф-лы, 2 ил.

Фи9.2

8

ifiT-r y i Y i

| Моечная машина для очистки мелких деталей | 1974 |

|

SU630013A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1990-08-23—Публикация

1988-09-30—Подача