сл

00 05 00

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением и машина для его осуществления | 1978 |

|

SU863254A1 |

| Устройство для сварки трением | 1976 |

|

SU716743A1 |

| Машина для сварки трением | 1977 |

|

SU747656A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2001 |

|

RU2196031C2 |

| Машина для ориентированной сварки трением длинномерных изделий из 3-х деталей | 1987 |

|

SU1418018A1 |

| Способ сварки трением деталей из разнородных металлов | 1989 |

|

SU1764901A1 |

| Способ сварки трением | 1984 |

|

SU1181828A1 |

| Пресс | 1983 |

|

SU1165545A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ТРЕНИЕМ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО, ТИПА БОЛТ | 2006 |

|

RU2327554C2 |

| Способ сварки трением | 1984 |

|

SU1449285A1 |

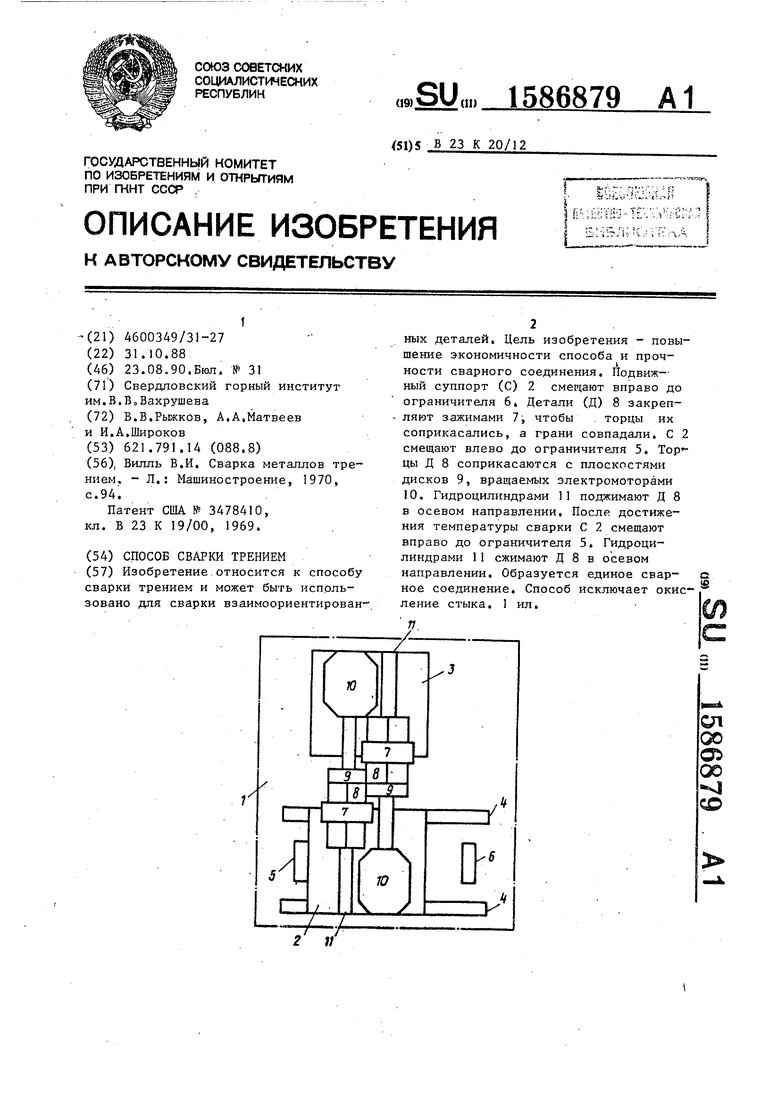

Изобретение относится к способу сварки трением и может быть использовано для сварки взаимоориентированных деталей. Цель изобретения - повышение экономичности способа и прочности сварного соединения. Подвижный суппорт [С] 2 смещают вправо до ограничителя 6. Детали [Д] 8 закрепляют зажимами 7, чтобы торцы их соприкасались, а грани совпадали. С 2 смещают влево до ограничителя 5. Торцы Д 8 соприкасаются с плоскостями дисков 9, вращаемых электромоторами 10. Гидроцилиндрами 11 поджимают Д 8 в осевом направлении. После достижения температуры сварки С 2 смещают вправо, до ограничителя 5. Гидроцилиндрами 11 сжимают Д 8 в осевом направлении. Образуется единое сварное соединение. Способ исключает окисление стыка. 1 ил.

/ ;/

Изобретение относится к сварке трением и может быть использовано для сваривания взаимоориентированных

деталей.

Целью изобретения является повьше- ние экономичности способа и прочности сварного соединения.

На чертеже приведено устройство для осуществления предлагаемого cnocoба. .

Устройство включает станину 1, подвижный 2 и неподвижный 3 суппорты, направляющие 4, ограничители 5 и 6, зажимы 7, свариваемые детали 8, диски 9 из термостойкого- материала, электромоторы 10 и гидроцилиндры 11,

Способ осуществляют следующим образом.

Сначала производят закрепление де- талей в зажимах. Для этого подвижный суппорт 2 по направляющим 4 смещают вправо до ограничителя 6. Детали 8 вставляют в зажимы 7, чтобы торцы их соприкасались, в случае необходимости ориентируют так, чтобы грани их совпали, и закрепляют. Затем производят нагрев свариваемых торцов. Для этого подвижный суппорт 2 по направляющим 4 смещают влево до ограничителя 5 так J чтобы торцы закрепленных деталей 8 находились в одной плоскости, а оси их были параллельны и смещены одна относительно другой на длину.поперечного сечения детали. Торцы дета лей В вводят в соприкосновение с пло костями дисков 9, вращаемых электромторами 10, так, чтобы ось диска ,9 совпадала с осью разогреваемой детал В, Гидроцилиндрами 11 производят под жатие деталей в. осевом направлении для увеличения силы трения между торцами деталей. В и плоскостями дисков После достижения торцами деталей В температуры сварки.производят про- ковку, для чего подвижный суппорт 2 по направляющим 4 смещают вправо до ограничителя 6. В результате этого плоскости вращающихся дисков начинают смещаться с торцов деталей, но одновременно торец одной детали надвигается на торец другой. После того как плоскости дисков полностью сдвигаются с торцов деталей, торцы самих деталей полностью совмещают- ся. После этого гидроцилиндрами 11

производят сжатие деталей в осевом направлении, образуется сварное соединение. Так как первоначально при закреплении деталей 8 они были ориентированы так, что грани их совпадали, после фазы разогрева и сжатия гидроцилиндрами 11 грани сваренных деталей совпадут.

Диски для нагрева торцов деталей должны быть выполнены.из температу- ростойкогоi материала, кроме того, материал должен обладать повьшенной износостойкостью и быть сравнительно дешев. Таким материалом может служить керамика, аналогичная керамике, применяемой при изготовлении режущих металлообрабатывающих инструментов, Размеры дисков определяют исходя из размеров торцов свариваемых деталей, диаметр диска должен быть равен диагонали, торца детали. Неподвижное закрепление деталей с предварительной пространственной ориентировкой их позволяет производить сварку деталей имеющих практически любую конфигурацию торца.

Предлагаемый, способ исключает повышенные затраты энергии, поскольку для его осуществления не требуется диск большого диаметра с осью вращения, находящейся за пределами тбрцов сварив аемых деталей, позволяет увеличить прочность сварного соединения за счет исключения окисления стыка,

формула изобретения Способ сварки трением, включающий разогрев торцов свариваемых деталей с помощью вращающегося диска из тем- пературостойкого материала и последущую проковку, отличающий- с я тем, что, с целью повышения экономичности способа и прочности сварного соединения, свариваемые детали устанавливают параллельно одна .другой со смещением, соответствующим длине поперечного сечения детали, пр этом торцы свариваемых деталей размещают в одной плоскости, Щ1Я разогрва каждого торца используют самостоятельный диск, ось которого совмещают с осью детали, а перед проковкой осуществляют относительное смещение торцов дисков и сварив.аемых деталей до совмещения осей последних.

| , Вилль В.И | |||

| Сварка металлов трением | |||

| - Л.: Машиностроение, 1970, с.94 | |||

| Патент США № 3478410, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-23—Публикация

1988-10-31—Подача