надежности контакта токоведущих частей, срока службы .путем дополнительного отвода тепла от корпусов и качества сварного шва путем снижения уровня остаточных напряжений. Устройство содержит подвижный 3 и неподвижный 1 корпуса. В корпусе 3 имеется отверстие для центратора 5, нижний торец которого снабжен сменной насадкой 6, а верхний торец-радиальным ри флением 19, В корпусе 3 имеется эксцентричное отверстие с конусом у основания для электрододержате- ля 9 с электродом 2. Над центратором 5 установлен шток 13, взаимодействующий с центратором 5 при включении электромагнита 21 После сварки центратор 5 опускают и насадка 6 обжимает шов по радиусу, что устраняет

остаточные напряжения. Продольные канавки на корпусе позволяют охлаждать подвижный корпус 3. 3 ило

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки кольцевых швов | 1985 |

|

SU1258665A1 |

| Электродная головка для контактной точечной сварки кольцевого шва | 1977 |

|

SU659315A1 |

| Горелка для дуговой сварки в защитных газах (ее варианты) | 1984 |

|

SU1175642A1 |

| Устройство для сварки наклонным электродом | 1977 |

|

SU749591A2 |

| Устройство для сварки кольцевых швов | 1987 |

|

SU1433705A1 |

| ЦЕНТРАТОР ДЛЯ СБОРКИ И СВАРКИ КОЛЬЦЕВЫХ ШВОВ | 2015 |

|

RU2599469C1 |

| Устройство для контактнойТОчЕчНОй СВАРКи | 1978 |

|

SU799928A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ ПРИВАРКИ ТРУБ К ТРУБНЫМ ДОСКАМ | 1966 |

|

SU216869A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1991 |

|

SU1831821A3 |

| Двухдуговая головка для сварки кольцевых швов | 1980 |

|

SU925595A1 |

Изобретение относится к сварочному производству, в частности к устройствам для приварки труб малого диаметра к трубной решетке, и может быть использовано при изготовлении теплообменных аппаратов. Цель изобретения - повышение производительности путем упрощения подготовки к работе, надежности путем обеспечения надежности контакта токоведущих частей, срока службы путем дополнительного отвода тепла от корпусов и качества сварного шва путем снижения уровня остаточных напряжений. Устройство содержит подвижный 3 и неподвижный 1 корпусы. В корпусе 3 имеется отверстие для центратора 5, нижний торец которого снабжен сменной насадкой 6, а верхний торец - радиальным рифлением 19. В корпусе 3 имеется эксцентричное отверстие с конусом у основания для электрододержателя 9 с электродом 2. Над центратором 5 установлен шток 13, взаимодействующий с центратором 5 при включении электромагнита 21. После сварки центратор 5 опускают вниз и насадка 6 обжимает шов по радиусу, что устраняет остаточные напряжения. Продольные канавки на корпусе позволяют охлаждать подвижный корпус 3. 3 ил.

Изобретение относится к сварочному производству, в частности к устройст- вам для приварки труб малого диаметра к трубной решетке, и может быть использов-ано при изготовлении тепло- обменных аппаратов.

Целью изобретения является повыше- кие производительности путем, упрощения подготовки к работе, повышение надежности путем обеспечения надежности контакта токоведуш 1Х частей, повышение срока службы путем дополнительного отвода тепла от корпусов и J повьшение качества сварного шва путем снижения уровня остаточных напря- .

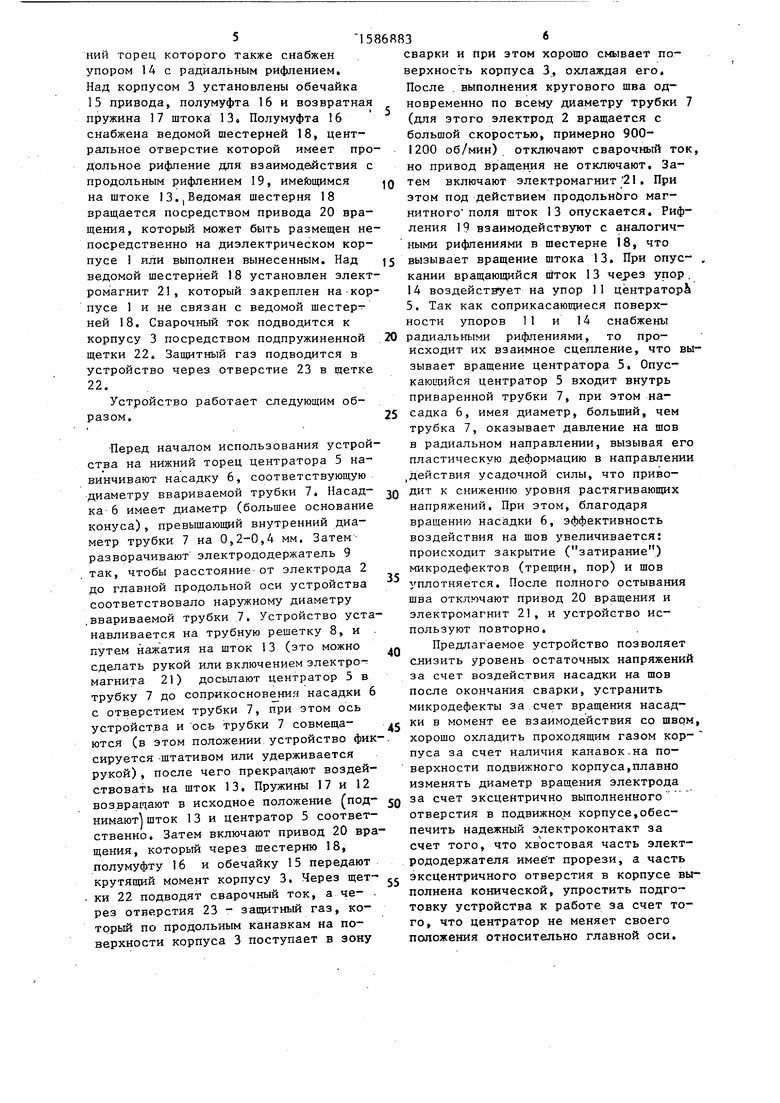

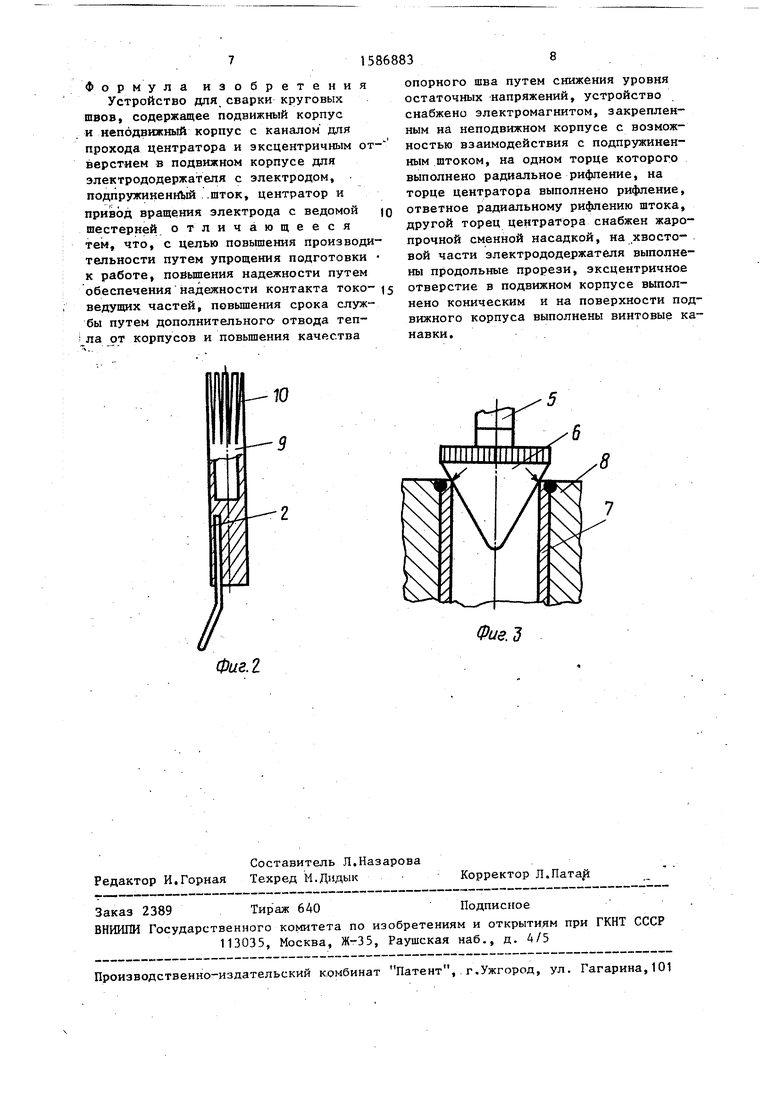

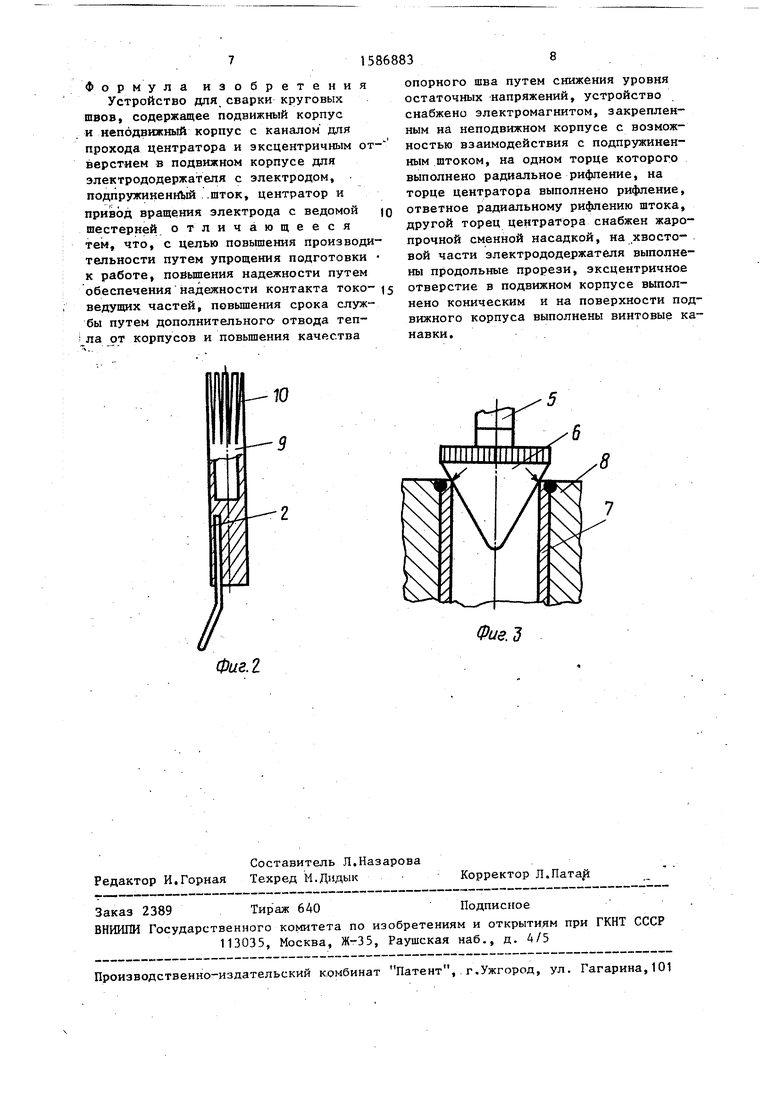

На фиг.1 изображено предлагаемо1е устройство, продольный разрез; на фиг.2 - электрододержатель, общий вид; на фиг.З - схема воздействия насадки на круговой -шов (стрелками: показано направление усилия для воздействия насадки на шов),

Устройство состоит из диэлектричекого неподвижного корпуса 1, в который вмонтирован механизм 2 вращения электрода, содержащий подвижный корпус 3. Корпуса 1 и 3 соединены между собой рядом шариков А, которые- наполовину входят в корпусы 1 и 3, оразуя совмещенный подшипник. В корпусе 3 имеется центральное отверстие для прохода центратора 5, нижний торец которого снабжен сменной насадкой 6, представляющей;собой конус из жаропрочного материала (например, керамики, стали о Большее основание конической насадки 6 имЪет диаметр, . превьппающий внутренний диаметр ввариваемой трубки 7 в трубную решетку

5

„

с

0

В корпусе 3 имеется эксцентричное отверстие для размещения в нем электро- додержателя 9 Верхняя часть (донная частьУ эксцентричного отверстия в корпусе 3 выполнена конической, а хвостовая часть электрододержателя 9 имеет продольные прорези 10. При установке электрододержателя 9 в отверстие в корпусе 3 коническая его поверхность изгибает прорезную часть электрододержателя 9 к центру, при этом возникают упругие силы, стремящиеся возвратить хвостовую часть электрододержателя 9 в исходное (цилиндрическое положение. Благодаря этому электрододержатель 9 надежно закрепляется в корпусе 3, что обеспечивает хороший электроконтакт между ними. Это повышает надежность работы устройства и снижает требования к точности изготовления внутренней поверхности отверстия в корпусе 3 и наружной поверхности электрододержателя 9. В последнем имеется эксцентричное отверстие для установки в нем неплавящегося электрода 2. Это позволяет путем поворота . электрододержателя 9 вокруг своей продольной оси изменять положение (удаление) электрода 2 относительно главной оси устройства, что обеспечивает плавность изменения диаметра вращения электрода 2 в широком диапазоне.

Верхний торец центратора 5 снабжен упором 1I с радиальным рифлением. Под упором 11 установлена возвратная пружина 12, свободное положение которой показано на фиг„1, Тое пружина 12 поднимает центратор 5 над свари- в аемой трубкой 7. Над центратором 5, соосно ему, установлен шток 13, нижНИИ торец которого также снабжен упором 14 с радиальным рифлением, Над корпусом 3 установлены обечайка 15 привода, полумуфта 16 и возвратная пружина 17 штока 13. Полумуфта 16 снабжена ведомой шестерней 18, центральное отверстие которой имеет продольное рифление дпя взаимодействия с продольным рифлением 19, имейщимся на штоке 13.,Ведомая шестерня 18 вращается посредством привода 20 вращения, который может быть размещен непосредственно на диэлектрическом корпусе 1 или выполнен вынесенным. Над ведомой шестерней 18 установлен электромагнит 21, который закреплен на корпусе 1 и не связан с ведомой шестерней 18. Сварочный ток подводится к корпусу 3 посредством подпружиненной щетки 22. Защитный газ подводится в устройство через отверстие 23 в щетке 22.

Устройство работает следующим об- р аз ом.

Перед началом использования устройства на нижний торец центратора 5 навинчивают насадку 6, соответствующую диаметру ввариваемой трубки 7. Насадка 6 имеет диаметр (большее основание конуса), превышающий внутренний диаметр трубки 7 на 0,2-0,4 мм. Затем разворачивают электрододержатель 9

чтобы расстояние-от электрода 2

сварки и при этом хорошо смывает поверхность корпуса 3, охлаждая его. После . выполнения кругового шва одновременно по всему диаметру трубки 7 (для этого электрод 2 вращается с большой скоростью, примерно 900- 1200 об/мин) отключают сварочньй ток, но привод вращения не отключают. Затем включают электромагнит ; 21 . При этом под действием продольного магнитного поля шток 13 опускается. Рифления 19 взаимодействуют с аналогичными рифлениями в шестерне 18, что вызывает вращение штока 13, При опус- , кании вращающийся ntTOK 13 через упор , 14 воздействует на упор 11 цёнтратор& 5. Так как соприкасающиеся поверхности упоров 11 и 14 снабжены радиальными рифлениями, то происходит их взаимное сцепление, что вызывает вращение центратора 5, Опускающийся центратор 5 входит внутрь приваренной трубки 7, при этом насадка 6, имея диаметр, больший, чем трубка 7, оказывает давление на шов в радиальном направлении, вызывая его пластическую деформацию в направлении действия усадочной силы, что приводит к снижению уровня растягивающих напряжений. При этом, благодаря вращению насадки 6, эффективность воздействия на шов увеличивается: происходит закрытие (затирание) микродефектов (трещин, пор) и шов уплотняется. После полного остывания шва отключают привод 20 вращения и электромагнит 21, и устройство используют повторно.

Предлагаемое устройство позволяет снизить уровень остаточных напряжений за счет воздействия насадки на шов после окончания сварки, устранить микродефекты за счет вращения насадки в момент ее взаимодействия со швом, хорошо охладить проходящим газом кор- пуса за счет наличия капавок-на поверхности подвижного корпуса,плавно изменять диаметр вращения электрода

30

35

40

45

так,

до главной продольной оси устройства соответствовало наружному диаметру

.ввариваемой трубки 7. Устройство устанавливается на трубную решетку 8, и . путем наж атия на шток 13 (это можно сделать рукой или включением электромагнита 21) досылают центратор 5 в трубку 7 до соприкосновения насадки 6 с отверстием трубки 7, при этом ось устройства и ось трубки 7 совмещаются (в этом положении устройство фиксируется -штативом или удерживается рукой), после чего прекращают воздействовать на шток 13, Пружины 17 и 12 возвращают в исходное положение (под- jO а счет эксцентрично выполненного нимают шток 13 и центратор 5 соответ- отверстия в подвижном корпусе,обес- ственно. Затем включают привод 20 вра- печить надежный электроконтакт за щения, который через шестерню 18, счет того, что хвостовая часть элект- полумуфту 16 и обечайку 15 передают рододержателя имее т прорези, а часть крутящий момент корпусу 3, Через щет- 55 эксцентричного отверстия в корпусе вы- ки 22 подводят сварочный ток, а че- . полнена конической, упростить подго- рез отверстия 23 - защитный газ, ко- товку устройства к работе за счет то- торьй по продольным канавкам на по- го, что центратор не меняет своего верхности корпуса 3 поступает в зону положения относительно главной оси.

д 5

20

6R83

сварки и при этом хорошо смывает поверхность корпуса 3, охлаждая его. После . выполнения кругового шва одновременно по всему диаметру трубки 7 (для этого электрод 2 вращается с большой скоростью, примерно 900- 1200 об/мин) отключают сварочньй ток, но привод вращения не отключают. Затем включают электромагнит ; 21 . При этом под действием продольного магнитного поля шток 13 опускается. Рифления 19 взаимодействуют с аналогичными рифлениями в шестерне 18, что вызывает вращение штока 13, При опус- , кании вращающийся ntTOK 13 через упор , 14 воздействует на упор 11 цёнтратор& 5. Так как соприкасающиеся поверхности упоров 11 и 14 снабжены радиальными рифлениями, то происходит их взаимное сцепление, что вызывает вращение центратора 5, Опускающийся центратор 5 входит внутрь приваренной трубки 7, при этом насадка 6, имея диаметр, больший, чем трубка 7, оказывает давление на шов в радиальном направлении, вызывая его пластическую деформацию в направлении действия усадочной силы, что приводит к снижению уровня растягивающих напряжений. При этом, благодаря вращению насадки 6, эффективность воздействия на шов увеличивается: происходит закрытие (затирание) микродефектов (трещин, пор) и шов уплотняется. После полного остывания шва отключают привод 20 вращения и электромагнит 21, и устройство используют повторно.

Предлагаемое устройство позволяет снизить уровень остаточных напряжений за счет воздействия насадки на шов после окончания сварки, устранить микродефекты за счет вращения насадки в момент ее взаимодействия со швом, хорошо охладить проходящим газом кор- пуса за счет наличия капавок-на поверхности подвижного корпуса,плавно изменять диаметр вращения электрода

25

30

35

40

45

jO а счет эксцентрично выполненного отверстия в подвижном корпусе,обес- печить надежный электроконтакт за счет того, что хвостовая часть элект- рододержателя имее т прорези, а часть 55 эксцентричного отверстия в корпусе вы- полнена конической, упростить подго- товку устройства к работе за счет то- го, что центратор не меняет своего положения относительно главной оси.

Формула изобретения

Устройство для сварки круговых швов, содержащее подвижный корпус и неподвижный корпус с каналом дня прохода центратора и эксцентричн1 1м от верстием в подвижном корпусе для электрододержателя с электродом, подпружиненйЬй .шток, центратор и вращения электрода с ведомой шестерней отличающееся тем, что, с целью повьшения производительности путем упрощения подготовки к работе, повышения надежности путем обеспечения надежности контакта токоведущих частей, повышения срока службы путем дополнительного- отвода теп- i ла от корпусов и повьш1ения качества

Фиг.г

опорного шва путем снижения уровня остаточных напряжений, устройство снабжено электромагнитом, закрепленным на неподвижном корпусе с возможностью взаимодействия с подпружиненным штоком, на одном торце которого выполнено радиальное рифление, на торце центратора выполнено рифление, ответное радиальному рифлению штока, другой торец центратора снабжен жаропрочной сменной насадкой, на хвостовой части электрододержателя выполнены продольные прорези, эксцентричное отверстие в подвижном корпусе выполнено коническим и на поверхности подвижного корпуса выполнены винтовые канавки.

Фие. д

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-23—Публикация

1988-10-24—Подача