Изобретение относится к сборке деталей запрессовкой и может быть использовано при сборке запрессовкой упругих деталей, например уплотнительных манжет.

Целью изобретения является снижение усилий и повышение надежности при запрессовке упругих деталей,

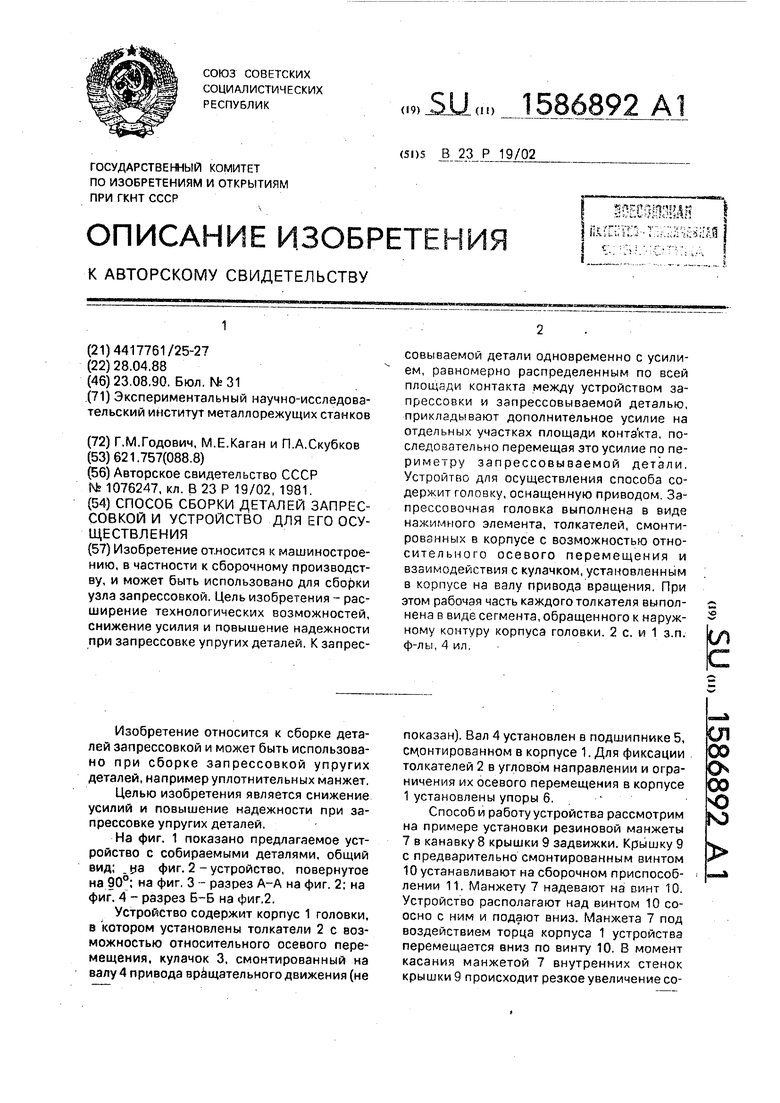

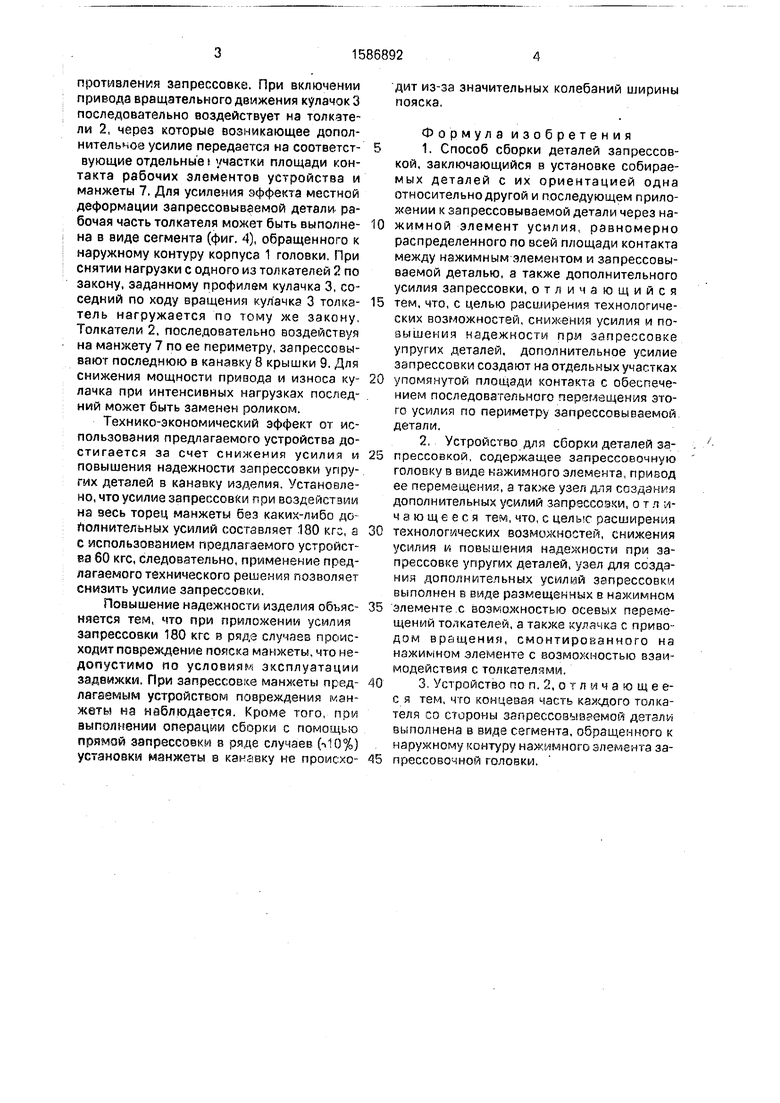

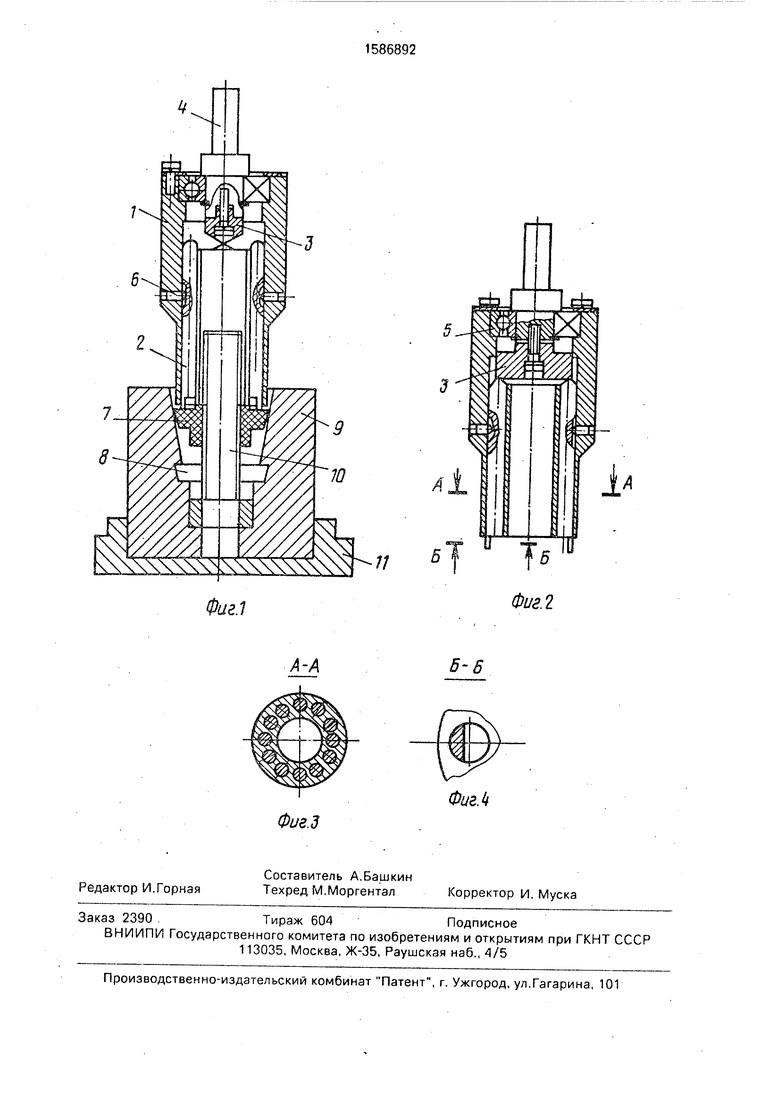

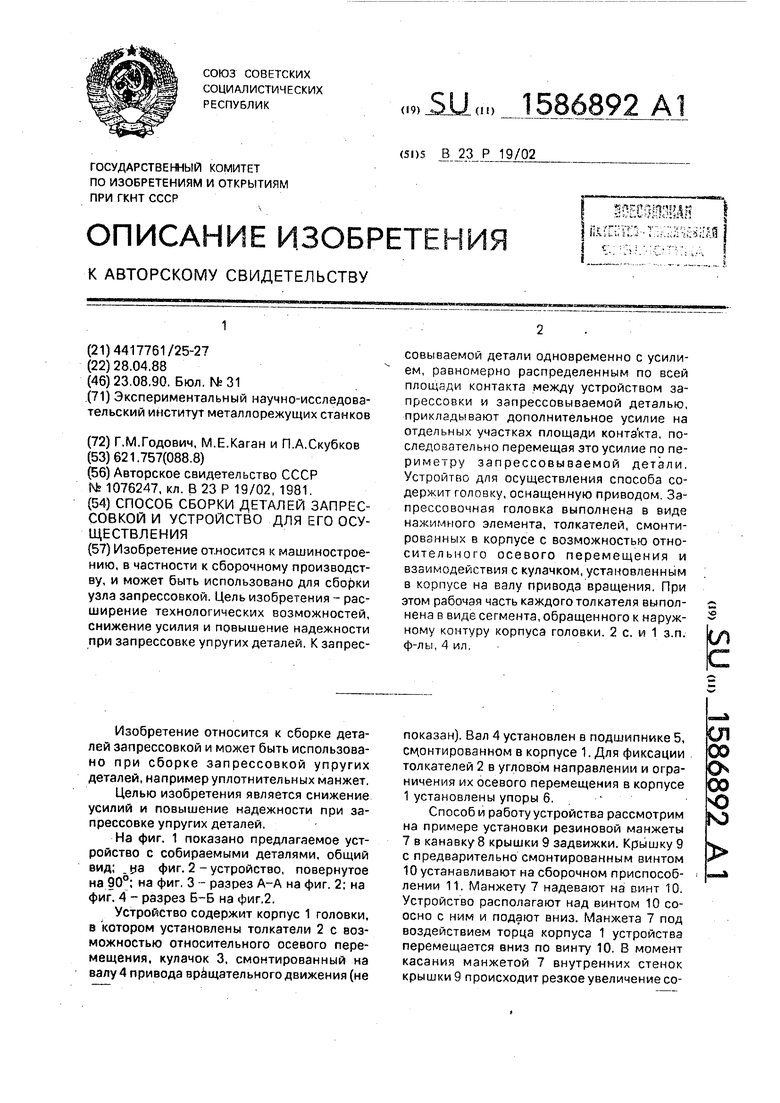

На фиг. 1 показано предлагаемое устройство с собираемыми деталями, общий вид; уа фиг. 2 - устройство, повернутое на 90°: на фиг, 3 - разрез А-А на фиг, 2; на фиг. 4 - разрез В-Б на фиг.2.

Устройство содержит корпус 1 головки, в котором установлены толкатели 2 с возможностью относительного осевого перемещения, кулачок 3, смонтированный на валу 4 привода вращательного движения (не

показан). Вал 4 установлен в подшипнике 5, смонтированном в корпусе 1. Для фиксации толкателей 2 в угловом направлении и ограничения их осевого перемещения в корпусе 1 установлены упоры 6.

Способ и работу устройства рассмотрим на примере установки резиновой манжеты 7 в канавку 8 крышки 9 задвижки. Крышку 9 с предварительно смонтированным винтом 10 устанавливают на сборочном приспособлении 11. Манжету 7 надевают на винт 10. Устройство располагают над винтом 10 со- осно с ним и подают вниз. Манжета 7 под воздействием торца корпуса 1 устройства перемещается вниз по винту 10. В момент касания манжетой 7 внутренних стенок крышки 9 происходит резкое увеличение сопротивления запрессовке. При включении привода вращательного движения кулачок 3 последовательно воздействует на толкатели 2, через которые возникающее дополнительное усилие передается на соответствующие отдельные s участки площади контакта рабочих элементов устройства и манжеты 7. Для усиления эффекта местной деформации запрессовываемой детали- рабочая часть толкателя может быть выполнена в виде сегмента (фиг. 4), обращенного к наружному контуру корпуса 1 головки, При снятии нагрузки с одного из толкателей 2 по закону, заданному профилем кулачка 3, соседний по ходу вращения кул ачка 3 толкатель нагружается по тому же закону, Толкатели 2, последовательно воздействуя на манжету 7 по ее периметру, запрессовывают последнюю в канавку 8 крышки 9. Для снижения мощности привода и износа кулачка при интенсивных нагрузках последний может быть заменен роликом.

Технико-экономический эффект от использования предлагаемого устройства достигается за счет снижения усилия и повышения надежности запрессовки упругих деталей в канавку изделия. Установлено, что усилие запрессовки при воздействии на весь торец манжеты без каких-либо до- Иолнительных усилий составляет 180 кгс, а с использованием предлагаемого устройства 60 кгс, следовательно, применение предлагаемого технического решения позволяет снизить усилие запрессовки.

Повышение надежности изделия объясняется тем, что при приложении усилия запрессовки 180 кгс в ряде случаев происходит повреждение пояска манжеты, что недопустимо по условиям эксплуатации задвижки. При запрессовке манжеты предлагаемым устройством повреждения манжеты на наблюдается. Кроме того, при выполнении операции сборки с помои ью прямой запрессовки в ряде случаев (i10%) установки манжеты в канавку не происходит из-за значительных колебаний ширины пояска.

Формула изобретения

1. Способ сборки деталей запрессовкой, заключающийся в установке собираемых деталей с их ориентацией одна относительно другой и последующем приложении к запрессовываемой детали через нажимной элемент усилия, равномерно распределенного по всей площади контакта между нажимным элементом и запрессовываемой деталью, а также дополнительного усилия запрессовки, отличающийся

тем, что, с целью расширения технологических возможностей, снижения усилия и повышения надежности прм запрессовке упругих деталей, дополнительное усилие запрессовки создают на отдельных участках

упомянутой площади контакта с обеспечением последовательного перемещения этого усилия по периметру запрессовываемой, детали.

2, Устройство для сборки деталей запрессовкой, содержащее запрессовочную головку в виде нажимного элемента, привод ее перемещения, а также узел для создания дополнительных усилий запрессозки, о т л и- чающееся тем, что, с целью расширения

технологических возможностей, снижения усилия и повышения надежности при запрессовке упругих деталей, узел для создания дополнительных усилий запрессовки выполнен в виде размещенных в нажимном

Элементе .с возможностью осевых перемещений толкателей, а также кулачка с приводом вращения, смонтированного на нажимном элементе с возможностью взаимодействия с толкателями.

3, Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что концезая часть кахздого толкателя со стороны запрессовываемой детали выполнена в виде сегмента, обращенного к наружному контуру нажимного элемента запрессовочной головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей | 1981 |

|

SU988520A1 |

| Устройство для сборки запрессовкойдАТЕлЕй ТипА ВАл-ВТулКА | 1979 |

|

SU804340A1 |

| Устройство для групповой сборки деталей запрессовкой | 1985 |

|

SU1298035A1 |

| Устройство для сборки деталей запрессовкой | 1987 |

|

SU1581557A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ С НАТЯГОМ ОХВАТЫВАЕМОЙ И ОХВАТЫВАЮЩЕЙ ДЕТАЛЕЙ | 1991 |

|

RU2043897C1 |

| Устройство для запрессовки твердосплавных зубков | 1989 |

|

SU1754402A1 |

| Устройство для сборки узла деталей запрессовкой | 1980 |

|

SU946878A1 |

| Способ прошивной запрессовочной установки трубчатого элемента детали и устройство для его осуществления | 1990 |

|

SU1838072A3 |

| Устройство для запрессовки деталей | 1990 |

|

SU1779528A1 |

Изобретение относится к машиностроению, в частности к сборочному производству, и может быть использовано для сборки узла запрессовкой. Цель изобретения - расширение технологических возможностей, снижение усилия и повышение надежности при запрессовке упругих деталей. К запрессовываемой детали одновременно с усилием, равномерно распределенным по всей площади контакта между устройством запрессовки и запрессовываемой деталью, прокладывают дополнительное усилие на отдельных участках площади контакта, последовательно перемещая это усилие по периметру запрессовываемой детали. Устройство для осуществления способа содержит головку, оснащенную приводом. Запрессовочная головка выполнена в виде нажимного элемента, толкателей, смонтированных в корпусе с возможностью относительного осевого перемещения и взаимодействия с кулачком, установленным в корпусе на валу привода вращения. При этом рабочая часть каждого толкателя выполнена в виде сегмента, обращенного к наружному контуру корпуса головки. 2 с. и 1 з.п. ф-лы, 4 ил.

Фаг.1

А-А

Фиг.2

6-6

ФигЛ

| Способ сборки запрессовкой деталей типа вал-втулка | 1981 |

|

SU1076247A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-23—Публикация

1988-04-28—Подача