1

Изобретение относится к механосборочному производству, в частности к оборудованию для сборки деталей, например кронштейна с прижимным роликом на оси лентопротяжного механизма магаитофона, диктофона и т. п.

Известны различные запрессовочные головки сборочных автоматов. Запрессовка известными головками осуществляется путем приложения механического усилия при соблюдении точного взаимного совпадения осей сопрягаемых деталей, особенно в. начале запрессовки, сторогого осевого приложения усилия запрюссовки, тоадой калибровки усилия запрессовки, плавного и равномерного приложения прессующего усилия и наличия заходных фасок или радиусов. При соблюдении указанных условий достигается высокое качество прессовки известными запрессовочными головками 1.

Известно устройство для сборки, содержащее смонтированные и связанные с приводом наружный и внутренний толкатели со сквозными пазами для пальца, установленные один в другом с возможностью относительного перемещения 2.

Однако это устройство не обеспечивает надежности сборки деталей, преимущественно кронщтейна с прижимным роликом, на оси лентопротяжного механизма магаитофона.

Целью изобретения является повышение надежности сборки и производительности.

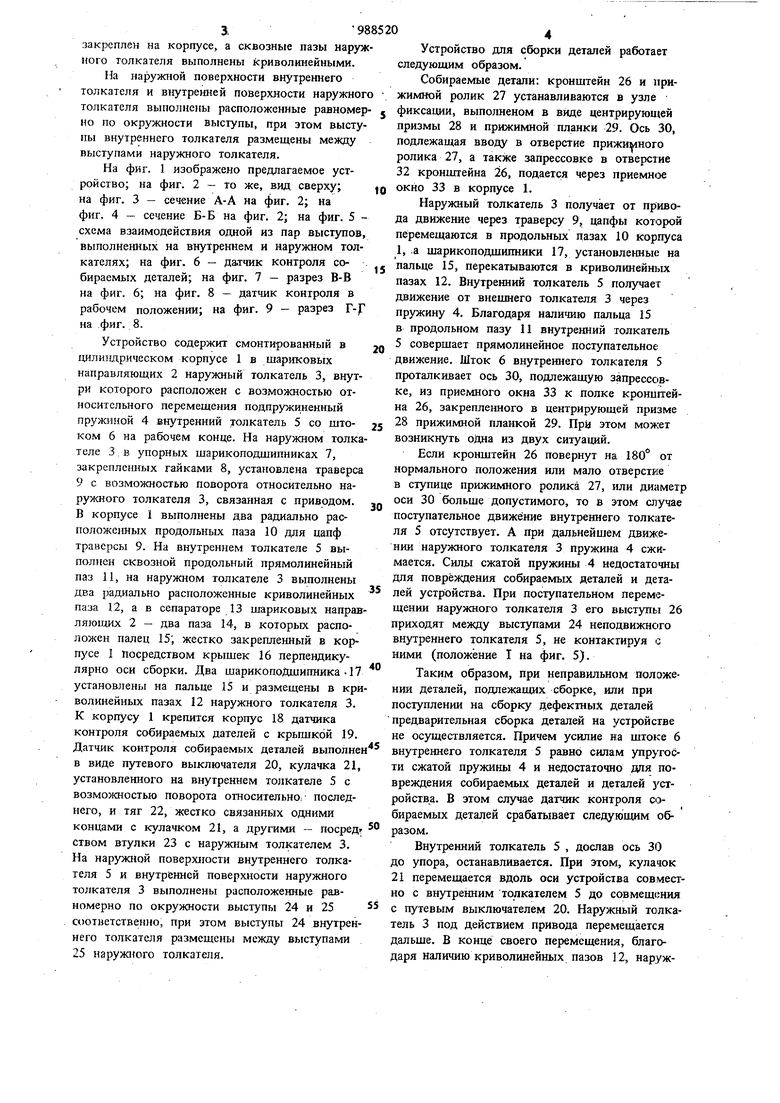

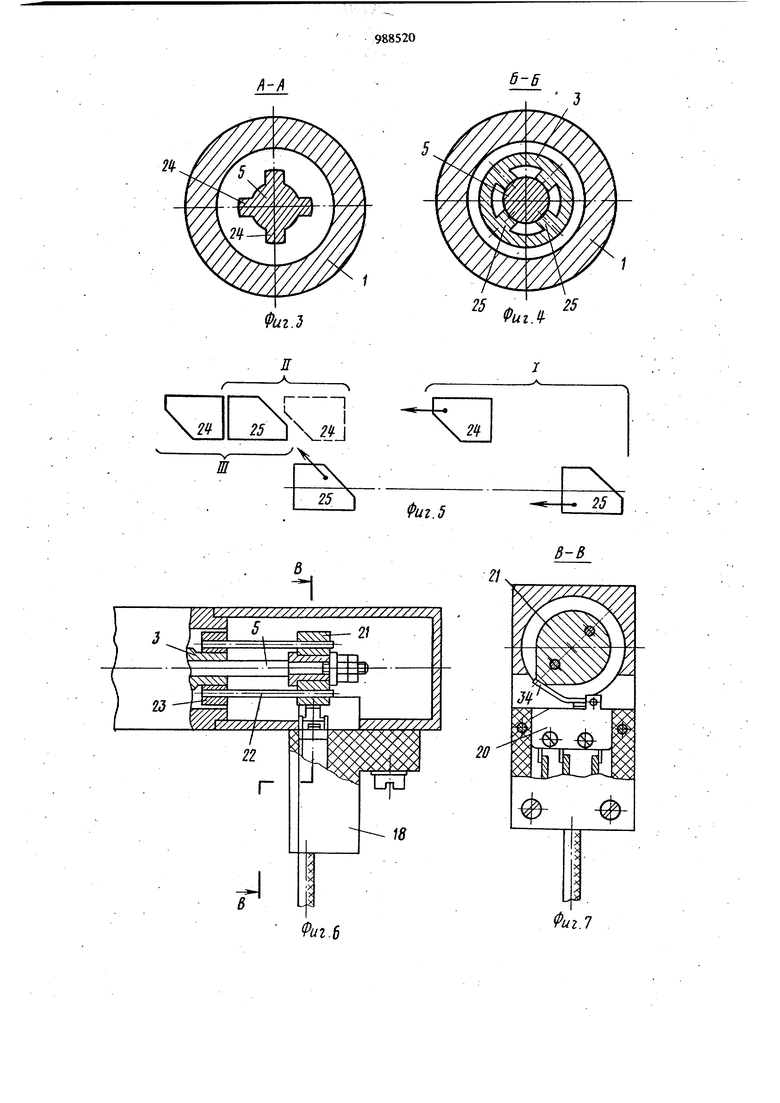

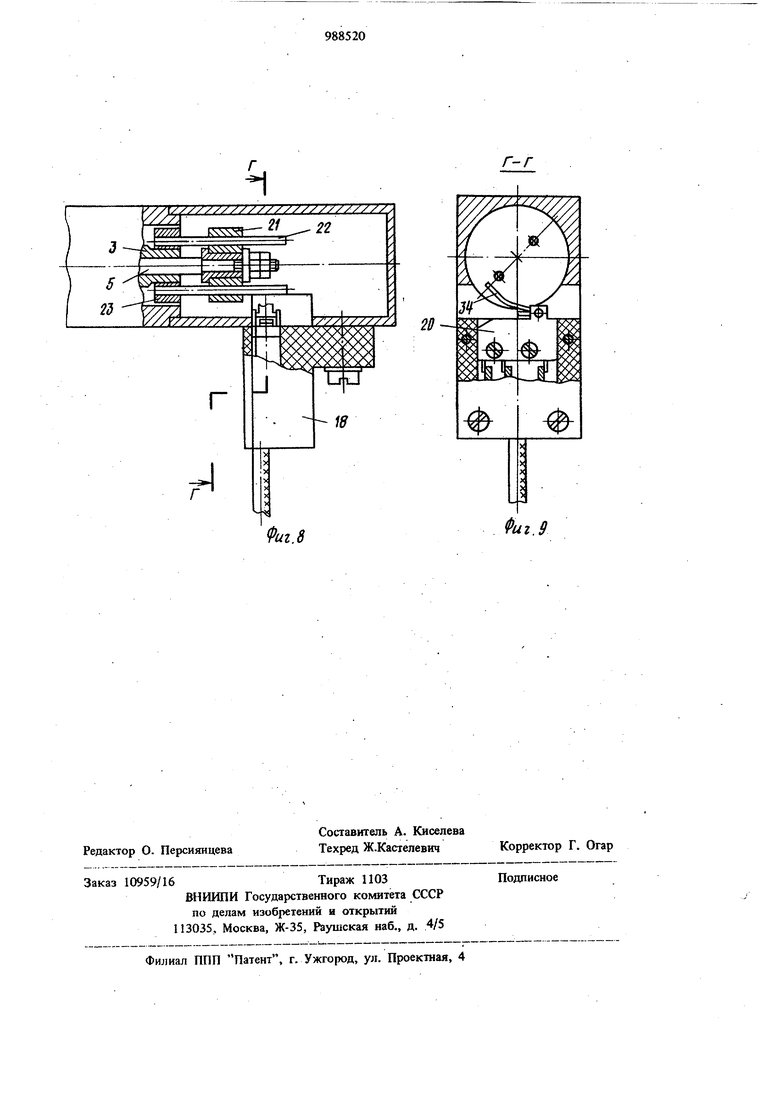

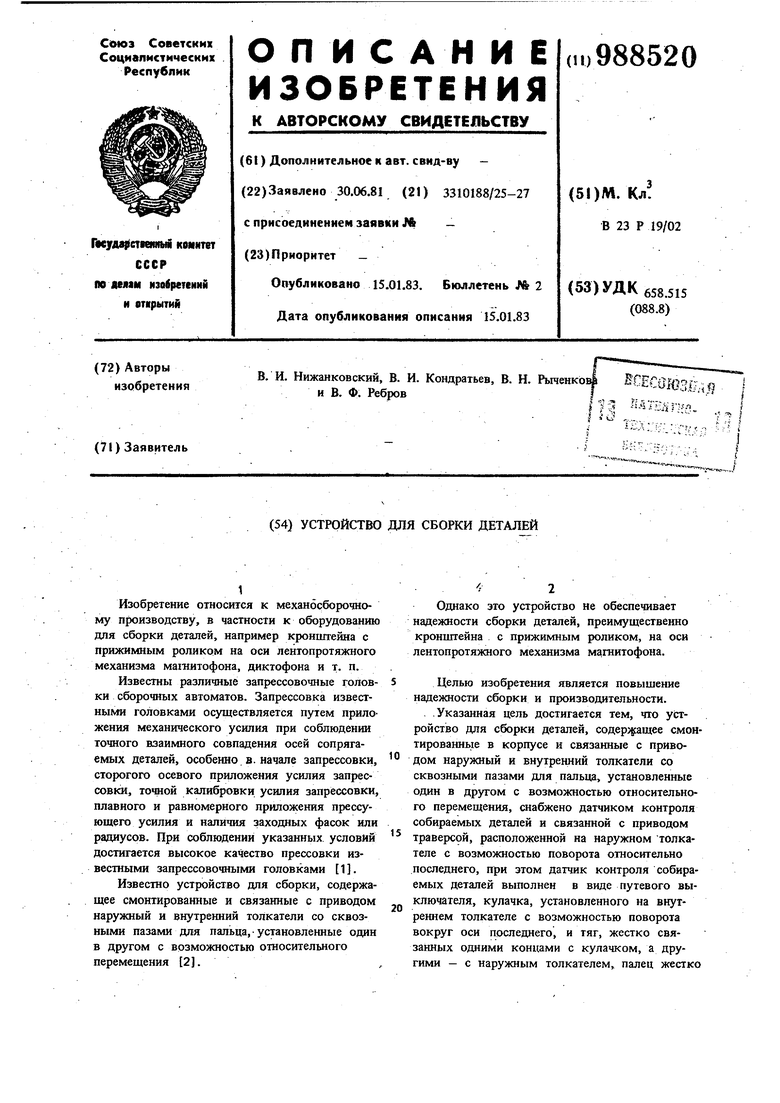

. Указанная цель достигается тем, что устройство для сборки деталей, содерзрщее смойтированнь1е в корпусе и связанные с приводом наружный и внутренний толкатели со сквозными пазами для пальца, установленные один в другом с возможностью относительного перемещения, снабжено датчиком контроля собираемых деталей и связанной с приводом траверсрй, расположенной на наружном толкателе с возможностью поворота относительно последнего, при этом датчик контроля собираемых деталей выполнен в виде путевого выключателя, кулачка, установленного на внутреннем толкателе с возможностью поворота вокруг оси последнего, и тяг, жестко связанных одними концами с кулачком, а другими - с наружным толкателем, палец жестко 3,98 закреплен на корпусе, а сквозные пазы наруж ного толкателя выполнены криволинейными. На наружной поверхности внутреннего толкателя и внутренней поверхности наружног толкателя выполнены расположенные равномер но по окружности выступы, при этом выступы внутреннего толкателя размещены между выступами наружного толкателя. На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б иа фиг. 2; на фиг. 5 схема взаимодействия одной из пар выступов, выполненных на внутреннем и наружном толкателях; на фиг. 6 - датчик контроля собираемых деталей; на фиг. 7 - разрез В-В на фиг. 6; на фиг. 8 - датчик контроля в рабочем положении; на фиг. 9 - разрез Гна фиг. 8. Устройство содержит смонтированный в .ическом корпусе 1 в шариковых направляющих 2 наружный толкатель 3, внутри которого расположен с возможностью относительного перемещения подпружиненный пружиной 4 внутренний толкатель 5 со штоком 6 на рабочем конце. На наружном толка теле 3 в упорных шарикоподшипниках 7, закрепленных гайками 8, установлена траверса 9 с возможностью поворота относительно наружного толкателя 3, связанная с приводом. В корпусе 1 выполнены два радиально расположею1ых продольных паза 10 для цапф траверсы 9. На внутреннем толкателе 5 выполнен сквозной продольный прямолинейный паз 11, на наружном толкателе 3 выполнены два радиально расположенные криволинейных паза 12, а в сепараторе 13 шариковых направ ляющих 2 - два паза 14, в которых расположен палец 15; жестко закрепленный в корпусе 1 Посредством крышек 16 перпендикулярно оси сборки. Два шарикоподшипника 17 установлены на пальце 15 и размещены в кри волинейных пазах 12 наружного толкателя 3. К корпусу 1 крепится корпус 18 датчика контроля собираемых дателей с крьпикой 19. Датчик контроля собираемых деталей выполне в виде путевого выключателя 20, кулачка 21, установленного на внутреннем толкателе 5 с возможностью поворота относительно, последнего, и тяг 22, жестко связанных одними концами с кулачком 21, а другими - посред ством втулки 23 с наружным толкателем 3. На наружной поверхности внутреннего толкателя 5 и внутр енней поверхности наружного толкателя 3 выполнены расположенные равномерно по окружности выступы 24 и 25 (Х)ОТБетственно, при этом выступы 24 внутреннего толкателя размешены между выступами 25 наружного толкателя. Устройство для сборки деталей работает следующим образом. Собираемые детали: кронштейн 26 и прижимной ролик 27 устанавливаются в узле фиксации, выполненом в виде центрирующей призмы 28 и прижимной планки 29. Ось 30, подлежащая вводу в отверстие прижимного ролика 27, а также запрессовке в отверстие 32 кронштейна 26, подается через приемное окно 33 в корпусе 1. Наружный толкатель 3 получает от привода движение через траверсу 9, цапфы которой перемещаются в продольных пазах 10 корпуса 1, .а шарикоподшипники 17, установленные на пальце 15, перекатываю тся в криволинейных пазах 12. Внутренний толкатель 5 получает движение от внешнего толкателя 3 через пружину 4. Благодаря наличию пальца 15 в продольном пазу И внутренний толкатель 5 совершает прямолинейное поступательное движение. Шток 6 внутреннего толкателя 5 проталкивает ось 30, подлежащую запрессовке, из приемного окна 33 к полке кронштейна 26, закрепленного в центрирующей призме 28 прижимной планкой 29. При этом может возникнуть одна из двух ситуаций. Если кронштейн 26 повернут на 180 от нормального положения или мало отверстие в ступице прижимного ролика 27, или диаметр оси 30 больше допустимого, то в этом случае поступательное движение внутреннего толкателя 5 отсутствует. А при дальнейшем движении наружного толкателя 3 пружина 4 сжимается. Силы сжатой пружины 4 недостаточны для повреждения собираемых деталей и деталей устройства. При поступательном перемещении наружного толкателя 3 его выступы 26 приходят между выступами 24 неподвижного внутреннего толкателя 5, не контактируя с ними (положение Т на фиг. 5). Таким образом, при неправильном положении деталей, подлежащих сборке, или при поступлении на сборку дефектных деталей предварительная сборка деталей на устройстве не осуществляется. Причем усилие на штоке 6 внутреннего толкателя 5 равно силам упругости сжатой пружины 4 и недостаточно для повреждения собираемых деталей и деталей устрой . В этом случае датчик контроля собираемых деталей срабатывает следующим образом. Внутренний толкатель 5 , дослав ось 30 до упора, останавливается. При этом, кулачок 21 перемещается вдоль оси устройства совместно с внутренним толкателем 5 до совмещения с путевым выключателем 20. Наружный толкатель 3 под действием привода перемещается дальше. В конце своего перемещения, благодаря наличию криволинейных пазов 12, наружный толкатель 3 поворачивается вокруг своей оси на определенный угол. Совместно с наружным толкателем 3 поворачивается втулка 23. Поворот втулки 23 через тягн 22 передается кулачку 21. При повороте кулачок 21 воздайствует на приводной рычаг 34 путевого выключателя 20. Последний срабатывает и отключает привод устройства от питающей сети.

Во втором случае, когда детали, подлежащие сборке, занимают нормальное положение и не имеют дефектов, щток 6 внутреннего , толкателя 5 проталкивает ось 30 сначала в отверстие 31 кронщтейна 26, а затем - в отверстие ступицы прижимного ролика 27 и делет ее до торца отверстия 32. Так как силы упругости пружины 4 недостаточны для запрессовки оси 30 в отверстие 32 кронштейна 26, то внутренний толкатель 5 останавливается. Внешний толкатель 3 продолжает перемещение вдоль оси устройства. В конце своего хода, благодаря наличию криволинейных пазов 12, наружный толкатель 3 поворачивается вокруг своей оси до совмещения линии действия выступов 25 HapjOKHoro толкателя 3с линией действия выступов 24 внутреннего толкателя 5 (см. фиг. 5, положение iTl). При дальнейшем осевом перемещении наружного толкателя 3 его выступы 25 вступают в контакт с выступами 24 внутреннего толкателя 5. В результате этого толкатели 3 и 4, перемещаясь как. одно целое от привода устройства, запрессовывают ось 30 в отверстие 32 кронщтейна 26. В этом случае, на щтоке 6 внутреннего толкателя 5 действует сила непосредственно от привода устройства, достаточная для запрессовки оси 30. Таким, образом, при выполнении предварительной сборки прижимного ролика осуществляется запрессовка оси в отверстие кронштейна. В этом случа датчик контроля собираемых деталей не .срабатывает. Внутренний толкатель 5, протолкнув ось 3iO в отверстие 31 кронштейна 26 и в отверстие ступицы прижимного ролика 27, останавливается; При этом кулачок 21 перемещается вдоль оси устройства совместно с внутренним толкателем 5 в крайнее левое положение. Поворот кулачка 21, вызванный поворотом- наружного толкателя 3 в конце перемещения, не вызывает его взаимодействия с приводным рычагом 34 путевого выключателя 20. Последний в этом случае остается в исходном положении.

Предложенное устройство по сравнению с известным предотвращает повреждение при предварительной сборке деталей ц последующей запрессовке оси, при отклонении детали от нормального положения или дефектной детали устройство не соверщает рабочего хода и автоматически отключает привод устройства.

Формула изобретения

1. Устройство для сборки деталей, преимущественно кронщтейна с прижимным роликом, на оси лентопротяжного механизма магнитофона, содержащее смонтированные в корпусе и связанные с приводом наружный и внутре1ший толкатели со сквозными пазами для пальца, установленные один в другом с возможностью относительного перемещения, отличающееся тем, что, с целью повыщения надежности сборки и производителности, оно снабжено датчиком контроля собираемь1х деталей и связанной с приводом траверсой, расположенной на наружном толкателе с возможностью поворота относительно последнего, при этоем датчик контроля : собираемых деталей выполнен в виде путевого выключателя, кулачка, установленного на внутреннем толкателе с возможностью поворота вокруг оси последнего, и тяг, жестко связанных одаими концами с кулащсом, а другими - с наружным толкателем, палец жестко закреплен на корпусе, а сквозные пазы наружного токателя выполнены криволинейными 2. Устройство по п. 1, о т л и ч а ю Щ е е с я тем, что на наружной поверхности внутреннего толкателя и внутренней поверхности наружного толкателя выполнены расположенные равномерно по окружности выступы, при этом выступы внутреннего толкателя размещены между выступами наружного толкателя. . Источники информации, принятые во внимание при экспертизе 1. Парнес М. Г. Механизация и автоматизация сборки и монтажа радиоаппаратуры. М., Энергия, 1975, с. 59-62. 2. Авторское свидетельство СССР № 603555, кл. В 23 Р 19/08, 1976 (прототип). w////mm 7/.

л-л

Фиг.

5-5 J

ФигЛ

Л

7 .ч

1

Л

25 1

-bv

.J

(/г..

s

2/

(Риг.Ь

5-В

18 иг.В Фиг.9

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Станок для сборки трубчатых секций теплообменников | 1977 |

|

SU656707A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ РОЛИКОВ | 1973 |

|

SU382494A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Устройство для запрессовки игл в канюли | 1987 |

|

SU1426740A1 |

| Роторный автомат для сборки деталей запрессовкой | 1978 |

|

SU872171A1 |

| АВТОМАТ ДЛЯ СБОРКИ | 1992 |

|

RU2005586C1 |

| Устройство для ориентации и запрессовки втулок с полостями на внутренней поверхности | 1987 |

|

SU1511043A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-30—Подача