А-А повернуто

| название | год | авторы | номер документа |

|---|---|---|---|

| Тележечный конвейер | 1979 |

|

SU806557A1 |

| КОМПЛЕКС ПОДЪЕМНО-ТРАНСПОРТНОГО ОБОРУДОВАНИЯ ДЛЯ УТИЛИЗАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ НА АТОМНОЙ ЭЛЕКТРОСТАНЦИИ И ЕГО СОСТАВНЫЕ ЧАСТИ | 2007 |

|

RU2350545C1 |

| УНИВЕРСАЛЬНЫЙ БОРТОВОЙ ПОДЪЕМНИК ДЛЯ ПАССАЖИРОВ С ОГРАНИЧЕННЫМИ ВОЗМОЖНОСТЯМИ | 2019 |

|

RU2726211C1 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ГОРОДСКОЙ КОМПЛЕКС И АВТОМАТИЗИРОВАННАЯ ПОДЗЕМНАЯ СИСТЕМА АДРЕСНОЙ ДОСТАВКИ ГРУЗОВ | 2013 |

|

RU2526202C1 |

| Поточная механизированная линия для сборки и сварки листов в длинномерные полотнища | 1979 |

|

SU891291A1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| Штабелеукладчик для штучных грузов | 1983 |

|

SU1144956A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2257273C1 |

| Механизированная поточная линия для сборки и сварки изделий | 1977 |

|

SU657942A1 |

Изобретение относится к машиностроению, в частности к вспомогательным устройствам общего назначения, применяемым при транспортировке заготовок между технологическим оборудованием, и может быть использовано в любых отраслях промышленности. Цель изобретения - повышение производительности. Перед каждой приемопередаточной станцией по другой стороне направляющих 14 смонтированы подъемники 33. Рычаг 36 подъемника 33 обеспечивает поворот рольганга 13 транспортной тележки 12 в сторону приемопередаточной станции 6, рольганг которой установлен с возможностью наклона к транспортной тележке 12. При этом устройство адресования системы оснащено датчиками контроля местоположения транспортной тележки 12, установленными на приемопередаточных станциях. На транспортной тележке 12 смонтировано устройство воздействия на датчики контроля местоположения. Рольганги 8 и 13 выполнены с разной шириной, увеличивающейся в направлении передачи груза и позволяющей исключить заклинивание тары. 2 з.п. ф-лы, 7 ил.

J %%%%%: }%:%%%%%%Й%%а

tDueZ

ел с

OS

сх ю

Юл

33

Изобретение отиоситсй к машиностроению, в частности к вспомогательным устройствам общего назначения, применяемым при транспортировке заготовок между технологическим оборудованием, и может быть использозано для автоматизации механосборочного, сбороч- но-сварочного и других гфоызводств,

Цель изобретения - повышение производительности.

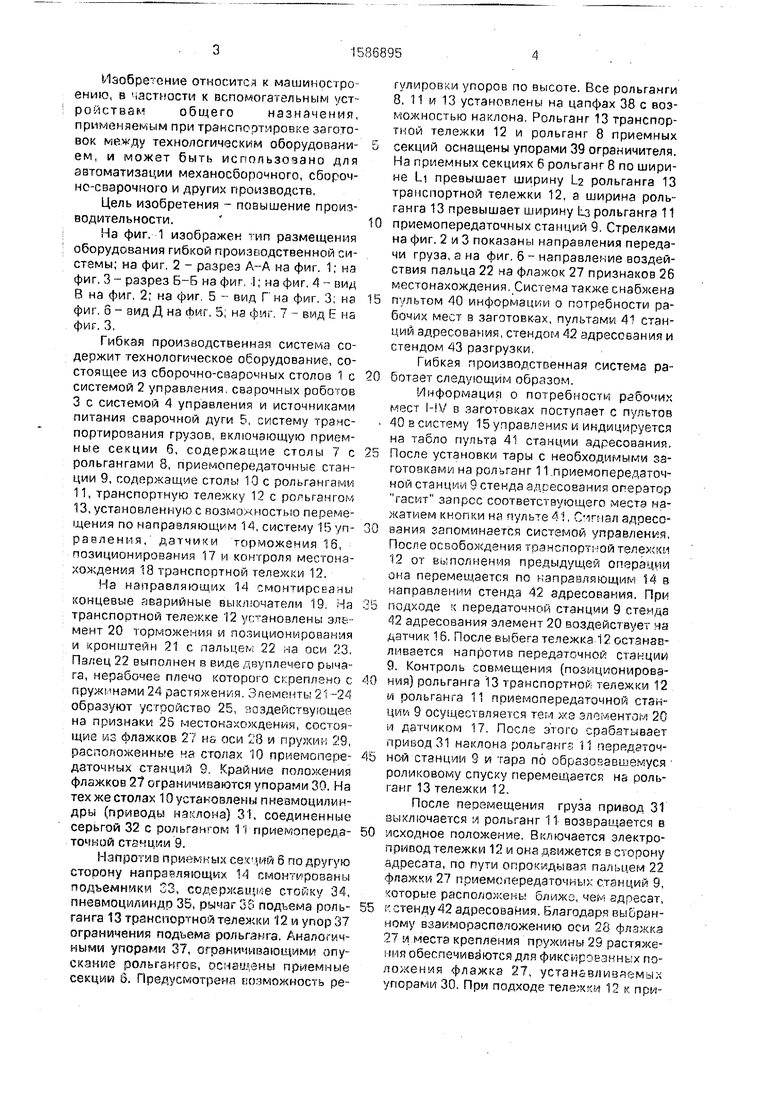

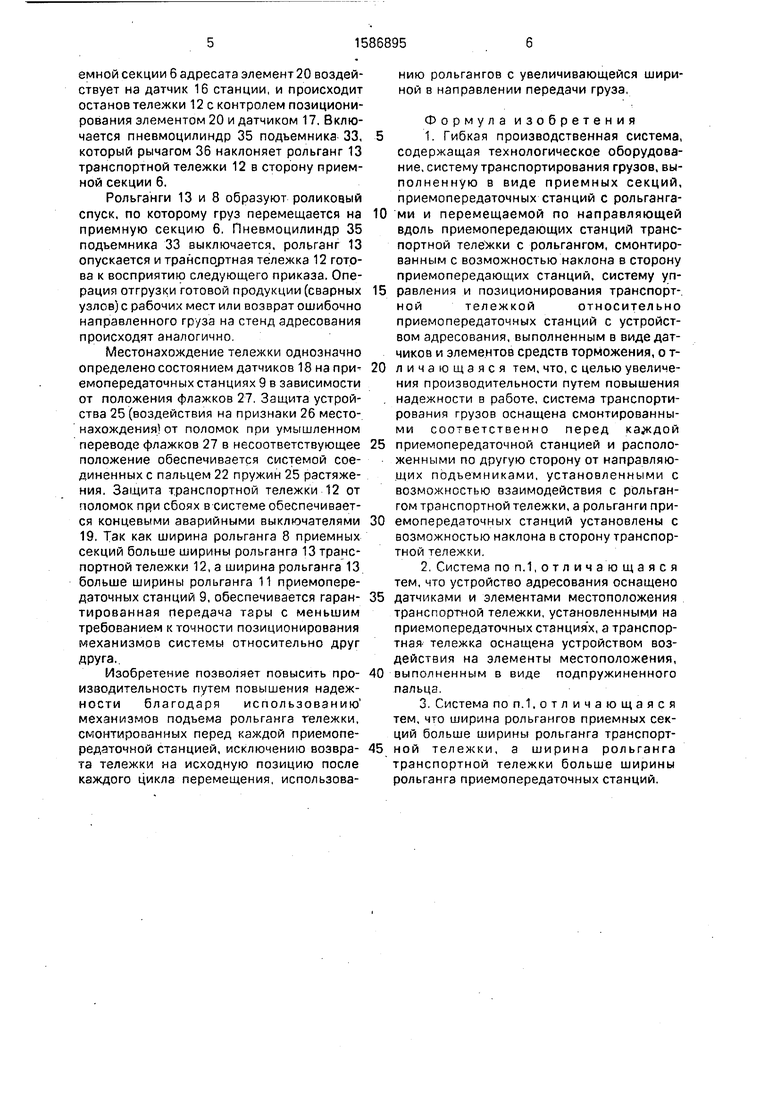

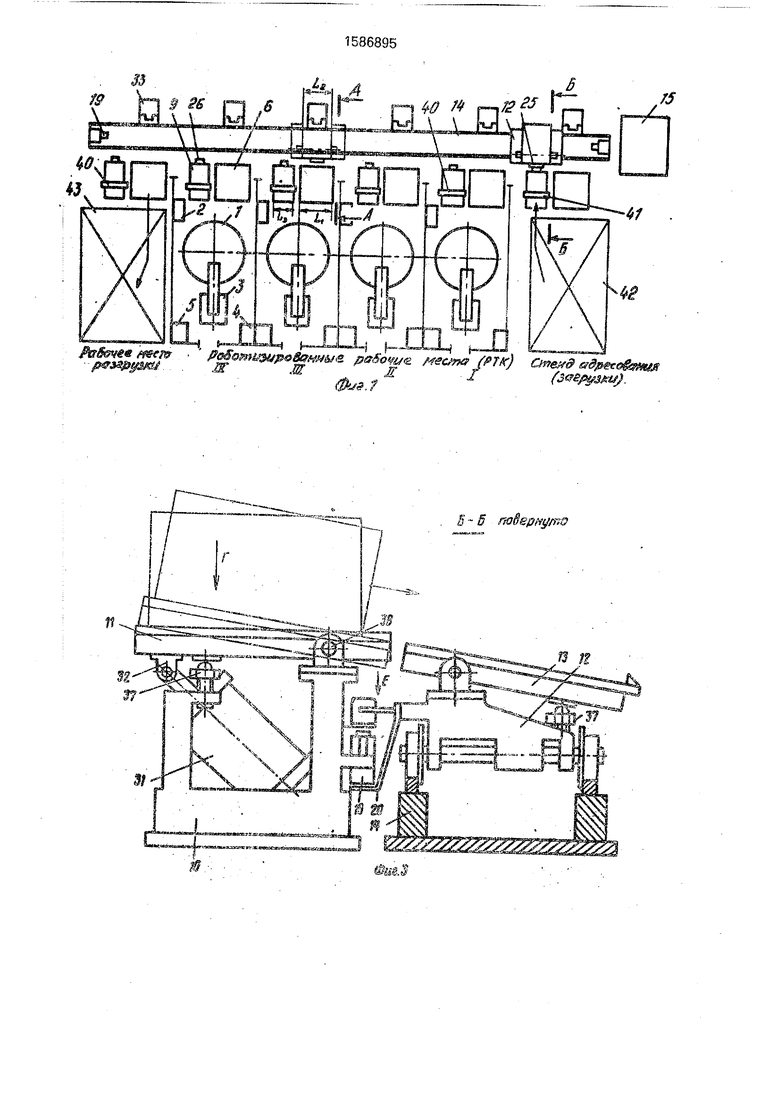

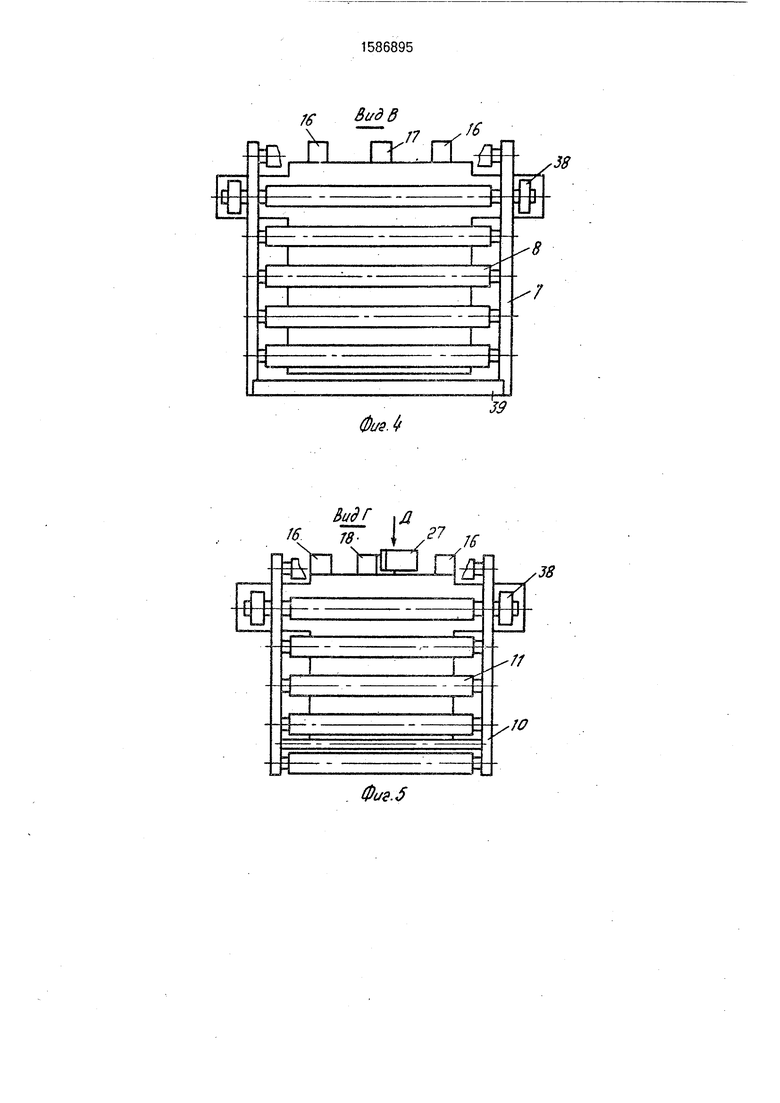

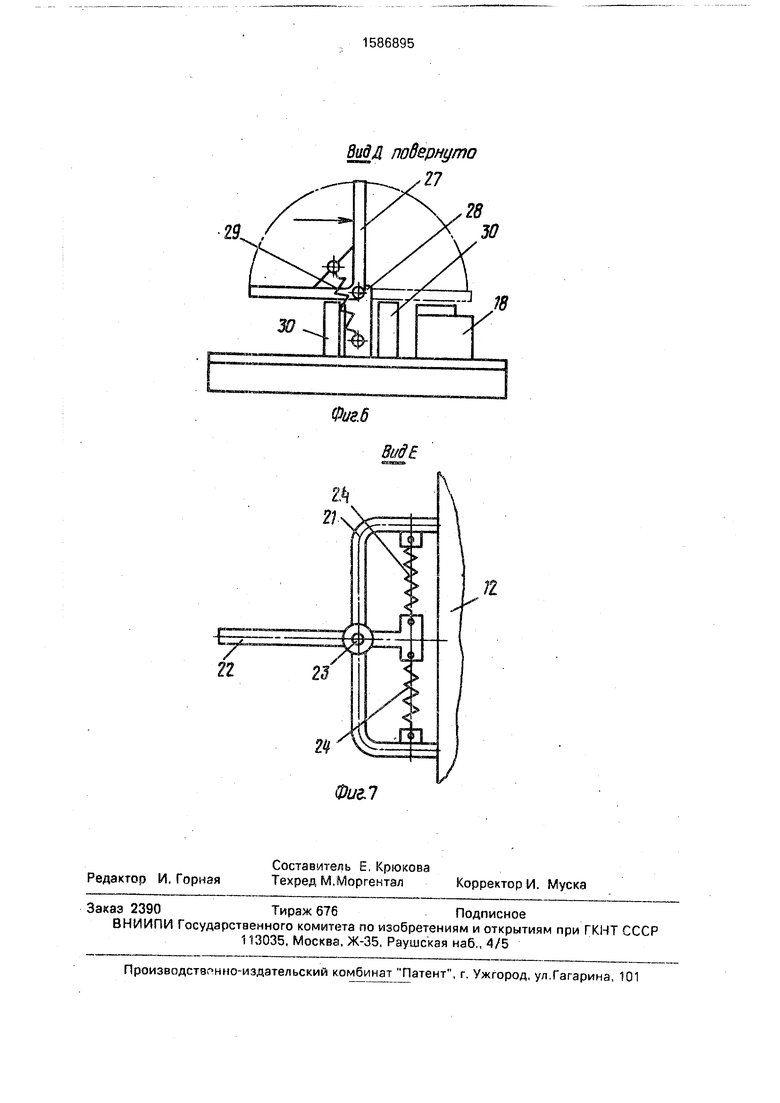

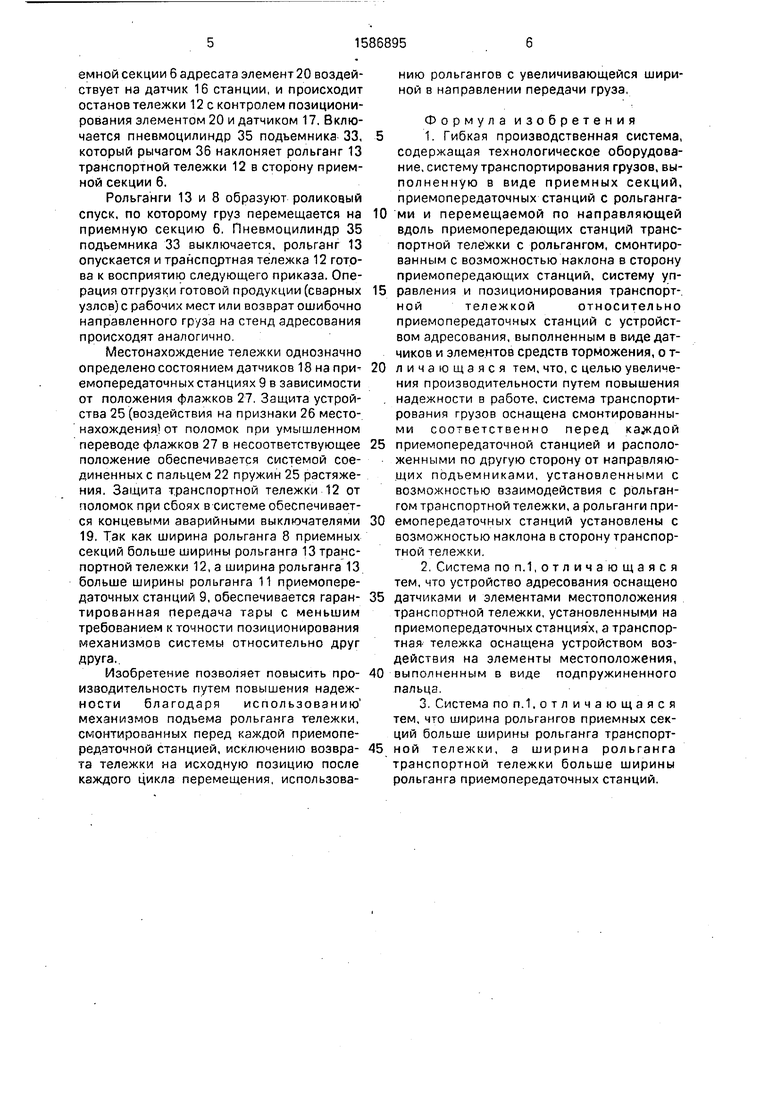

На фиг. 1 изображен тип размещения оборудования гибкой производственной системы; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. .1; па фмг. 4 - вид 8 на фиг. 2; на фиг. 5 - вид Г на фиг. 3; на фиг. б - вид Д на фиг. 5; на фмг. 7 - вид F на фиг. 3.

Гибкая производственная система содержит технологическое оборудование, состоящее из сборочно-сварочных столов 1 с системой 2 управления, сварочных роботов 3 с системой 4 управления и источниками питания сварочной дуги Б, систему транспортирования грузов, включающую приемные секции б, содержащие столы 7 с рольгангами 8, приемопередаточные станции 9, содержащие столы 10 с рольгангами 11, транспортную тележку 12 с рольгангом 13, установленную с возмохностью перемещения по направляющим 14, систему 15 управления, датчики торможения 16, позиционирования 17 и контроля место на- хождения 18 транспортной тележки 12.

На направляющих 14 смонтирсеани концевые аварийные выключатели 19. На транспортной тележке 12 установлены элемент 20 торможения и по.зиционирования и кронштейн 21 с пальцег- 22 на оси 23. Палец 22 выполнен в виде двуплечего рь1ча- га, нерабочее плечо которого скреплено с пружинами 24 растяжен5/ Я. Зпементы21-24 образуют устройство 25, ваздействующее на признаки 25 местонахождения, состоящие i/iS флажков 27 HS оси 2В и пружим 29, расположенные на столах 10 приемопере- даточных станция 9. Крайние положения флажков 2 ограничиванэтся упорами 30. На тех же столах 10 установлены пневмоцилин- дры (приводы наклона) 31, соединенные серьгой 32 с рольгангом 11 приемопереда- точной станции 9.

Напротив npMeN HMx .|ий 6 по другую сторону направляющих 14 смонтированы подьемнмкм 33, содержаи ме стойку 34, пнеамоцмлиндр 35, рычаг 38 подъема рольганга 13 транспортно й тележки 12 и упор 37 ограничения подьема рольганга. Аналогичными упорами 37, огранимшзающими опускание рольгангов, оснащены приемные секции 6. Предусмотрена { о:зможность регулировки упоров по высоте. Все рольганги 8, 11 и 13 установлены на цапфах 38 с возможностью наклона. Рольганг 13 транспортной тележки 12 и рольганг 8 приемных секций оснащены упорами 39 ограничителя. На приемных секциях 6 рольганг 8 по ширине LI превышает ширину L2 рольганга 13 тра 1спортной тележки 12, а ширина рольганга 13 превышает ширину Ьз рольганга 11 10 приемопередаточных станций 9. Стрелками на фиг. 2 и 3 показаны направления передачи груза, а на фиг. 6 - направление воздействия пальца 22 на флажок 27 признаков 26

местонахождения. Система также снабжена 15 пультом 40 информации о потребности ра- мест в заготовках, пультами 41 станций адресования, стендом 42 адресования и стендом 43 разгрузки.

Гибкая производственная система ра- 0 ботает следующим образом.

Информация о потребности рабочих мест l-fV в заготовках поступает с пультов 40 в систему 15 управления и индицируется на табло пульта 41 станции адресования, 5 После установки тары с необходимыми заготовками на рольганг 11 .приемопередаточ- ной станции 9 стенда а.пресования оператор гасит запрос соответствующего места нажатием кнопки на пульте 41. адресо- 0 вания запоминается системой управления. После освобождения транспортной тележки 12 от выполнения предыдущей операции она перемещается по направляющим 14 в направлении стенда 42 адресования. При 5 подходе к передаточной станции 9 стенда 42 адресования злемент 20 воздействует на датчик 16. После выбега тележка 12 останавливается напротив передаточной станции 9. Контроль совмещения (позиционирова- 0 ния) рольганга 13 транспортной тележки 12 м рольганга 11 приемопередаточной станции 9 осуществляется тем зле; ентам 20 и датчиком 17. После этого срабатывает привод 31 наклона рольганга П передаточ- 5 ном станции 9 и тара по образовавше.муся роликовому спуску перемещается на рольганг 13 тележки 12.

После перемещения груза привод 31 выключается и рольганг 11- возвращается в 0 исходное положение. Включается электропривод тележки 12 и она движется в сторону адресата, по пути опрокидывая пальцем 22 флажки 27 приемолередаточных станций 9, которые расположены ближе, чем адресат, 5 к стенду 42 адресования. Благодаря выбранному взаимораспеложению оси 28 флажка 2 / и.места крепления пружины 29 растяжения обеспечиваются длй фиксированных положения флажка 27, устанавливаемых упорами 30. При подходе тележки 12 к прмемной секции 6 адресата элемент 20 воздействует на датчик 16 станции, и происходит останов тележки 12с контро.лем позиционирования элементам 20 и датчиком 17, Включается пневмоцилиндр 35 подъемника 33, который рычагом 36 наклоняет рольганг 13 транспортной тележки 12 в сторону приемной секции 6.

Рольганги 13 и 8 образуют роликовый спуск, по которому груз перемещается на приемную секцию 6, Пиевмоцилиндр 35 подъемника 33 выключается, рольганг 13 опускается и транспортная тележка 12 готова к вocпpиятиtp следующего приказа. Операция отгрузки готовой продукции (сварных узлов) с рабочих мест или возврат ошибочно направленного груза на стенд адресования происходят аналогично.

Местонахождение тележки однозначно определено состоянием датчиков 18 на при- емопередаточных станциях 9 в зависимости от положения флажков 27, Защита устройства 25 (воздействия на признаки 26 местонахождения) от поломок при умышленном переводе флажков 27 в несоответствующее положение обеспечивается системой соединенных с пальцем 22 пружин 25 растяжения. Защита транспортной тележки 12 от поломок при сбоях в системе обеспечивается концевыми аварийными выключателями 19, Так как ширина рольганга 8 приемных секций больше ширины рольганга 13 транспортной тележки 12, а ширина рольганга 13 больше ширины рольганга 11 приемопере- даточных станций 9, обеспечивается гаран- тированная г1ередача тары с меньшим требованием к точности позиционирования механизмов системы относительно друг друга..

Изобретение позволяет повысить про- изводительность путем повышения надежности благодаря использованию механизмов подъема рольганга тележки, смонтированных перед каждой приемопе- редаточной станцией, исключению возвра- та тележки на исходную позицию после каждого цикла перемещения, использованию рольгангов с увеличивающейся шириной в направлении передачи груза,

Формула изобретения 1. Гибкая производственная система, содержащая технологическое оборудование, систему транспортирования грузов, вы- полненную в виде приемных секций, приемопередаточных станций с рольгангами и перемещаемой по направляющей вдоль приемопередающих станций транспортной с рольгангом, смонтированным с возможностью наклона в сторону приемопередающих станций, систему управления и позиционирования транспорт-, нойтележкойотносительно

приемопередаточных станций с устройством адресования, выполненным в виде датчиков и элементов средств торможения, о т- личающаяся тем, что, с целью увеличения производительности путем повышения надежности в работе, система транспортирования грузов оснащена смонтированными соответственно перед приемопередаточной станцией и расположенными по другую сторону от направляю- .щих пЬдъемниками, установленными с возможностью взаимодействия с рольгангом транспортной тележки, а рольганги приемопередаточных станций установлены с возможностью наклона в сторону транспортной тележки.

2,Система по п.1,отличающаяся тем, что устройство адресования оснащено датчиками и элементами местоположения транспортной тележки, установленным.и на приемопередаточных станция х, а транспортная- тележка оснащена устройством воздействия на элементы местоположения, выполненным в виде подпружиненного пальца,

3,Система по п. 1.отличающаяся тем, что ширина рольгангов приемных секций больше ширины рольганга транспортной тележки, а ширина рольганга транспортной тележки больше ширины рольганга приемопередаточных станций.

«V&/.2 .

(.f

5

ft:

/

Г5

) Orieffd f{2efS Sfft/J,

/ В ид В

Вид Г .д - 27

.

ftepjioj ,,8

/6

0t/s.

39

Фиё.

21 ,

jjjtdM подернуто 27

28

Фиг.

W

11

J

.±Щ

| Гибкая производственная система | 1984 |

|

SU1252133A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-23—Публикация

1988-01-18—Подача