Вид А

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Устройство для групповой сборки деталей | 1987 |

|

SU1454638A1 |

| Устройство для групповой сборкидЕТАлЕй | 1979 |

|

SU846220A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Стенд для сборки и разборки узлов машин | 1977 |

|

SU662310A1 |

| Сборочный пресс | 1985 |

|

SU1269964A1 |

| Устройство для двухсторонней сборки запрессовкой обхватываемой и обхватывающих деталей | 1983 |

|

SU1140929A1 |

| Устройство для двусторонней запрессовки втулок в корпусную деталь | 1984 |

|

SU1143564A1 |

| Устройство для запрессовки группы подшипников на длинномерные ступенчатые валы станочных коробок передач | 1983 |

|

SU1143563A1 |

Изобретение относится к машиностроению, в частности, к механосборочному производству. Цель изобретения - повышение надежности сборки. Устройство содержит запрессовочную траверсу 4, траверсу 8 перемещения приводных центров 6 и 7, скобу 9, неподвижный упор 16, фиксатор 12 с приводом его вращения. После запрессовки подшипников запрессовочными траверсами 4 в корпус редуктора его центрируют центрами 6 и 7. Затем фиксатор 12 устанавливается между скобой 9 и упором 16, после чего коробки корпуса редуктора разводятся. 1 з.п. ф-лы, 5 ил.

Фиъ.2

СП

СХ) 00

сд

02

N)

запрессовочными траверсами 4 в корпус редуктора (не показано), подвода траверсы 8 с приводными центрами 6 и 7 и входа их в отверстия подшипников автоматически включается механизм синхронизации. Якорь 14 электромагнита 15 втягивается и увлекает за собой подвижный фиксатор 12, который поворачивается на оси 10 и становится между зацепом скобы 9 и неподвижным упором 16 запрессовочной траверсы 4. Затем

Изобретение относится к машиностроению, в частности к механосборочному производству.

Целью изобретения является повышение надежности сборки за счет обеспечения синхронизации перемещения траверсы приводных центров и запрессовочной траверсы при разведении коробок корпуса собираемого редуктора.

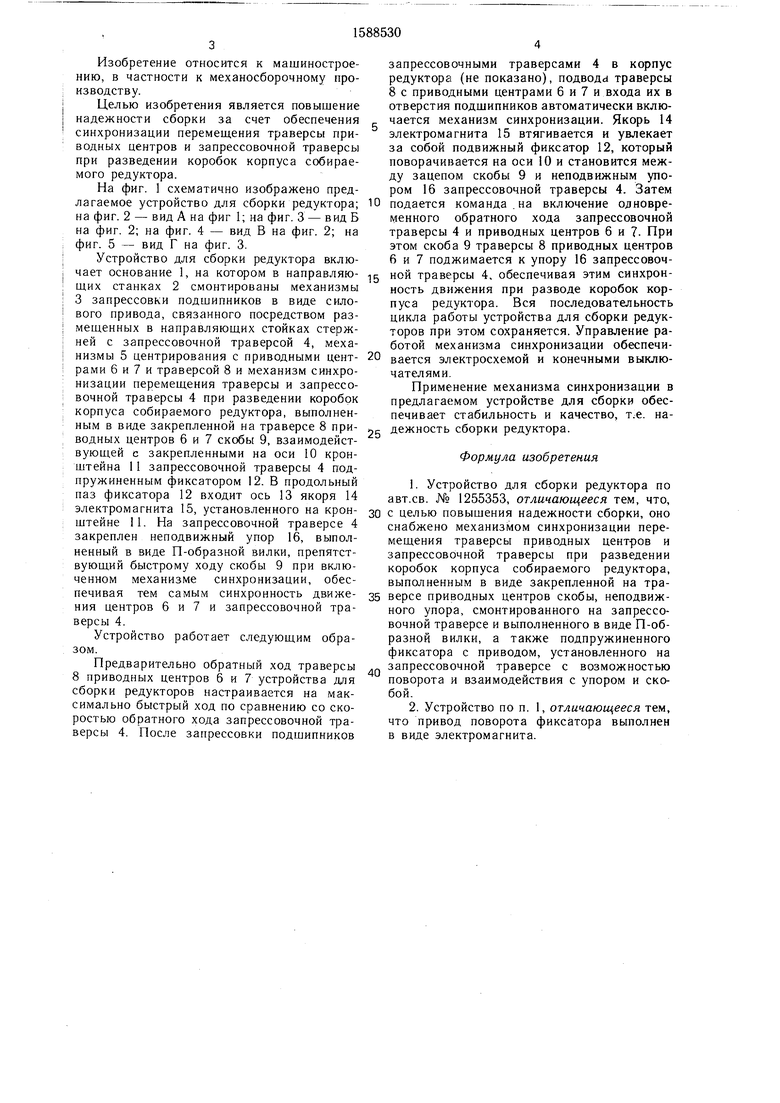

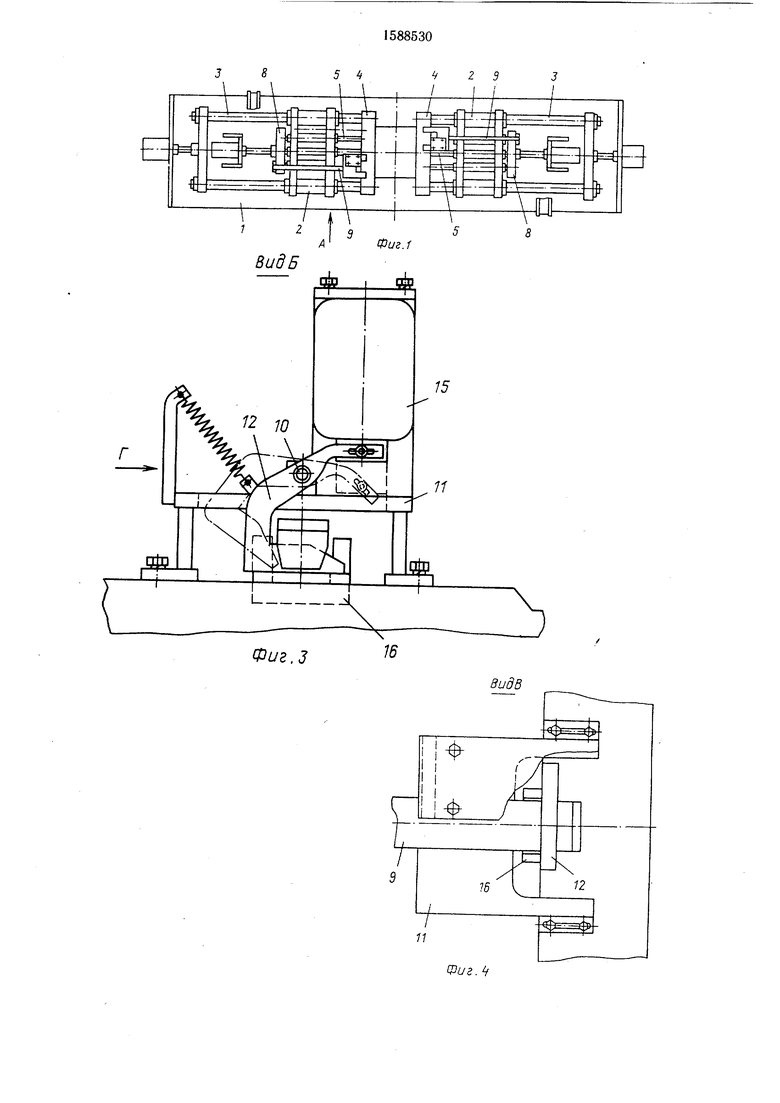

На фиг. 1 схематично изображено предлагаемое устройство для сборки редуктора; Ю подается команда.на включение одновре- на фиг. 2 - вид А на фиг 1; на фиг. 3 -вид Б менного обратного хода запрессовочной на фиг. 2; на фиг. 4 - вид В на фиг. 2; на траверсы 4 и приводных центров 6 и . При фиг. 5 - вид Г на фиг. 3.этом скоба 9 траверсы 8 приводных центров

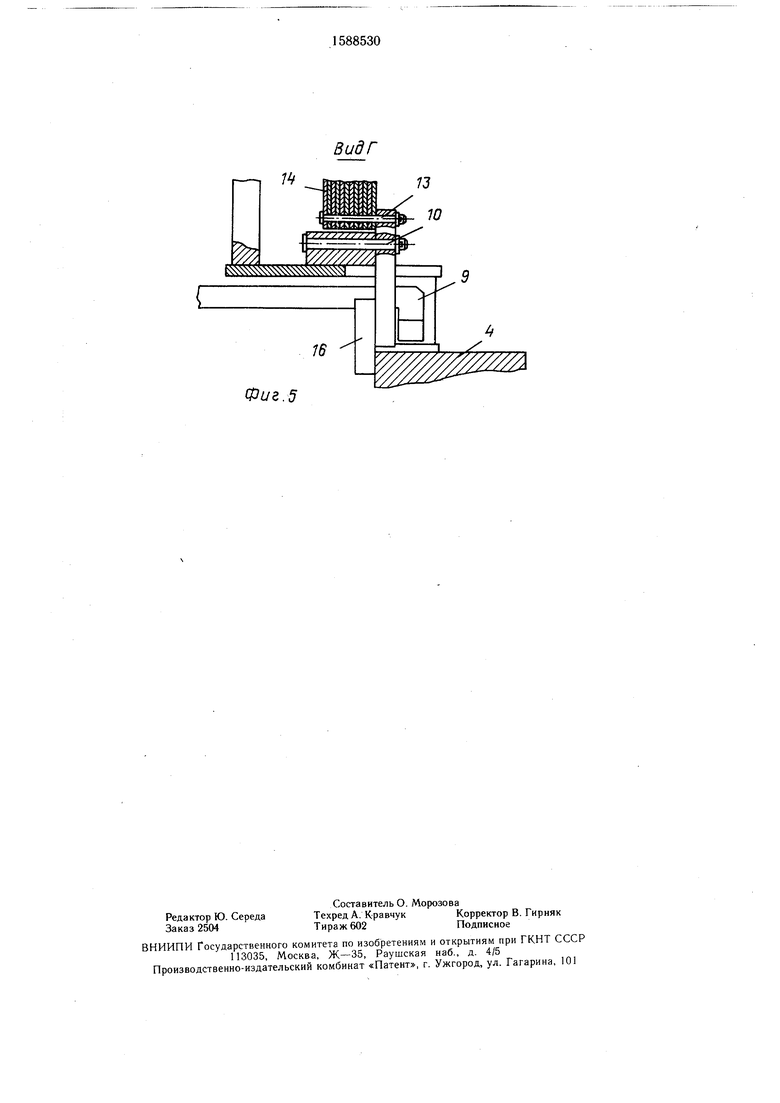

Устройство для сборки редуктора вклю- 6 и 7 поджимается к упору 16 запрессовоч- чает основание 1, на котором в направляю- ной траверсы 4, обеспечивая этим синхрон- Ш.ИХ станках 2 смонтированы механизмы ность движения при разводе коробок кор- 3 запрессовки подшипников в виде сило- пуса редуктора. Вся последовательность вого привода, связанного посредством раз- цикла работы устройства для сборки редук- мещенных в направляющих стойках стерж- торов при этом сохраняется. Управление ра- ней с запрессовочной траверсой 4, меха- ботой механизма синхронизации обеспечи- низмы 5 центрирования с приводными цент- 20 вается электросхемой и конечными выключателями.

Применение механизма синхронизации в предлагаемом устройстве для сборки обеспечивает стабильность и качество, т.е. нарами 6 и 7 и траверсой 8 и механизм синхронизации перемещения траверсы и запрессовочной траверсы 4 при разведении коробок корпуса собираемого редуктора, выполненным в виде закрепленной на траверсе 8 при- дежность сборки редуктора, водных центров 6 и 7 скобы 9, взаимодействующей с закрепленными на оси 10 крон-Формула изобретения штейна 11 запрессовочной траверсы 4 подпружиненным фиксатором 12. В продольный). Устройство для сборки редуктора по паз фиксатора 12 входит ось 13 якоря 14авт.св. № 1255353, отличающееся тем, что электромагнита 15, установленного на крон-зо с целью повышения надежности сборки, оно штейне 11. На запрессовочной траверсе 4снабжено механизмом синхронизации перезакреплен неподвижный упор 16, выпол-мещения траверсы приводных центров и ненный в виде П-образной вилки, препятст-запрессовочной траверсы при разведении вующий быстрому ходу скобы 9 при вклю-коробок корпуса собираемого редуктора, ченном механизме синхронизации, обес-выполненным в виде закрепленной на тра- печивая тем самым синхронность движе-35 верее приводных центров скобы, неподвиж- ния центров 6 и 7 и запрессовочной тра-ного упора, смонтированного на запрессо- версы 4. вочной траверсе и выполненного в виде П-обУстройство работает следующим обра-разной вилки, а также подпружиненного

зо -фиксатора с приводом, установленного на

Предварительно обратный ход траверсы. запрессовочной траверсе с возможностью

8 приводных центров 6 и 7 устройства для -

сборки редукторов настраивается на максимально быстрый ход по сравнению со скоростью обратного хода запрессовочной траверсы 4. После запрессовки подшипников

поворота и взаимодействия с упором и скобой.

запрессовочными траверсами 4 в корпус редуктора (не показано), подвода траверсы 8 с приводными центрами 6 и 7 и входа их в отверстия подшипников автоматически включается механизм синхронизации. Якорь 14 электромагнита 15 втягивается и увлекает за собой подвижный фиксатор 12, который поворачивается на оси 10 и становится между зацепом скобы 9 и неподвижным упором 16 запрессовочной траверсы 4. Затем

подается команда.на включение одновре- менного обратного хода запрессовочной траверсы 4 и приводных центров 6 и . При этом скоба 9 траверсы 8 приводных центров

чателями.

Применение механизма синхронизации в предлагаемом устройстве для сборки обеспечивает стабильность и качество, т.е. надежность сборки редуктора,

-

поворота и взаимодействия с упором и скобой.

Фиг.З

i

16

/

Г

12

Фиг. 4В ид Г

Фиг. 5

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-30—Публикация

1988-08-31—Подача