Изобретение относится к погрузочно- разгрузочному оборудованию, а именно к устройствам для кантования изделий.

Цель изобретения - повышение надежности работы.

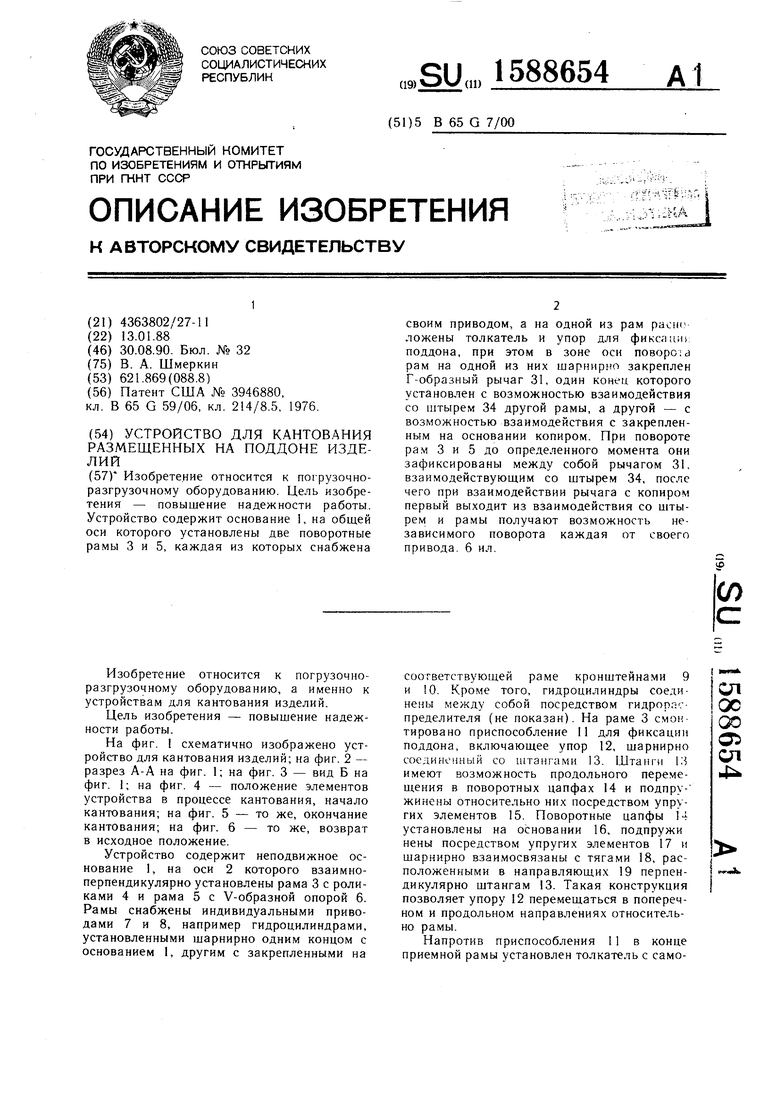

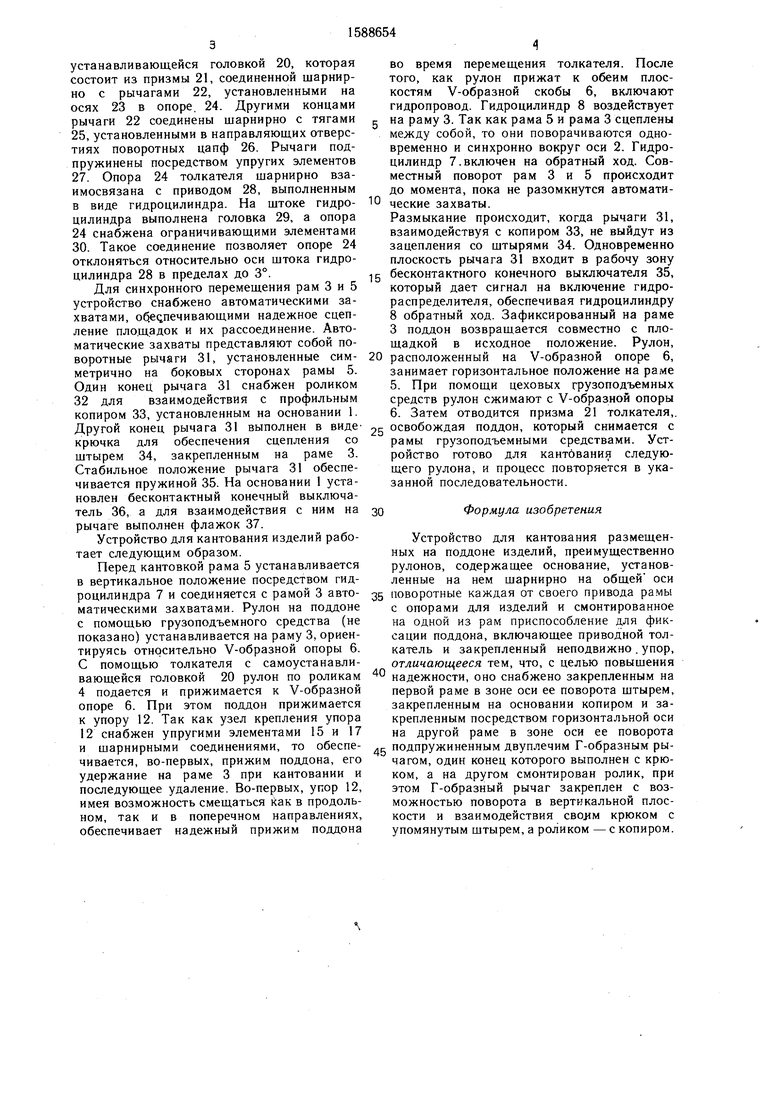

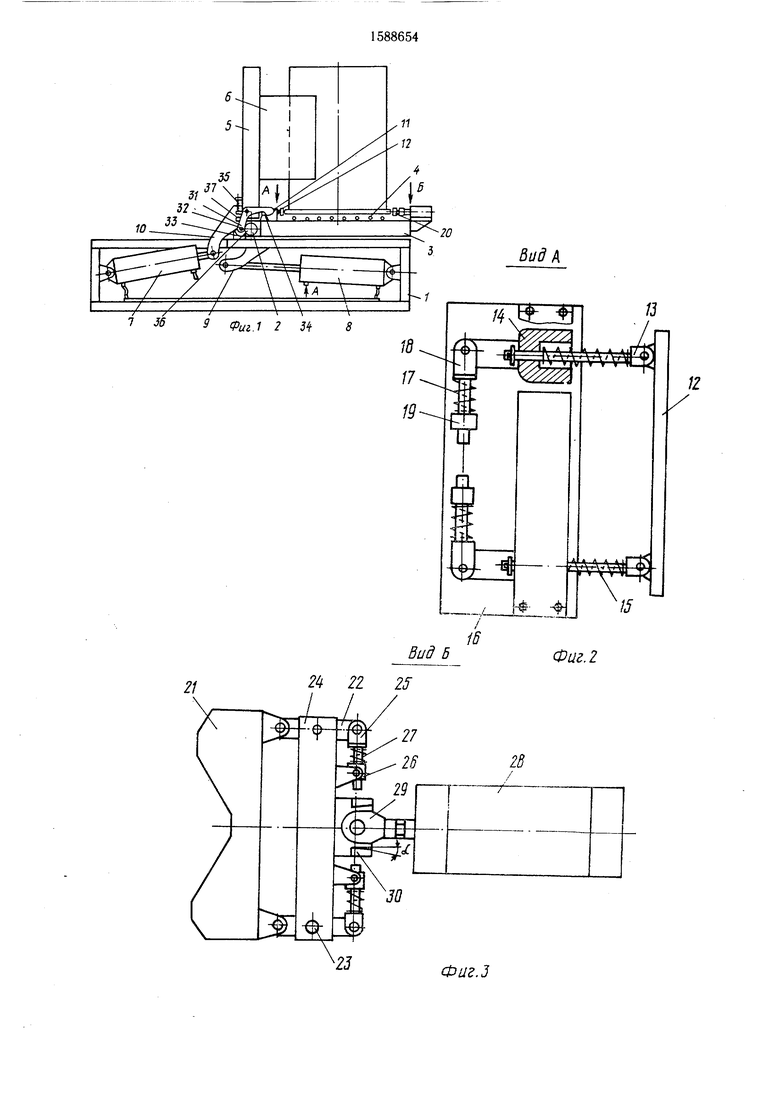

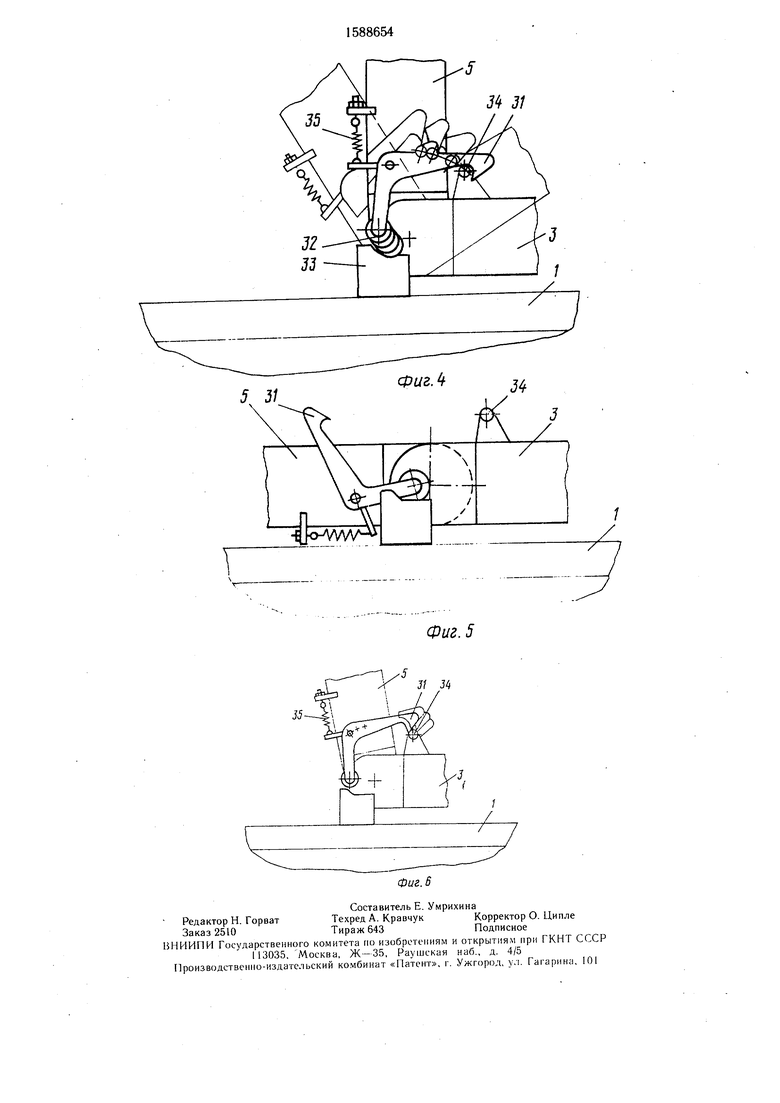

На фиг. схематично изображено устройство для кантования изделий; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - положение элементов устройства в процессе кантования, начало кантования; на фиг. 5 - то же, окончание кантования; на фиг. 6 - то же, возврат в исходное положение.

Устройство содержит неподвижное основание 1, на оси 2 которого взаимно- перпендикулярно установлены рама 3 с роликами 4 и рама 5 с V-образной опорой 6. Рамы снабжены индивидуальными приводами 7 и 8, например гидроцилиндрами, установленными шарнирно одним концом с основанием 1, другим с закрепленными на

соответствующей раме кронштейнами 9 и 10. Кроме того, гидроцилиндры соединены между собой посредством гидрорлс- пределителя (не показан). На раме 3 смонтировано приспособление I1 для фиксации поддона, включающее упор 12, шарнирно соединенный со штангами 13. Штанги . имеют возможность продольного перемещения в поворотных цапфах 14 и подпру- жинены относительно них посредством упругих элементов 15. Поворотные цапфы 14 установлены на основании 16, подпружи нены посредством упругих элементов 17 и шарнирно взаимосвязаны с тягами 18, расположенными в направляющих 19 перпендикулярно щтангам 13. Такая конструкция позволяет упору 12 перемещаться в поперечном и продольном направлениях относительно рамы.

Напротив приспособления 11 в конце приемной рамы установлен толкатель с самоСП

сх

оо

Oi

сд

4

устанавливающейся головкой 20, которая состоит из призмы 21, соединенной шарнир- но с рычагами 22, установленными на осях 23 в опоре. 24. Другими концами рычаги 22 соединены шарнирно с тягами 25, установленными в направляющих отверстиях поворотных цапф 26. Рычаги подпружинены посредством упругих элементов 27. Опора 24 толкателя шарнирно взаимосвязана с приводом 28, выполненным в виде гидроцилиндра. На штоке гидроцилиндра выполнена головка 29, а опора 24 снабжена ограничивающими элементами 30. Такое соединение позволяет опоре 24 отклоняться относительно оси штока гидро- цилиидра 28 в пределах до 3°.

Для синхронного перемешения рам 3 и 5 устройство снабжено автоматическими захватами, обе(;печивающими надежное сцепление площадок и их рассоединение. Автоматические захваты представляют собой поворотные рычаги 31, установленные симметрично на боковых сторонах рамы 5. Один конец рычага 31 снабжен роликом 32 для взаимодействия с профильным копиром 33, установленным на основании 1. Другой конец рычага 31 выполнен в виде- крючка для обеспечения сцепления со штырем 34, закрепленным на раме 3. Стабильное положение рычага 31 обеспечивается пружиной 35. На основании 1 установлен бесконтактный конечный выключатель 36, а для взаимодействия с ним на рычаге выполнен флажок 37.

Устройство для кантования изделий работает следующим образом.

Перед кантовкой рама 5 устанавливается в вертикальное положение посредством гидроцилиндра 7 и соединяется с рамой 3 автоматическими захватами. Рулон на поддоне с помощью грузоподъемного средства (не показано) устанавливается на раму 3, ориентируясь относительно V-образной опоры 6. С помощью толкателя с самоустанавливающейся головкой 20 рулон по роликам 4 подается и прижимается к V-образной опоре 6. При этом поддон прижимается к упору 12. Так как узел крепления упора 12 снабжен упругими элементами 15 и 17 и шарнирными соединениями, то обеспечивается, во-первых, прижим поддона, его удержание на раме 3 при кантовании и последующее удаление. Во-первых, упор 12, имея возможность смещаться йак в продольном, так и в поперечном направлениях, обеспечивает надежный прижим поддона

во время перемещения толкателя. После того, как рулон прижат к обеим плоскостям V-образной скобы 6, включают гидропровод. Гидроцилиндр 8 воздействует иа раму 3. Так как рама 5 и рама 3 сцеплены между собой, то они поворачиваются одновременно и синхронно вокруг оси 2. Гидроцилиндр 7.включен на обратный ход. Совместный поворот рам 3 и 5 происходит до момента, пока не разомкнутся автомати

ческие захваты.

Размыкание происходит, когда рычаги 31, взаимодействуя с копиром 33, не выйдут из зацепления со штырями 34. Одновременно плоскость рычага 31 входит в рабочу зону

бесконтактного конечного выключателя 35, который дает сигнал на включение гидрораспределителя, обеспечивая гидроцилиндру 8 обратный ход. Зафиксированный на раме 3 поддон возвращается совместно с площадкой в исходное положение. Рулон,

расположенный на V-образной опоре 6, занимает горизонтальное положение на раме

5.При помощи цеховых грузоподъемных средств рулон сжимают с V-образиой опоры

6.Затем отводится призма 21 толкателя,. освобождая поддон, который снимается с

рамы грузоподъемными средствами. Устройство готово для кантования следующего рулона, и процесс повторяется в указанной последовательности.

30

Формула изобретения

Устройство для кантования размещенных на поддоне изделий, преимущественно рулонов, содержащее основание, установленные на нем шарнирно на общей оси

поворотные каждая от своего привода ра.мы с опорами для изделий и смонтированное на одной из рам приспособление для фиксации поддона, включающее приводной толкатель и закрепленный неподвижно . упор, отличающееся тем, что, с целью повышения

надежности, оно снабжено закрепленным на первой раме в зоне оси ее поворота штырем, закрепленным на основании копиром и закрепленным посредством горизонтальной оси на другой раме в зоне оси ее поворота

подпружиненным двуплечим Г-образным рычагом, один конец которого выполнен с крюком, а на другом смонтирован ролик, при этом Г-образный рычаг закреплен с возможностью поворота в вертикальной плоскости и взаимодействия CBOJUM крюком с упомянутым штырем, а роликом - с копиром.

3 ФтЛ 25 8

Вид f(

12

15

Вид 5

Фаг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки рулонов по оси прокатного стана | 1978 |

|

SU764772A1 |

| Кантователь стопы цилиндрических изделий с центральным отверстием | 1972 |

|

SU473655A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ИЗДЕЛИЙ ИЗ СТОПЫ | 1990 |

|

RU2006436C1 |

| Автоматическая линия для механической обработки деталей | 1980 |

|

SU895622A2 |

| Устройство для кантования слитка | 1983 |

|

SU1152708A1 |

| МЕДИЦИНСКИЙ СТОЛ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2212216C1 |

| Складной стоечный поддон | 1990 |

|

SU1781140A1 |

| Устройство для кантования контейнеров | 1978 |

|

SU740668A1 |

| Стенд для испытания на герметичность полых изделий | 1990 |

|

SU1772641A1 |

| Грузоподъемное устройство | 1988 |

|

SU1562298A1 |

Изобретение относится к погрузочно-разгрузочному оборудованию. Цель изобретения - повышение надежности работы. Устройство содержит основание 1, на общей оси которого установлены две поворотные рамы 3 и 5, каждая из которых снабжена своим приводом, а на одной из рам расположены толкатель и упор для фиксации поддона, при этом в зоне оси поворота рам на одной из них шарнирно закреплен Г-образный рычаг 31, один конец которого установлен с возможностью взаимодействия со штырем 34 другой рамы, а другой - с возможностью взаимодействия с закрепленным на основании копиром. При повороте рам 3 и 5 до определенного момента они зафиксированы между собой рычагом 31, взаимодействующим со штырем 34, после чего при взаимодействии рычага с копиром первый выходит из взаимодействия со штырем и рамы получают возможность независимого поворота каждая от своего привода. 6 ил.

24 21

23

Фиг.З

5

J4 J/

Фиг. 5

-n/J

j J4

| Патент США № 3946880, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

Авторы

Даты

1990-08-30—Публикация

1988-01-13—Подача