Изобретение относится к обработке металлов давлением, а именно к автоматизации процессов правки-калибровки поковок на механических прессах,

Пель изобретения - повышение точности поковок, а также увеличение надежности и производительности комплекса за счет обеспечения возможности контроля точности поковок по усилию калибровки.

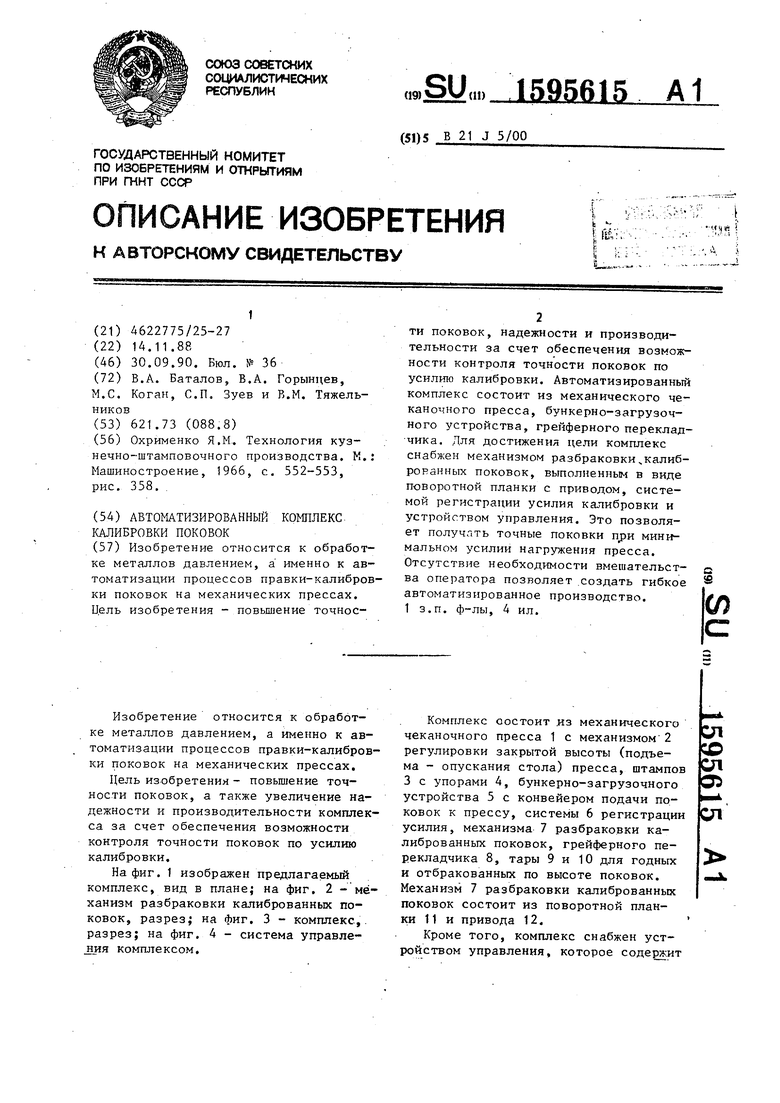

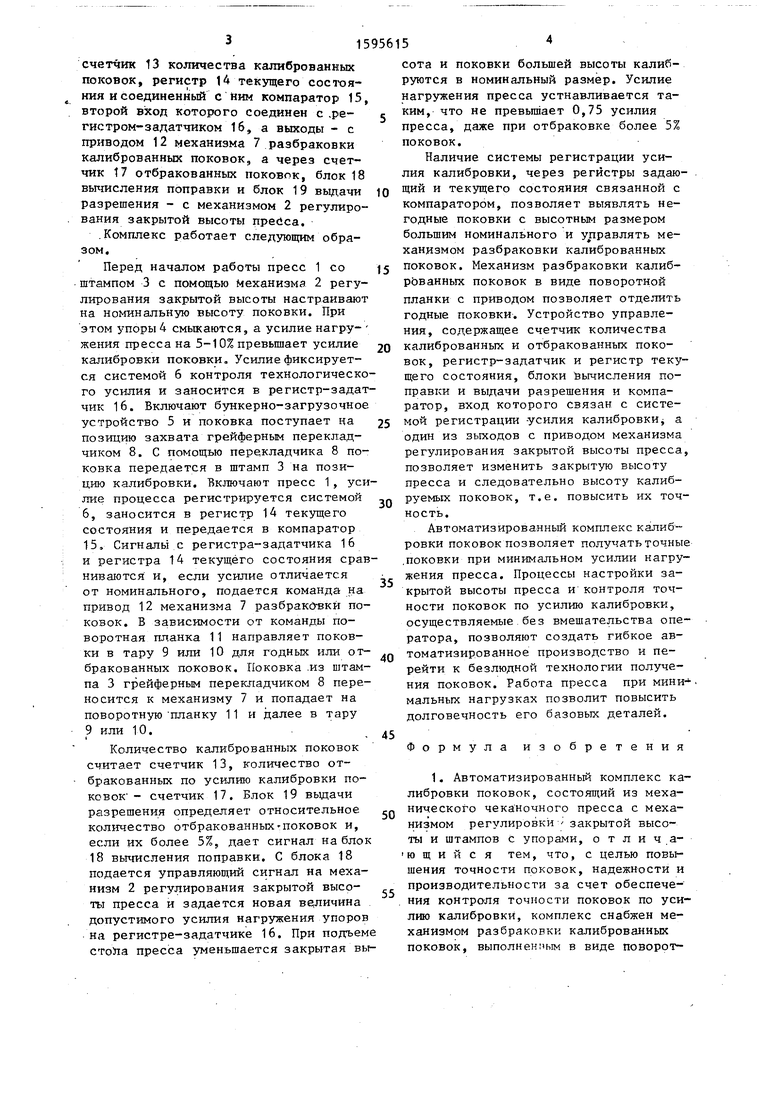

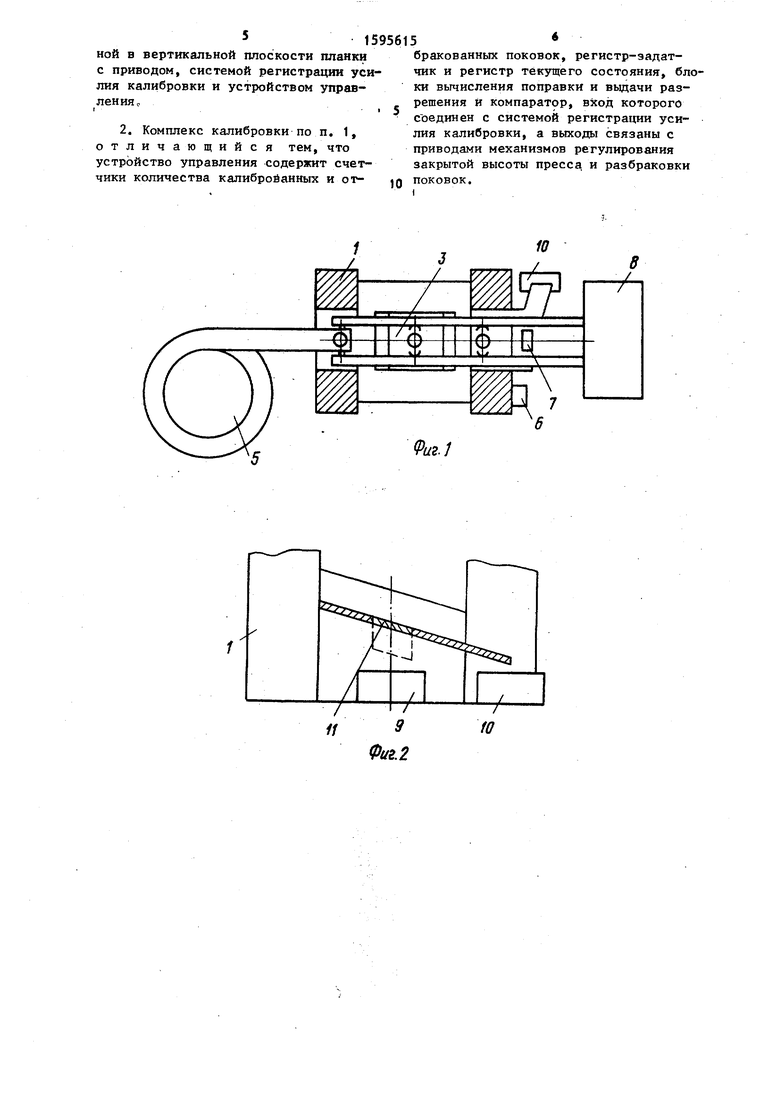

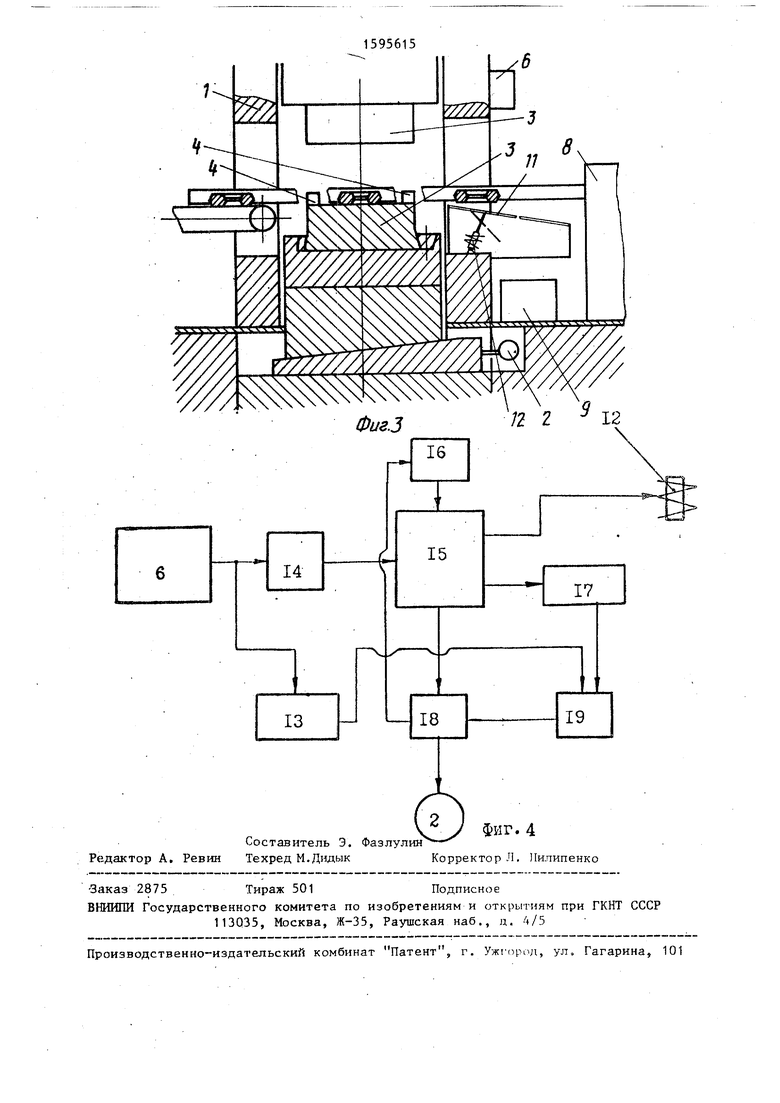

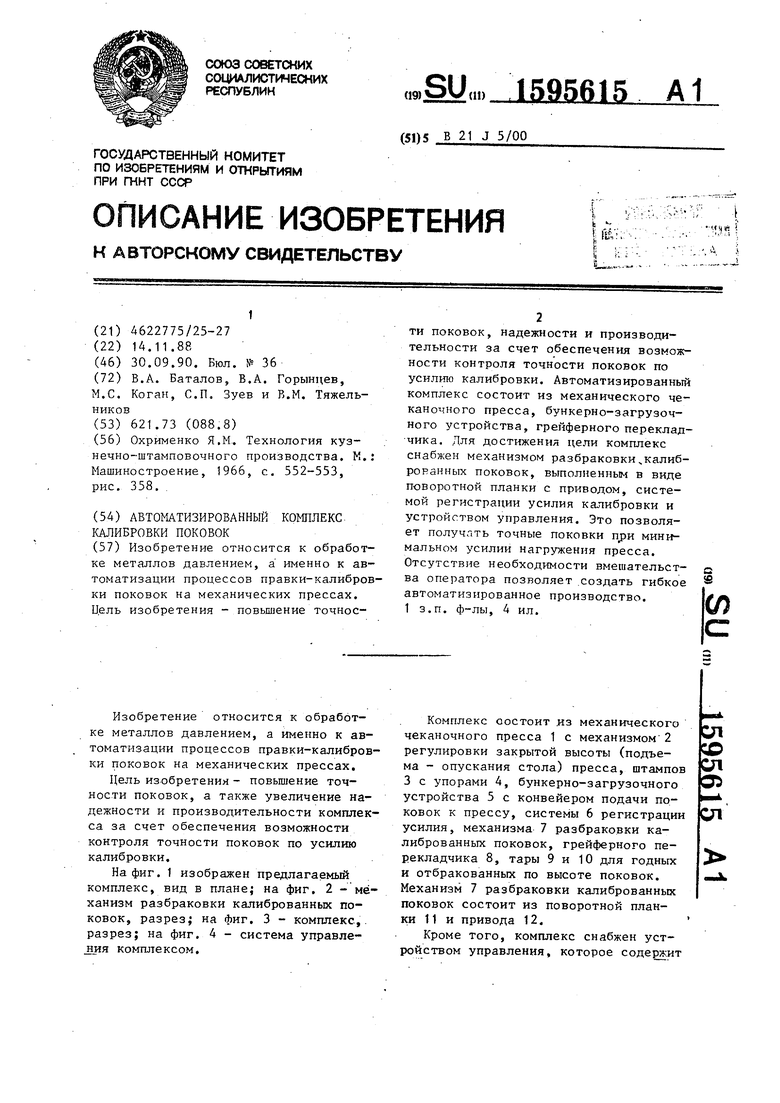

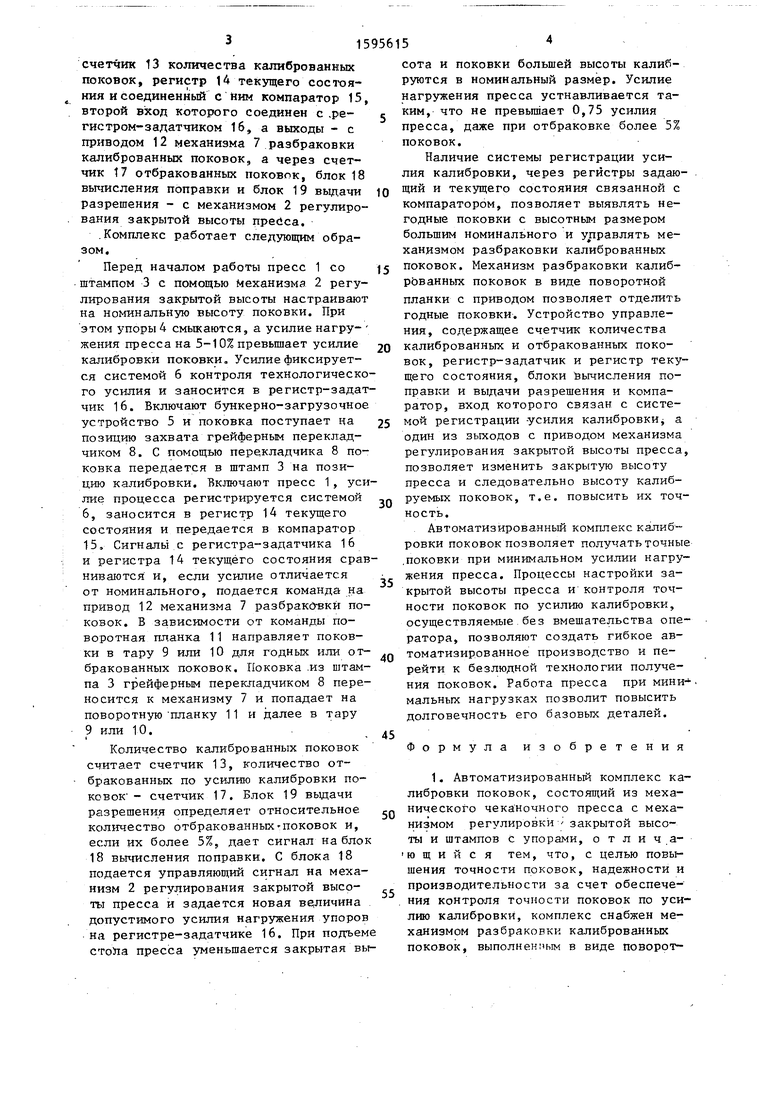

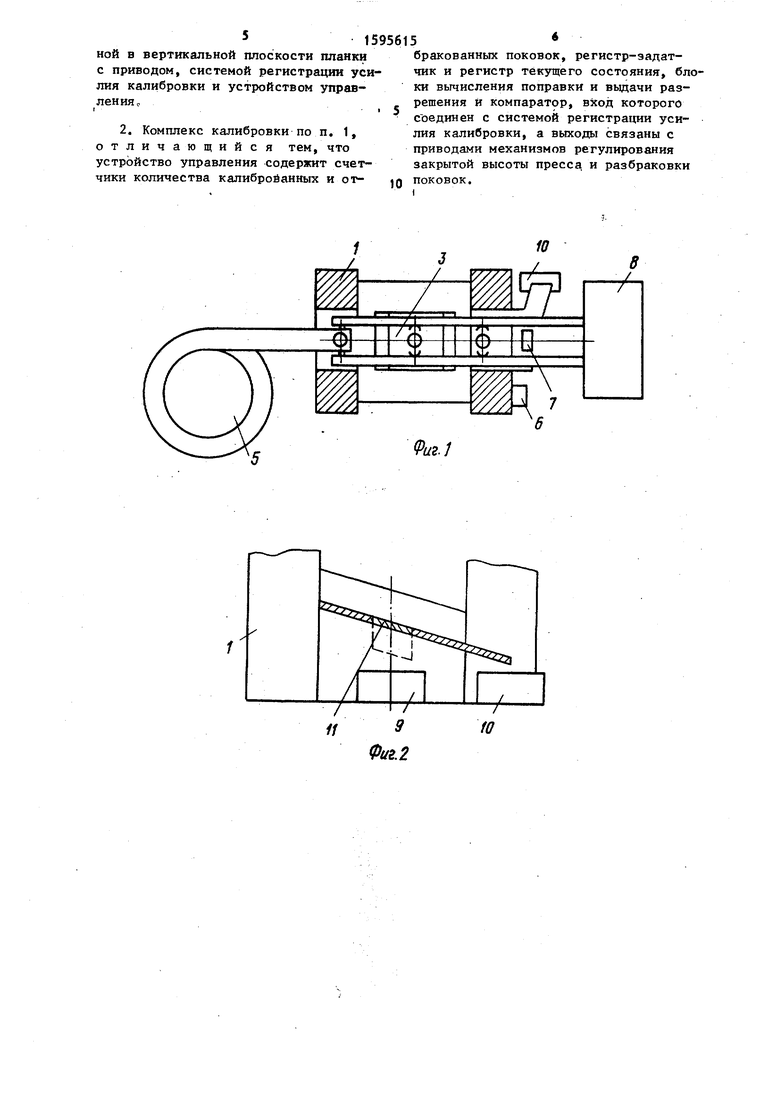

На фиг. 1 изображен предлагаемый комплекс, вид в плане; на фиг. 2 - механизм разбраковки калиброванных поковок, разрез; на фиг. 3 - комплекс,, разрез; на фиг. 4 - система управле- JJHH комплексом.

Комплекс состоит из механического чеканочного пресса 1 с механизмом 2 регулировки закрытой высоты (подъема - опускания стола) пресса, штампов 3 с упорами 4, бункерно-загрузочного устройства 5 с конвейером подачи поковок к прессу, системы 6 регистрации усилия, механизма 7 разбраковки калиброванных поковок, грейферного перекладчика 8, тары 9 и 10 для годных и отбракованных по высоте поковок. Механизм 7 разбраковки калиброванных поковок состоит из поворотной планки 11 и привода 12.

Кроме того, комплекс снабжен устройством управления, которое содержит

ел

QD

сд

65

ттЛ.

сл

счетчик 13 количества калиброванных поковок, регистр 14 текущего сос1Х)я- ния и соединенный с ним компаратор 15, второй вход которого соединен с .регистром-задатчиком 16, а выходы - с приводом 12 механизма 7 разбраковки калиброванных поковок, а через счетчик 17 отбракованных поковок, блок 18 вычисления поправки и блок 19 вьщачи разрешения - с механизмом 2 регулирования закрытой высоты пресса.

.Комплекс работает следующим образом.

Перед началом работы пресс 1 со тампом 3 с помощью Механизма 2 регуирования закрытой высоты настраивают а номинальную высоту поковки. При этом упоры 4 смыкаются, а усилие нагру- ження пресса на 5-10% превышает усилие калибровки поковки. Усилие фиксируется системой 6 контроля технологического усилия и заносится в регистр-задат- чик 16. Включают бункерно-загрузочное устройство 5 и поковка поступает на позицию захвата грейферным перекладчиком 8. С помощью перекладчика 8 поковка передается в штамп 3 на позицию калибровки. Включают пресс 1, усилие процесса регистрируется системой 6, заносится в регистр 14 текущего состояния и передается в компаратор 15, Сигналы с регистра-задатчика 16 и регистра 14 текущего состояния сравниваются и, если усилие отличается от номинального, подается команда на привод 12 механизма 7 разбраковки поковок. В зависимости от команды поворотная планка 11 направляет поковки в тару 9 или 10 для годных или отбракованных поковок. Поковка .из штампа 3 грейферным перекладчиком 8 переносится к механизму 7 и попадает на поворотную планку 11 и далее в тару 9 или 10.

Количество калиброванных поковок считает счетчик 13, количество от- бракованных по усилию калибровки поковок - счетчик 17. Блок 19 выдачи разрешения определяет относительное количество отбракованных поковок и, если их более 5%, дает сигнал на блок 18 вычисления поправки. С блока 18 подается управляющий сигнал на механизм 2 регулирования закрытой высоты пресса и задается новая величина допустимого усилия нагружения упоров на регистре-задатчике 16. При подъеме CToiia пресса уменьшается закрытая вы, тот-е ив10

15

20

595615

сота и поковки большей высоты калибруются в номинальный размер. Усилие нагружения пресса устнавливается таким, что не превьш1ает 0,75 усилия пресса, даже при отбраковке более 5% поковок.

Наличие системы регистрации усилия калибровки, через регистры задающий и текущего состояния связанной с компаратором, позволяет выявлять негодные поковки с высотным размером большим номинального и управлять механизмом разбраковки калиброванньк поковок. Механизм разбраковки калиб- рЬванных поковок в виде поворотной планки с приводом позволяет отделить годные поковки. Устройство управления, содержащее счетчик количества калиброванных и отбракованных поковок, регистр-задатчик и регистр текущего состояния, блоки вычисления поправки и выдачи разрешения и компаратор, вход которого связан с системой регистрации усилия калибровки а один из выходов с приводом механизма регулирования закрытой высоты пресса, позволяет изменить закрытую высоту пресса и следовательно высоту калибруемых поковок, т.е. повысить их точность.

, Автоматизированный комплекс калибровки поковок позволяет получать точные .поковки при минимальном усилии нагружения пресса. Процессы настройки закрытой высоты пресса и контроля точности поковок по усилию калибровки, осуществляемые без вмешательства оператора, позволяют создать гибкое автоматизированное производство и перейти к безлюдной технологии получения поковок. Работа пресса при мини-. мальных нагрузках позволит повысить долговечность его базовых деталей.

25

30

35

40

Формула изобретения

1. Автоматизированный комплекс калибровки поковок, состоящий из механического чеканочного пресса с механизмом регулировки закрытой высоты и штампов С упорами, о т л и ч.а- ю щ и и с я тем, что, с целью повышения точности поковок, надежности и производительности за счет обеспечения контроля точности поковок по усилию калибровки, комплекс снабжен механизмом разбраковки калиброванных поковок, выполненмым в виде поворотной в вертикальной плоскости планки с приводом, системой регистрации усилия калибровки и устройством управления ,

г,-1

2. Комплекс калибровки по п. 1, отличающийся тем, что устройство управления содержит счетчики количества калиброванных и от

бракованных поковок, регистр-эадат- чик и регистр текущего состояния, блоки вычисления поправки и вьодачи разрешения И компаратор, вход которого соединен с системой регистрации усилия калибровки, а выходы связаны с приводами механизмов регулирования закрытой высоты пресса и разбраковки поковок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Способ горячей объемной штамповки деталей | 1988 |

|

SU1611533A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Автоматическая линия для горячей штамповки заготовок | 1983 |

|

SU1087241A1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU996037A1 |

| Автоматизированный комплекс для горячей штамповки | 1988 |

|

SU1750839A1 |

| Универсальный загрузчик заготовок | 1981 |

|

SU1026919A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПОКОВОК С ФЛАНЦЕМ | 2013 |

|

RU2540026C1 |

| Устройство для перекладки поковок | 1982 |

|

SU1026922A1 |

| Устройство для обрезки облоя и прошивки перемычки штампованных поковок | 1981 |

|

SU1026914A1 |

Изобретение относится к области обработки металлов давлением, а именно к автоматизации процессов правки-калибровки поковок на механических прессах. Цель изобретения - повышение точности поковок, надежности и производительности за счет обеспечения возможности контроля точности поковок по усилию калибровки. Автоматизированный комплекс состоит из механического чеканочного пресса, бункерно-загрузочного устройства, грейферного перекладчика. Для достижения цели комплекс снабжен механизмом разбраковки калиброванных поковок, выполенным в виде поворотной планки с приводом, системой регистрации усилия калибровки и устройством управления. Это позволяет получать точные поковки при минимальном усилии нагружения пресса. Отсутствие необходимости вмешательства оператора позволяет создать гибкое автоматизированное производство. 1 з.п. ф-лы, 4 ил.

/

8

fe;

W

ФигЗ

п г

| Охрименко Я.М | |||

| Технология куз- нечно-штамповочного производства | |||

| М.: Машиностроение, 1966, с | |||

| ЭЛЕКТРИЧЕСКИЙ АККУМУЛЯТОР | 1922 |

|

SU552A1 |

| Зажим для канатной тяги | 1919 |

|

SU358A1 |

Авторы

Даты

1990-09-30—Публикация

1988-11-14—Подача