сл

G

| название | год | авторы | номер документа |

|---|---|---|---|

| Окорочный станок | 1985 |

|

SU1359123A1 |

| Подающее устройство стволообрабатывающего станка | 1976 |

|

SU582963A1 |

| Устройство для окорки древесины | 1980 |

|

SU1113248A1 |

| Окорочный станок | 1980 |

|

SU870138A1 |

| Окорочно-зачистной станок роторного типа | 1978 |

|

SU704789A1 |

| Агрегат для обработки круглых лесоматериалов | 1976 |

|

SU685492A1 |

| Станок для окорки и раскалывания лесоматериалов,ножевая головка для раскалывания лесоматериалов,нажимная плита механизма надвигания,окорочная фреза,механизм поворота лесоматериалов и загрузочное приспособление окорочного станка | 1981 |

|

SU1009765A1 |

| Роторный окорочно-зачистной станок | 1985 |

|

SU1258694A2 |

| Окорочный станок | 1987 |

|

SU1440719A1 |

| Окорочный станок | 1980 |

|

SU870139A1 |

Изобретение относится к лесной и деревообрабатывающей промышленности и может быть использовано при окорке бревен. Цель изобретения - обеспечение снижения потерь деловой древесины. Окорочный станок содержит раму 1, установленные перед верхним 3 и боковыми 5 и 6 рабочими органами ограничители 17, 18, 19, которые, находясь на валах 15, 16, шарнирно соединены с валами 7, 9, 10 рабочих органов тягами 11, 12, 13, образующими параллелограмм и обеспечивающими параллельное перемещение ограничителей 17, 18, 19 и рабочих органов 3, 5, 6. Валы 15, 16 ограничителей и рабочих органов, находясь на кинематических парах винт-гайка с различным шагом резьбы, при повороте на одинаковый угол проходят различное расстояние, что обеспечивает изменение толщины срезаемой стружки, близкой к толщине коры в зависимости от диаметра. 3 ил.

СП ю сл

сь со ю

fO

Изобретение относится к лесной и деревообрабатывающей промышленности и может быть использовано при окорке бревен различных диаметров независимо от породы древесины и ее физического состояния.

Цель изобретения - обеспечение снижения потерь деловой древесины.

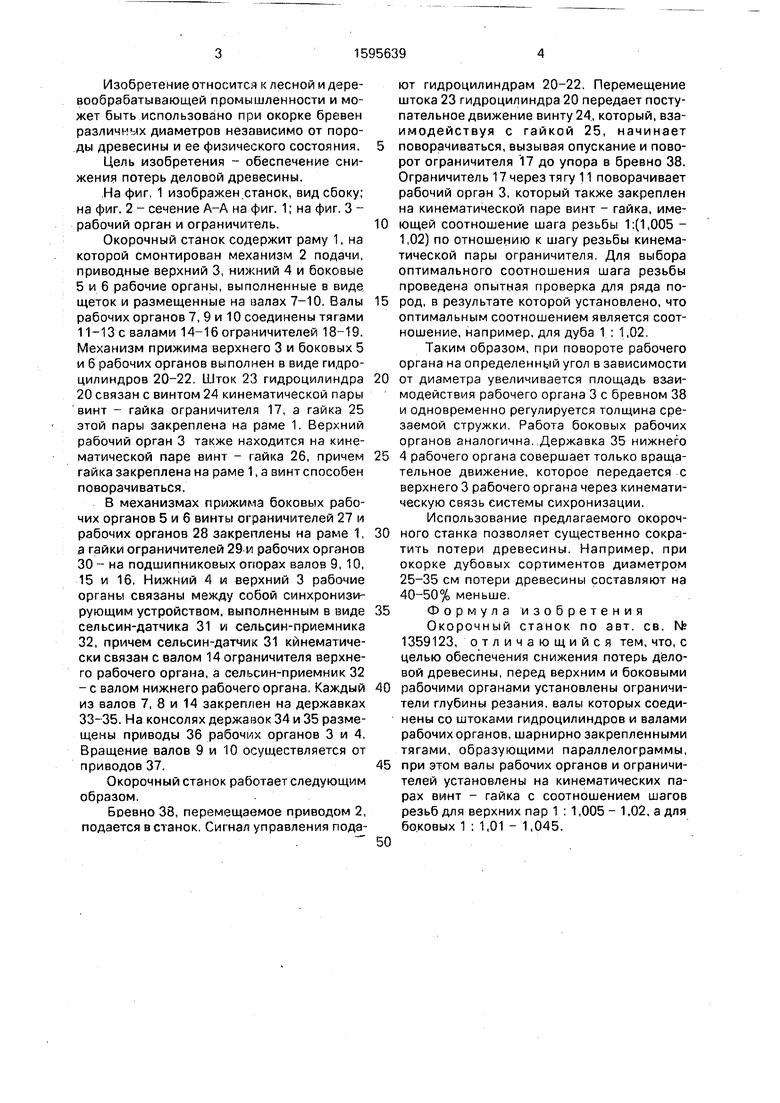

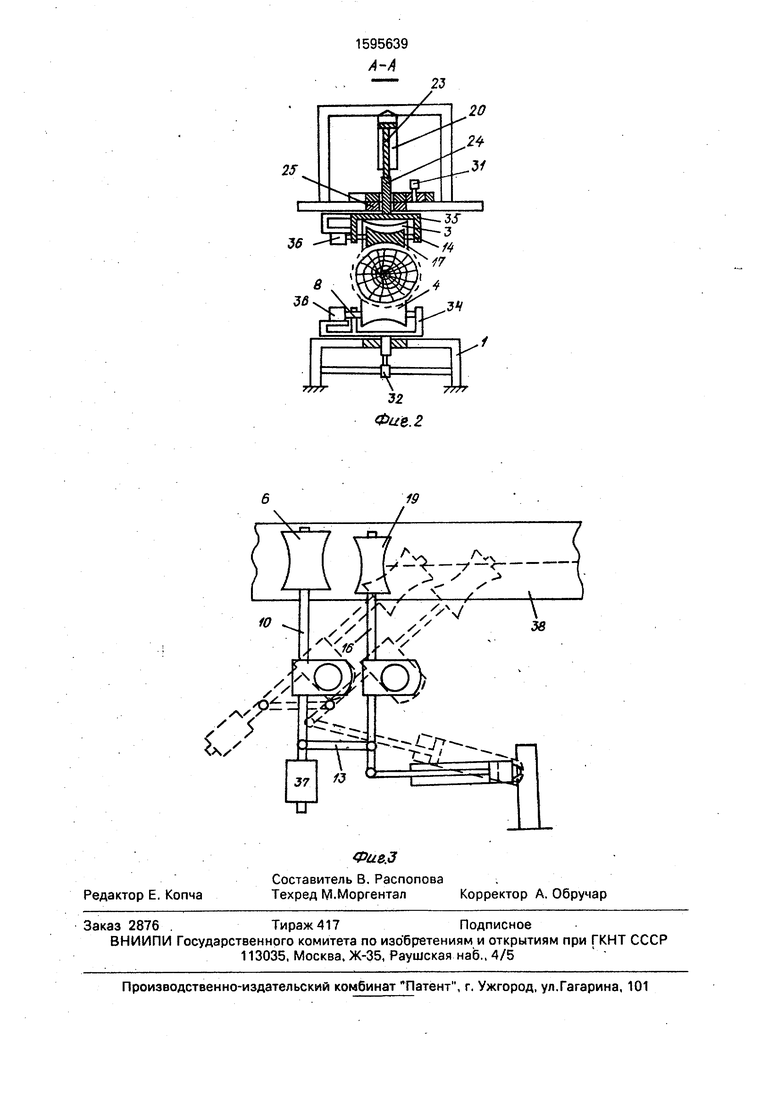

.На фиг, 1 изображен.станок, вид сбоку; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - рабочий орган и ограничитель.

Окорочный станок содержит раму 1, на которой смонтирован механизм 2 подачи, приводные верхний 3, нижний 4 и боковые 5 и 6 рабочие органы, выполненные в виде щеток и размещенные на валах 7-10. Валы рабочих органов 7, 9 и 10 соединены тягами 11-13 с валами 14-16 ограничителей 18-19. Механизм прижима верхнего 3 и боковых 5 и 6 рабочих органов выполнен в виде гидроцилиндров 20-22. Шток 23 гидроцилиндра 20 связан с винтом 24 кинематической пары винт - гайка ограничителя 17, а гайка 25 этой пары закреплена на раме 1. Верхний рабочий орган 3 также находится на кинематической паре винт - гайка 26, причем гайка закреплена на раме 1, а винт способен поворачиваться.

В механизмах прижима боковых рабочих органов 5 и 6 винты ограничителей 27 и рабочих органов 28 закреплены на раме 1, а гайки ограничителей 29 и рабочих органов 30 - на подшипниковых опорах валов 9, 10, 15 и 16. Нижний 4 и верхний 3 рабочие органы связаны между собой синхронизи- рующим устройством, выполненным в виде сельсин-датчика 31 и сельсин-приемника 32, причем сельсин-датчик 31 кинематически связан с валом 14 ограничителя верхнего рабочего органа, а сельсин-приемник 32 - с валом нижнего рабочего органа. Каждый из валов 7, 8 и 14 закреплен на державках 33-35. На консолях державок 34 и 35 размещены приводы 36 рабочих органов 3 и 4. Вращение валов 9 и 10 осуществляется от приводов 37.

Окорочный станок работает следующим образом.

Бревно 38, перемещаемое приводом 2, подается в станок. Сигнал управления подают гидроцилиндрам 20-22. Перемещение штока 23 гидроцилиндра 20 передает поступательное движение винту 24, который, взаимодействуя с гайкой 25, начинает

поворачиваться, вызывая опускание и поворот ограничителя 17 до упора в бревно 38. Ограничитель 17 через тягу 11 поворачивает рабочий орган 3, который также закреплен на кинематической паре винт - гайка, имеющей соотношение шага резьбы 1:(1,005 - 1,02) по отношению к шагу резьбы кинематической пары ограничителя, Для выбора оптимального соотношения шага резьбы проведена опытная проверка для ряда пород, в результате которой установлено, что оптимальным соотношением является соотношение, например, для дуба 1 : 1,02.

Таким образом, при повороте рабочего органа на определенный угол в зависимости

от диаметра увеличивается площадь взаи- модействия рабочего органа 3 с бревном 38 и одновременно регулируется толщина срезаемой стружки. Работа боковых рабочих органов аналогична,,Державка 35 нижнего

4 рабочего органа совершает только вращательное движение, которое передается с верхнего 3 рабочего органа через кинематическую связь системы сихронизации.

Использование предлагаемого окорочного станка позволяет существенно сократить потери древесины. Например, при окорке дубовых сортиментов диаметром 25-35 см потери древесины составляют на 40-50% меньше.

Формула изобретения

Окорочный станок по авт. св. N 1359123, отличающийся тем, что, с целью обеспечения снижения потерь деловой древесины, перед верхним и боковыми

рабочими органами установлены ограничители глубины резания, валы которых соединены со штоками гидроцилиндров и валами рабочих органов, шарнирно закрепленными тягами, образующими параллелограммы,

при этом валы рабочих органов и ограничителей установлены на кинематических парах винт - гайка с соотношением шагов резьб для верхних пар 1 ; 1,005 - 1,02, а для боковых 1 : 1,01 - 1,045.

36

/

О

к s.

32

Фие.2

| Окорочный станок | 1985 |

|

SU1359123A1 |

| Подставка для мыла | 1924 |

|

SU2711A1 |

Авторы

Даты

1990-09-30—Публикация

1988-11-24—Подача