Изобретение относится к конструированию оснастки, предназначенной для декоративной обработки изделий путем закладки деколей на формообразующую поверхность полуформы, и может быть исполь- зовано на зкструзионно-выдувных агрегатах при изготовлении изделий из термопласта.

Цель изобретения - обеспечение возможности изготовления изделия с пленочным деколем на его поверхности.

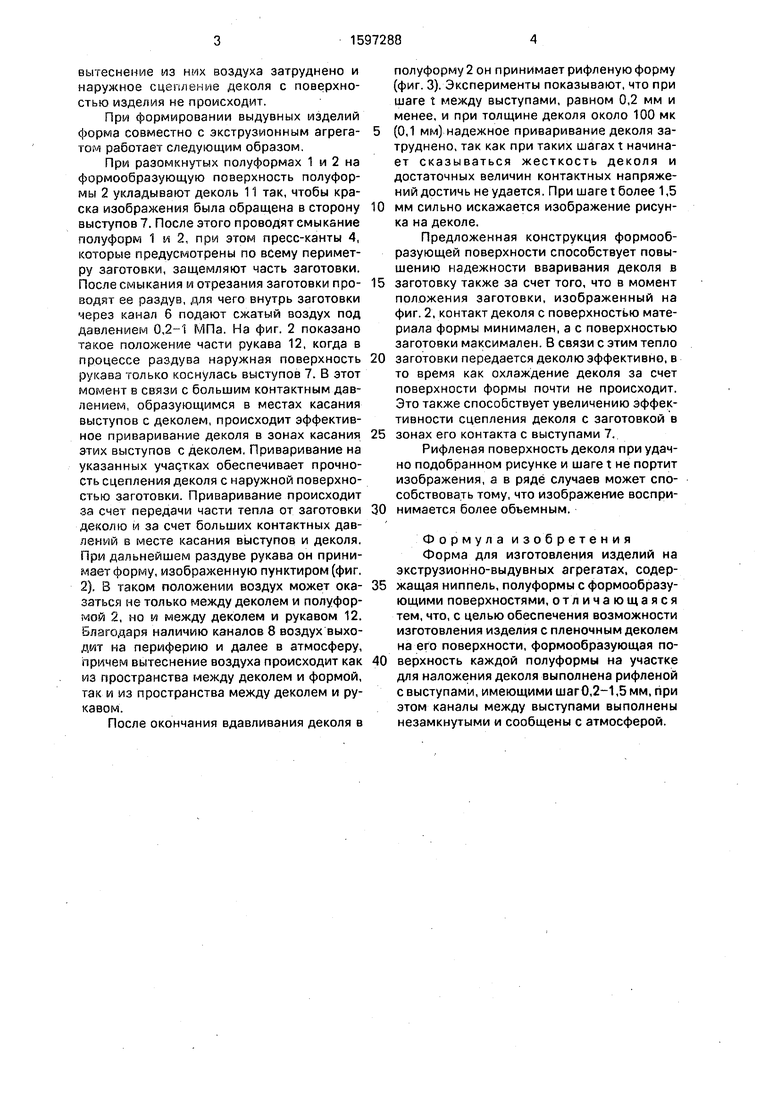

На фиг. 1 изображена форма, общий вид в разрезе; на фиг. 2 и 3 - узел I на фиг. 1; на фиг. 4 - вид А на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. 4.

Форма содержит две полуформы 1 и 2 с каналами 3 охлаждения и пресс-кантами 4. ниппель 5 с каналом 6 для-подачи сжатого воздуха.

Формообразующая поверхность каждой полуформы на участке наложения деколя выполнена рифленой с выступами 7, имеющими шаг 0,2-1.5 мм, впадины между

выступами 7 образуют каналы 8. по которым в процессе формования изделия должен быть выдавлен воздух, находящийся между деколем и формой. На фиг. 2 изображена наиболее предпочтительная, исходя из удобства инструментальной обработки, конфигурация выступов 7 с каналами 8. Каналы 9 и отверстия 10 служат для выхода воздуха в атмосферу при прямолинейном расположении выступов 7 и каналов 8 между ними (фиг. 4). На фиг. 2 изображены выступы 7 и каналы 8 в виде незамкнутых прямых линий, причем каналы 8 имеют открытый выход на периферию. В процессе вдавливания деколя в полуформу 2 вытеснение воздуха происходит влево и вправо. Для более надежного вытеснения воздуха дополнительно могут быть выполнены каналы 9 с атмосферными отверстиями 10. Достаточно надежное сцепление деколя с изделием происходит и без каналов 9, но при обязательном наличии незамкнутых открытых каналов 8. В случае замкнутых каналов 8

вытеснение из них воздуха затруднено и наружное сцепление деколя с поверхностью изделия не происходит.

При формировании выдувных изделий форма совместно с экструзионным агрегатом работает следующим образом.

При разомкнутых полуформах 1 и 2 на формообразующую поверхность полуформы 2 укладывают деколь 11 так, чтобы краска изображения была обращена в сторону выступов 7. После этого проводят смыкание полуформ 1 и 2, при этом пресс-канты 4, которые предусмотрены по всему периметру заготовки, защемляют часть заготовки. После смыкания и отрезания заготовки проводят ее раздув, для чего внутрь заготовки через канал 6 подают сжатый воздух под давлением 0,2-1 МПа. На фиг. 2 показано такое положение части рукава 12, когда в процессе раздува наружная поверхность рукава только коснулась выступов 7. В зтот момент в связи с большим контактным давлением, образующимся в местах касания выступов с деколем, происходит эффективное приваривание деколя в зонах касания этих выступов с деколем. Приваривание на указанных учадтках обеспечивает прочность сцепления деколя с наружной поверхностью заготовки. Приваривание происходит за счет передачи части тепла от заготовки деколю и за счет больших контактных давлений в месте касания выступов и деколя. При дальнейшем раздуве рукава он принимает форму, изображенную пунктиром (фиг. 2). В таком положении воздух может оказаться не только между деколем и полуфор- зoй 2, но м между деколем и рукавом 12. Благодаря наличию каналов 8 воздух выходит на периферию и далее в атмосферу, причем вытеснение воздуха происходит как из пространства между деколем и формой, так и из пространства между деколем и рукавом.

После окончания вдавливания деколя в

полуформу 2 он принимает рифленую форму (фиг. 3). Эксперименты показывают, что при шаге t между выступами, равном 0,2 мм и менее, и при толщине деколя около 100 мк

(0,1 мм) надежное приваривание деколя затруднено, так как при таких шагах t начинает сказываться жесткость деколя и достаточных величин контактных напряжений достичь не удается. При шаге t более 1,5

мм сильно искажается изображение рисунка на деколе.

Предложенная конструкция формообразующей поверхности способствует повышению надежности вваривания деколя в

заготовку также за счет того, что в момент положения заготовки, изображенный на фиг. 2, контакт деколя с поверхностью материала формы минимален, а с поверхностью заготовки максимален. В связи с этим тепло

заготовки передается деколю эффективно, в то время как охлаждение деколя за счет поверхности формы почти не происходит. Это также способствует увеличению эффективности сцепления деколя с заготовкой в

зонах его контакта с выступами 7.

Рифленая поверхность деколя при удачно подобранном рисунке и шаге t не портит изображения, а в ряде случаев может способствовать тому, что изображен 1е воспринимается более объемным.

Формула изобретения Форма для изготовления изделий на экструзионно-выдувных агрегатах, содержащая ниппель, полуформы с формообразующими поверхностями, отличающаяся тем, что, с целью обеспечения возможности изготовления изделия с пленочным деколем на его пoвepxнoctи, формообразующая поверхность каждой полуформы на участке для наложения деколя выполнена рифленой с выступами, имеющими шагО,2-1,5 мм, г1ри этом каналы между выступами выполнены незамкнутыми и сообщены с атмосферой.

Ч 8-

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Пресс-форма для литья изделий на термопластавтоматах | 1987 |

|

SU1537554A1 |

| Экструзионно-выдувная машина для изготовления полых изделий из полимерного материала | 1988 |

|

SU1682198A1 |

| Устройство для изготовления пустотелых изделий из термопластов | 1987 |

|

SU1597287A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО ИЗДЕЛИЯ, А ТАКЖЕ РАЗДУВНАЯ ФОРМА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2011 |

|

RU2560418C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1999 |

|

RU2173260C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1999 |

|

RU2173261C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

| Способ изготовления полого изделия из полимерного материала со встроенной арматурой | 1984 |

|

SU1315337A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1996 |

|

RU2096176C1 |

Изобретение относится к области декоративной обработки изделий путем закладки деколей на формообразующую поверхность полуформы. Цель изобретения - обеспечение возможности изготовления изделия, с пленочным деколем на его поверхности. Устройство состоит из двух полуформ, причем формообразующая поверхность на участке наложения деколя выполнена рифленой с выступами, имеющими шаг, равный 0,2-1,5 мм. При этом каналы между выступами выполнены незамкнутыми и сообщаются с атмосферой. При раздуве заготовки в момент касания рукава с деколем выступов на формообразующих поверхностях полуформ происходит приваривание деколя к поверхности изделия за счет большого контактного давления на выступах. 2 ил.

12

Фаг. г

Риг.

I

Фив. З

Фиг. 5

| Шифрина B.C | |||

| и др | |||

| Полиэтилен - переработка и применение | |||

| - Л., ГНТИ хим | |||

| литры | |||

| Судно | 1925 |

|

SU1961A1 |

| с | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1990-10-07—Публикация

1988-09-26—Подача