| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ | 1990 |

|

SU1812699A1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| Способ клепки | 1991 |

|

SU1784399A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2043810C1 |

| Способ образования заклепочного соединения | 1990 |

|

SU1712055A1 |

| Способ получения отверстий | 1991 |

|

SU1784361A1 |

| Способ получения отверстий в листовом материале | 1985 |

|

SU1269889A1 |

| Способ получения отверстий | 1991 |

|

SU1811945A1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2074046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

1. Способ получения отверстий в листовом материале, при котором получают предварительное отверстие, устанавливают в него с одной стороны на части высоты отверстия стержень, с другой стороны материала к кольцевому участку, охватывающему отверстие, прилагают осевую нагрузку и путем пластического деформирования в части отверстия, расположенной между плоскостью материала и торцом стержня, образуют цилиндрическое углубление с глухим упрочненным дном и затем прилагают осевую нагрузку и удаляют по меньшей мере часть упрочненного дна, отличающийся тем, что, с целью получения ступенчатого отверстия с упрочненным пояском в ступени меньшего диаметра, предварительное отверстие получают чистовым с диаметром, равным диаметру меньшей ступени, глубину установки стержня выбирают равной H=hn-ho, где hn - высота ступени меньшего диаметра; ho - предварительно заданная толщина упрочненного дна, при приложении осевой нагрузки получают ступень с большим диаметром и выдавливают часть материала со стороны дна этой ступени, а затем одновременно с удалением части упрочненного дна удаляют выдавленную часть материала.

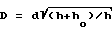

2. Способ по п.1, отличающийся тем, что диаметр цилиндрического углубления выполняют равным  , где d - диаметр меньшей ступени; h - высота углубления, а затем путем выдавливания части материала придают углубленную форму усеченного конуса.

, где d - диаметр меньшей ступени; h - высота углубления, а затем путем выдавливания части материала придают углубленную форму усеченного конуса.

3. Способ по п.1, отличающийся тем, что при образовании углубления его диаметр и глубину выполняют равными диаметру и глубине большей степени.

Авторы

Даты

2000-01-10—Публикация

1989-02-13—Подача