, Изобретение относится к оснастке для точного литья по выплавляемым моделям, а именно к многоместным пресс-формам для изготовления резьбовых колпачков из модельной массы, ис- пользуемых при сборке модельных блоков,.

Цель изобретения - увеличение срока службы пресс-формы за счет уменьшения ударного возд ействия на детали механизма преобразования движений.

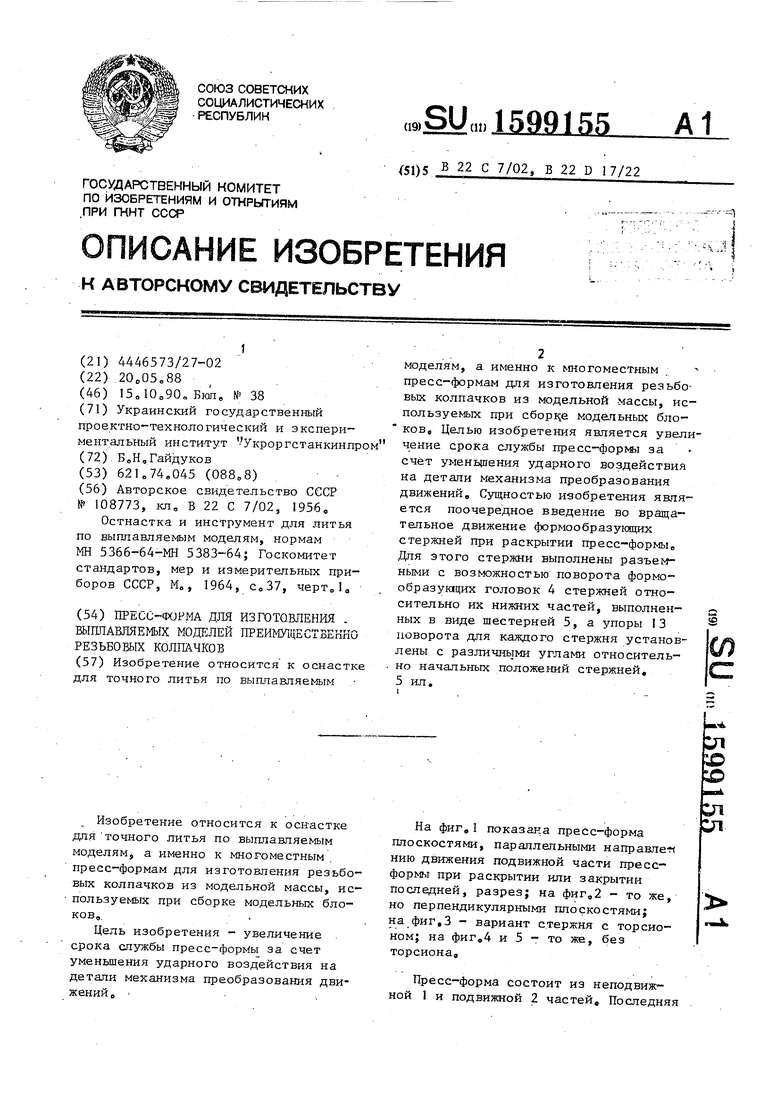

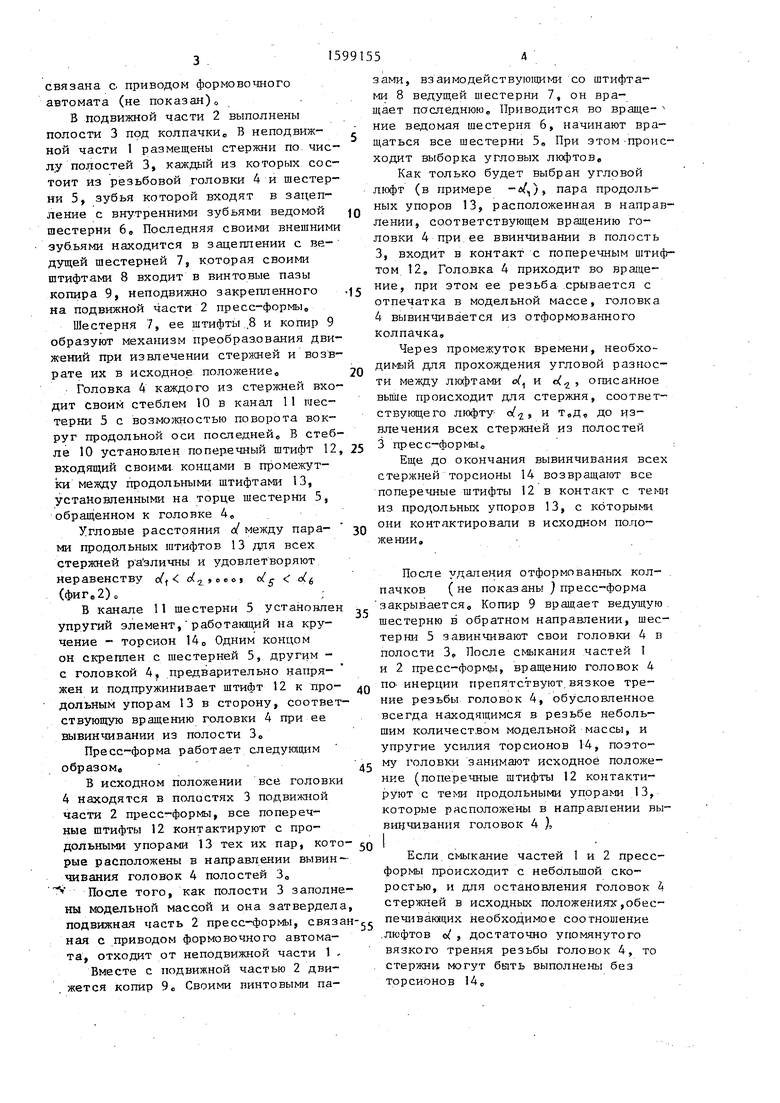

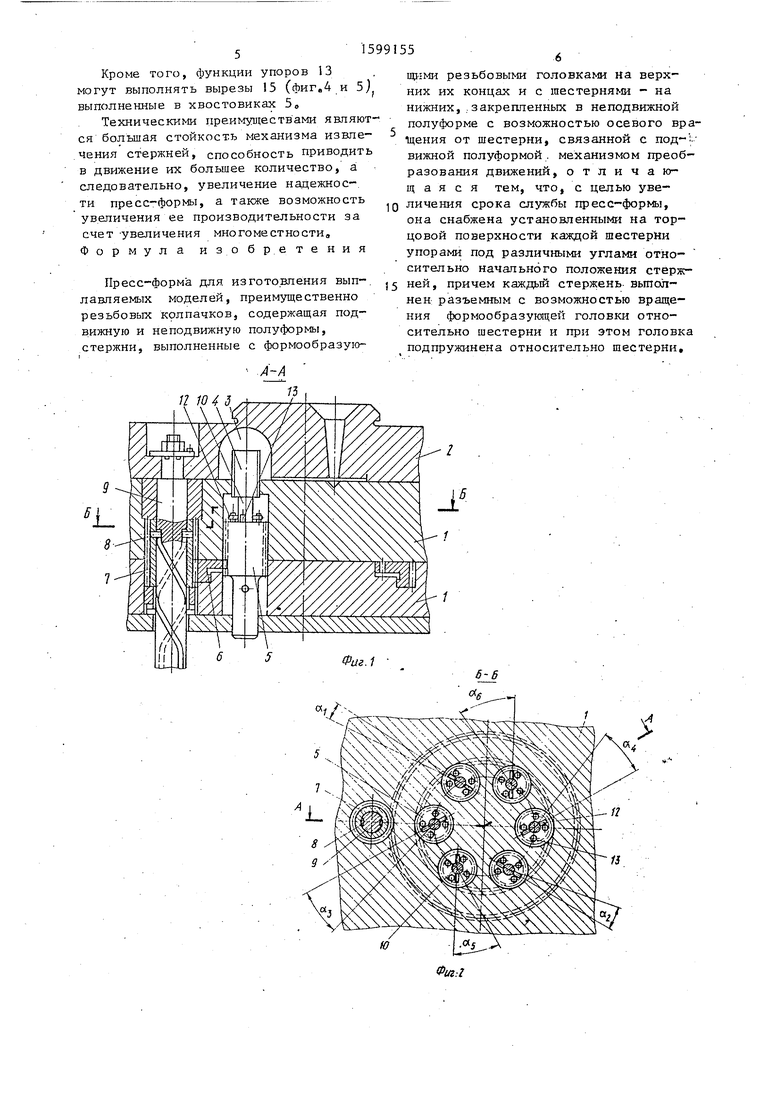

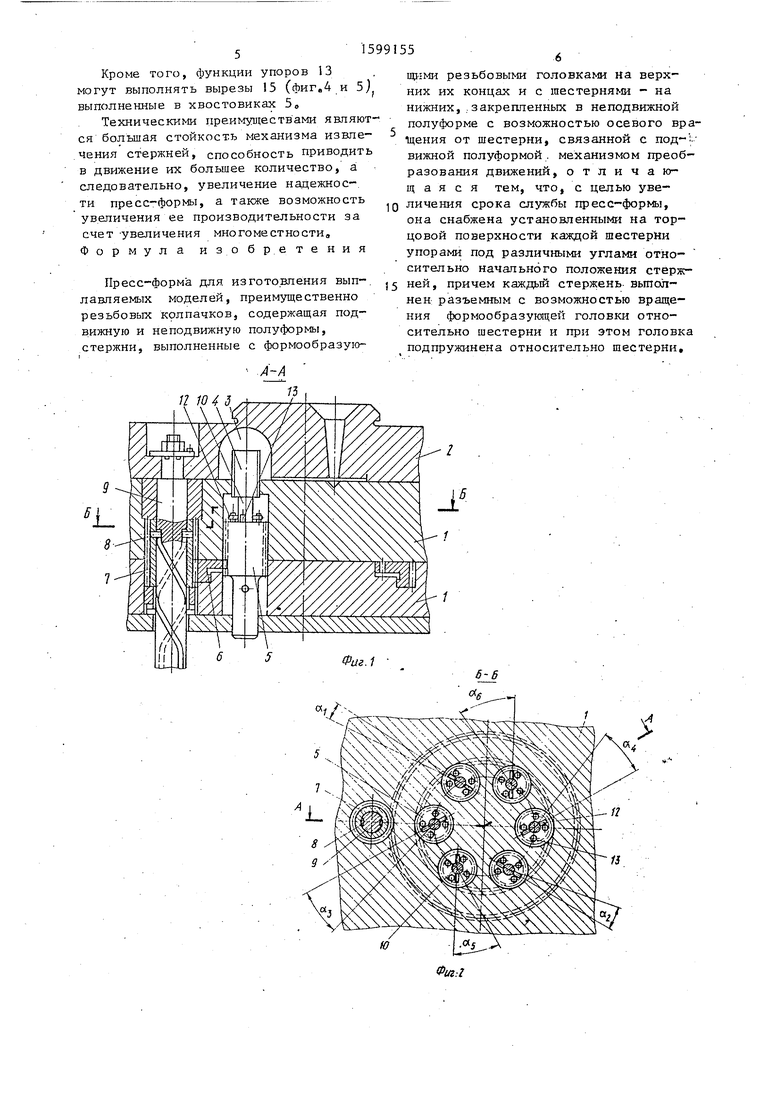

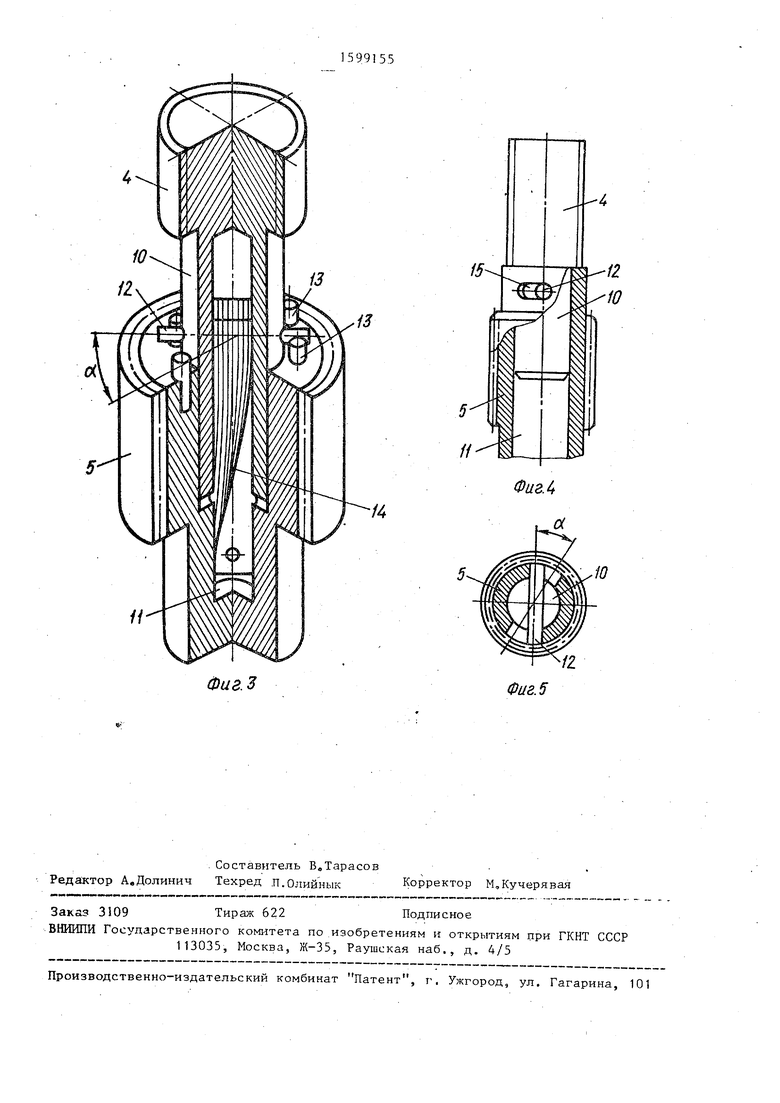

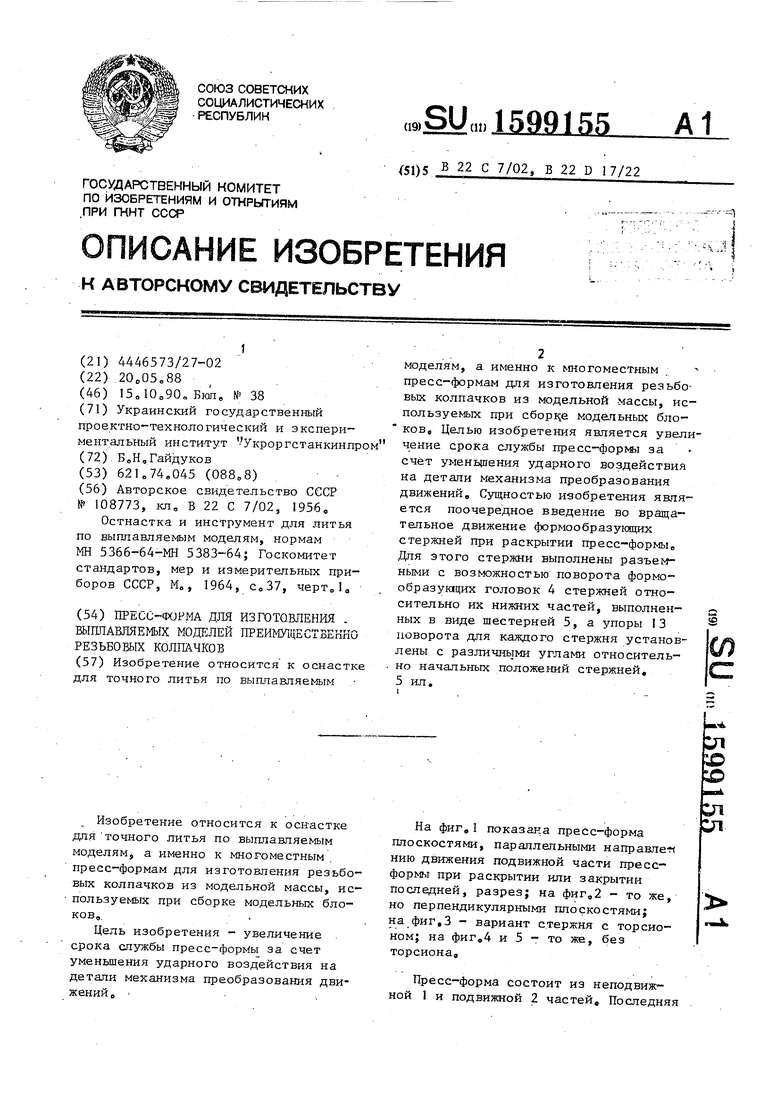

На фиг,1 показана пресс-форма плоскостями, параллельными направлет нию движения подвижной части пресс- формы при раскрытии или закрытии последней, разрез; на фиг,2 - то же, но перпендикулярными плоскостями; на фиг,3 - вариант стержня с торсио- ном; на фигв4 и 5 - то же, без торсионав

Пресс-форма состоит из неподвижной 1 и подвижной 2 частей. Последняя

м-А

:л

х

:D

:л

ITJ

зами, взаимодействующитда со штифтасвязана с. приводом формовочного автомата (не показан)„

В подвижной части 2 выполнены полости 3 под колпачкис В неподвиж- j ной части 1 размещены стержни по числу полостей 3, каждый из которых состоит из резьбовой головки 4 и шестерни 5, зубья которой входят в зацепление с внутренними зубьями ведомой JQ шестерни 6 Последняя своими внешними . зуб.ьями находится в зацеппении с ведущей шестерней 7, которая своими штифтами 8 входит в винтовые пазы копира 9, неподвижно закрепленного -15 на подвижной части 2 пресс-формы.

Шестерня 7, ее штифты .8 и копир 9 образуют механизм преобразования дви- ж-ений при извлечении стерлшей и возврате их в исходное положение«20

Головка f каждого из стержней входит своим стеблем 10 в канал 1I шестерни 5 с возможностью поворота вокруг продольной оси последнейв В стебле 10 установлен поперечный штифт 12, 25 пресс-формы входящий своими, концами в промежутки между продольными штифтами 13, установленными на торце шестерни 3, обращённом к головке 4

Угловые расстояния а( между пара- ЗО ми продольных штифтов 13 для всех стержней р-а зличны и удовлетворяют неравенству с/ с, (фигв2),

В канале 11 шестерни 5 установлен упругий элемент, работающий на кручение - торСИОН 14о Одним концом он скреплен с шестерней 5, другим - с головкой 4, предварительно напряжен и подпружинивает щтифт 12 к про- 0 дольным упорам 13 в сторону, соответствующую вращению головки 4 при ее вывинчивании из полости 3

Пресс-форма работает следующим

образома45

В исходном положении все головки 4 находятся в полостях 3 подвижной части 2 пресс-формы, все поперечные штифты 12 контактируют с продольными упорами 13 тех их пар, кото- 50 рые расположены в направлении вывинчивания головок 4 полостей Зо После того, как полости 3 заполнены модельной массой и она затвердела, подвижная часть 2 пресс-формы, связан-55 печивагацих необходимое соотношение ная с .приводом формовочного автома-.люфтов «f , достаточно упомянутого

та, отходит от неподвижной части 1 - Вместе с подвижной частью 2 движется копир 9« Своими винтовыми

35

ми 8 ведущей шестерни 7, он вращает последнюю. Приводится во враще ние ведомая шестерня 6, начинают вр щаться все шестерни 5 При этом-про ходит выборка угловых ЛЮфТОВе

Как только будет выбран угловой люфт (в примере -в), пара продоль ных упоров 13, расположенная в напр лении, соответствующем вращению головки 4 при ее ввинчивании в полост 3, входит в контакт с поперечным шт том 12, Голо.вка 4 приходит во враще ние, при этом ее резьба срывается с отпечатка в модельной массе, головк 4 вывинчивается из отформованного колпачка.

Через промежуток времени, необхо димый для прохождения угловой разно ти между лю(1)тами с/ и d , описанно вьпле происходит для стержня, соотве ствующего люфту- ТоДе до извлечения всех стержней из полостей

Еще до окончания вывинчивания вс стержней торсионь 14 возвращают все поперечные штифты 12 в контакт с Te из продольных упоров 13, с которыми они контактировали в исходном положении После удаления отформованных кол пачков (не показаны ) пресс-форма закрываетсяв Копир 9 вращает ведущу шестерню в обратном направлении, ше Tepi-ш 5 завинчивают свои головки 4 полости 3, После смыкания частей I и 2 пресс-фор1 1, вращению головок 4 по- инерции препятствуют, вязкое трение резьбы головок 4, обусловленное всегда находящимся в резьбе небольшим количеством модельной массы, и упругие усилия торсионов 14, поэтому головки занимают исходное положе ние (поперечные штифты 12 контактируют с теьш продольными упорами .13 которые расположены в направлении в вицчивания головок 4 ),

Если.смыкание частей 1 и 2 прес формы происходит с небольшой скоростью, и для остановления головок стержней в исходных положениях,обе

вязкого трения резьбы головок 4, т стержни могут быть выполнены без торсионов 14с

зами, взаимодействующитда со штифта пресс-формы

ми 8 ведущей шестерни 7, он вращает последнюю. Приводится во враще- - ние ведомая шестерня 6, начинают вращаться все шестерни 5 При этом-происходит выборка угловых ЛЮфТОВе

Как только будет выбран угловой люфт (в примере -в), пара продольных упоров 13, расположенная в направлении, соответствующем вращению головки 4 при ее ввинчивании в полость 3, входит в контакт с поперечным штифтом 12, Голо.вка 4 приходит во вращение, при этом ее резьба срывается с отпечатка в модельной массе, головка 4 вывинчивается из отформованного колпачка.

Через промежуток времени, необходимый для прохождения угловой разности между лю(1)тами с/ и d , описанное вьпле происходит для стержня, соответствующего люфту- ТоДе до извлечения всех стержней из полостей

5 пресс-формы

О

0

45

50 55 печивагацих необходимое соотношение .люфтов «f , достаточно упомянутого

5

Еще до окончания вывинчивания всех стержней торсионь 14 возвращают все поперечные штифты 12 в контакт с TeND-i из продольных упоров 13, с которыми они контактировали в исходном положении После удаления отформованных кол- . пачков (не показаны ) пресс-форма закрываетсяв Копир 9 вращает ведущую шестерню в обратном направлении, шес- Tepi-ш 5 завинчивают свои головки 4 в полости 3, После смыкания частей I и 2 пресс-фор1 1, вращению головок 4 по- инерции препятствуют, вязкое трение резьбы головок 4, обусловленное всегда находящимся в резьбе небольшим количеством модельной массы, и упругие усилия торсионов 14, поэтому головки занимают исходное положение (поперечные штифты 12 контактируют с теьш продольными упорами .13, которые расположены в направлении вы- вицчивания головок 4 ),

Если.смыкание частей 1 и 2 пресс- формы происходит с небольшой скоростью, и для остановления головок 4 стержней в исходных положениях,обеспечивагацих необходимое соотношение люфтов «f , достаточно упомянутого

вязкого трения резьбы головок 4, то стержни могут быть выполнены без торсионов 14с

515

Кроме того, функции упоров 13 могут выполнять вырезы 15 (фиГв4 и 5) выполненные в хвостовиках 5

Техническими 11рвимуБ|еств ами являются большая стойкость механизма извлечения стержней, способность приводить в движение их большее количество, а следовательно, увеличение надежности пресс-формы, а также возможность увеличения ее производительности за счет -увеличения много местности Формула изобретения

Пресс-форма для изгото.вления вып-. j ней, причем каждый стержень, вьтоллавляемых моделей, преимущественно резьбовых колпачков, содержащая подвижную и неподвижную полуформы, стержни, выполненные с формообразуюнен; разъемным с возможностью вращения формообразугсщей головки относительно шестерни и при этом головк подпружинена относительно шестерни.

щими резьбовыми головками на верхних их концах и с шестернями - на нижних, ..закрепленных в неподвижной полуформе с возможностью осевого вра- 1цения от шестерни, связанной с под-Ь вижной полуформой, механизмом преобразования движений, отличающаяся тем, что, с целью уве- личения срока службы пресс-формы, она снабжена установленными на торцовой поверхности каждой шестерни упорами под различными углами относительно начального положения стерж-

нен; разъемным с возможностью вращения формообразугсщей головки относительно шестерни и при этом головка подпружинена относительно шестерни.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОПИРОВАЛЬНЫЙ СТАНОК | 1973 |

|

SU387817A1 |

| МАШИНА ДЛЯ КОМПРЕССИОННОГО ФОРМОВАНИЯ КРЫШЕК | 2006 |

|

RU2423232C2 |

| Пресс-форма для формования пустотелых строительных изделий | 1982 |

|

SU1087337A1 |

| Устройство для извлечения керамического стержня,изготовляемого на прессе | 1984 |

|

SU1219235A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1987 |

|

SU1444066A1 |

| Пресс-форма для литья под давлением отливок с внутренней резьбой | 1989 |

|

SU1764800A1 |

| Карусельная автоматическая формовочная машина Набокина | 1982 |

|

SU1031634A1 |

| Многостержневая пресс-форма для литья по выплавляемым моделям | 1987 |

|

SU1496902A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Пресс-форма для литья под давлением отливок с внутренней резьбой | 1978 |

|

SU725802A1 |

Изобретение относится к оснастке для точного литья по выплавляемым моделям, а именно к многоместным пресс-формам для изготовления резьбовых колпачков из модельной массы, используемых при сборке модельных блоков. Целью изобретения является увеличение срока службы пресс-формы за счет уменьшения ударного воздействия на детали механизма преобразования движений. Сущностью изобретения является поочередное введение во вращательное движение формообразующих стержней при раскрытии пресс-формы. Для этого стержни выполнены разъемными с возможностью поворота формообразующих головок 4 стержней относительно их нижних частей, выполненных в виде шестерней 5, а упоры 13 поворота для каждого стержня установлены с различными углами относительно начальных положений стержней. 5 ил.

П 104 5

5

Фаг.1

6-6

Фиг. S

Ф(1г4

Фиг. 5

| 0 |

|

SU108773A1 |

Авторы

Даты

1990-10-15—Публикация

1988-05-20—Подача