Изобретение относится к области литья под давлением, в частности, к литью под давлением изделий из металлов и полимерных материалов с внутренней резьбой в постоянные формы, а именно, к вспомогательным устройствам для размещения и крепления стержней или вставок.

Изобретение может быть использовано на всех заводах, имеющих необходимость литья под давлением отливок с внутренней резьбой в пресс-формах.

Известны устройства для извлечения резьбового стержня из отливки, содержащее механизм вывинчивания резьбового стержня установленного подвижно в направлении продольной оси резьбового стержня. Вращение устройства начинается с момента разъема формы (см., например, а с.СССР №458387, кл. В 22 D 17/24, 1975 г.).

Недостатком известных конструкций является то, что ввиду установки механизма вывинчивания резьбового стержня подвижно в направлении продольной оси резьбового стержня отсутствует возможность обеспечения привода стержня и извлечения отлитой детали при разъеме пресс-формы.

Известна также форма для литья под давлением отливок с внутренней резьбой и автоматическим вывинчиванием резьбового стержня. Форма содержит неподвижную плиту с обоймой матриц, на которой закреплен ходовой винт, подвижную плиту с обоймой пуансонов, в которых находятся резьбовые стержни, промежуточные плиты, в которых установлены с возможностью вращения ведомые зубчатые колеса, связанные с резьбовыми стержнями, ведущее зубчатое колесо, жестко закрепленное на резьбовой втулке ходового винта (см., например, а.с. СССР № 307905, кл. В 29 С 5/00, .1971 г.).

Недостатком этой формы является: конструктивные особенности привода обеспечивают свинчивание детали со знака в направлении продольной оси, что увеличивает трудоемкость процесса, За прототип заявляемого решения принята пресс-форма для литья под давлением отливок с внутренней резьбой, содержащая неподвижную и подвижную полуформы с матрицей и промежуточную плиту с резьбовым стержнем и ведомым зубчатым колесом (см. а.с. СССР № 725802, кл. В 22 D 17/22,1980 г.). Однако, такое устройство обладает серьезным недостатком, в частности: отсутствие возможности получения готового изделия со знаками, ось которых расположена параллельно плоскости разъема, что также увеличивает трудоемкость процесса.

Таким образом, техническое противоречие, существующее на момент подачи заявки заключается с одной стороны в том, что в известных сегодня пресс-формах для литья

под давлением отливок с внутренней резьбой не возможно получение готового качественного изделия со знаками, ось которых расположена параллельно плоскости разъема, что приводит к непроизводительной

потере времени, вследствие ручного труда, связанного с вывинчиванием знака и, как следствие, низкой производительности труда.

Это техническое противоречие рэзрешено предлагаемым изобретением, целью которого является получение в пресс-форме для литья под давлением, без применения ручного труда, связанного с вывинчиванием знака готового изделия или, другими словами, повышение производительности труда, а также расширения технологических возможностей пресс-формы. Эта цель достигается тем, что в пресс-форме для литья под давлением отливок с внутренней резьбой,

содержащей подвижную и неподвижную полуформы, промежуточную плиту и установленный в ней резьбовой стержень с зубчатым колесом, промежуточная плита снабжена направляющими колонками и

упором, закрепленными в одной из полуформ, зубчатой рейкой, закрепленной в другой полуформе, и взаимодействующей с зубчатым колесом, стержня, причем промежуточная плита установлена с возможностью перемещения по колонкам и взаимодействия с упором, а резьбовой стержень установлен параллельно плоскости разъема пресс-формы.

Рассмотрим данное решение по требованиям п. 52 ЭЗ-1-74.

Как следует из вышеприведенной формулы изобретения и другой информации признаками изобретения являются:

1, Пресс-форма для литья под давлением отливок с внутренней резьбой.

2.Подвижная полуформа,

3.Неподвижная полуформа.

4.Промежуточная плита.

5. Резьбовой стержень с зубчатым колесом, установленный в промежуточной плите.

6. Промежуточная плита снабжена направляющими колонками,

7. Промежуточная плита снабжена упором.

8.Направляющие колонки и упор закреплены в одной из полуформ.

9.Направляющая плита снабжена зубчатой рейкой.

10.Зубчатая рейка закреплена в другой полуформе.

11.Зубчатая рейка взаимодействует с зубчатым колесом стержня.

12.Промежуточная плита установлена с возможностью перемещения по колонкам.

13.Промежуточная плита установлена с возможностью взаимодействия с упором.

14.Резьбовой стержень установлен параллельно плоскости разъема пресс-формы.

Эти признаки являются новыми для прототипа. На основании изложенного данное решение следует считать соответствующим критерию новизна.

Указанные признаки нам неизвестны.

Совокупность отмеченных выше признаков создает положительный эффект - расширяет технологическую возможность пресс-формы за счет получения отливок типа тройник

На основании изложенного данное решение следует считать соответствующим критерию существенные отличия.

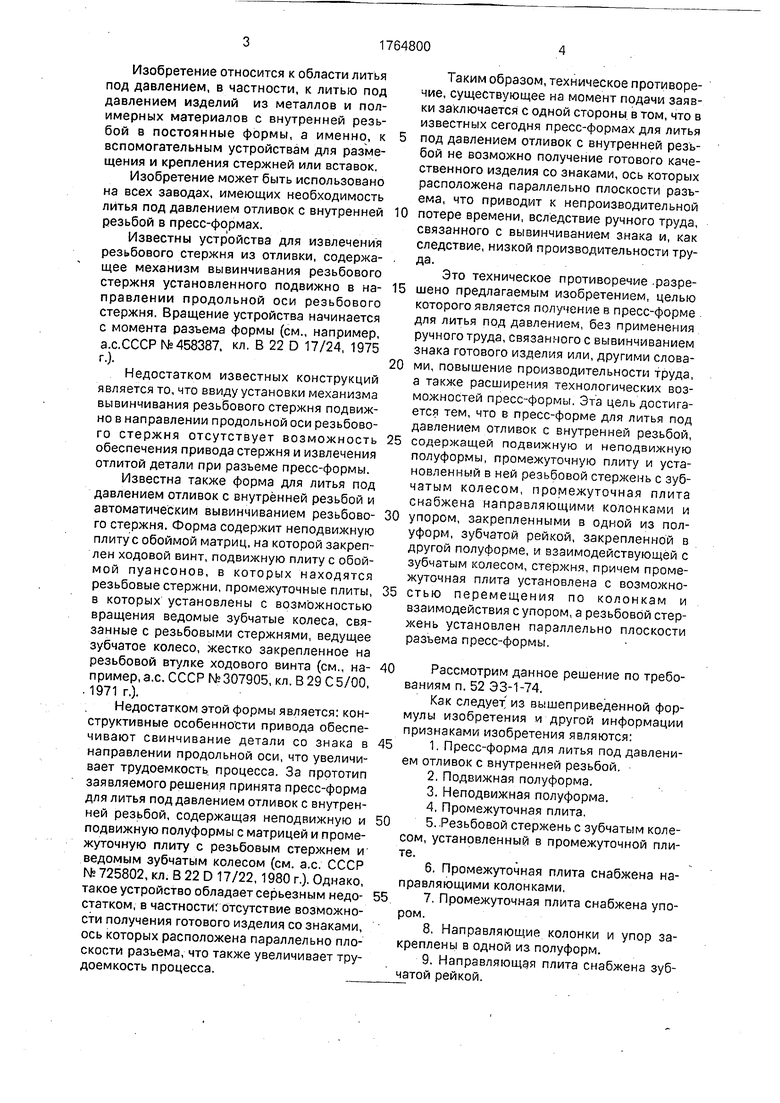

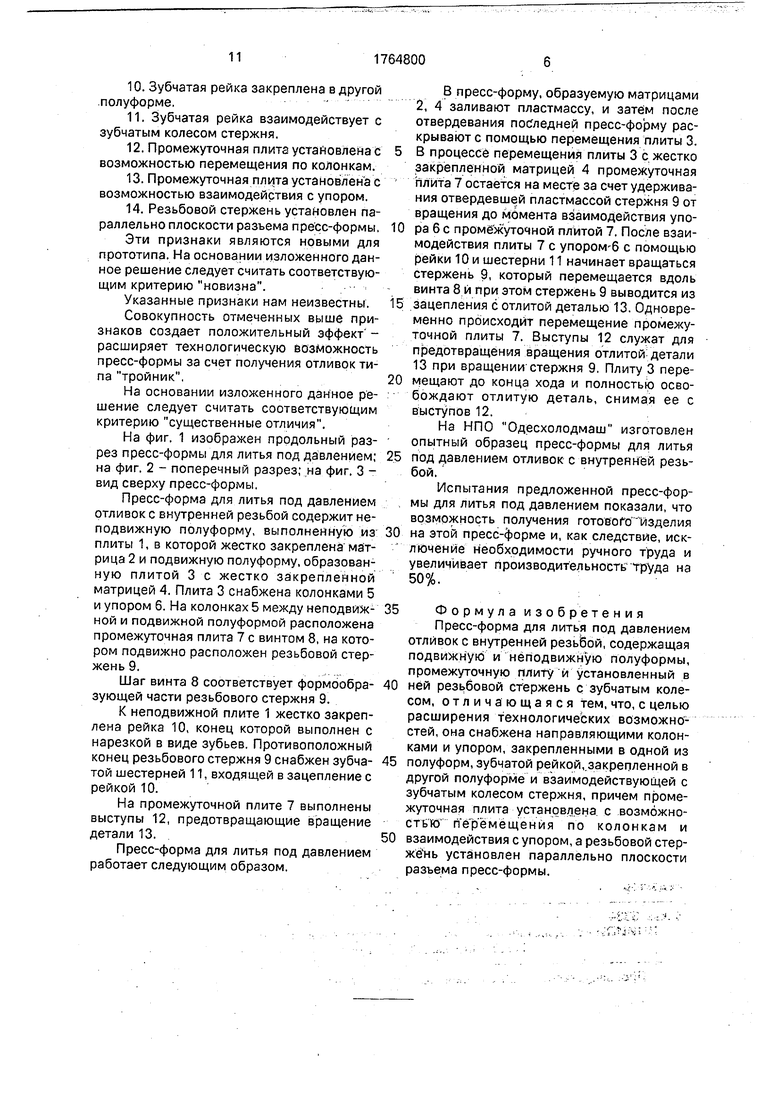

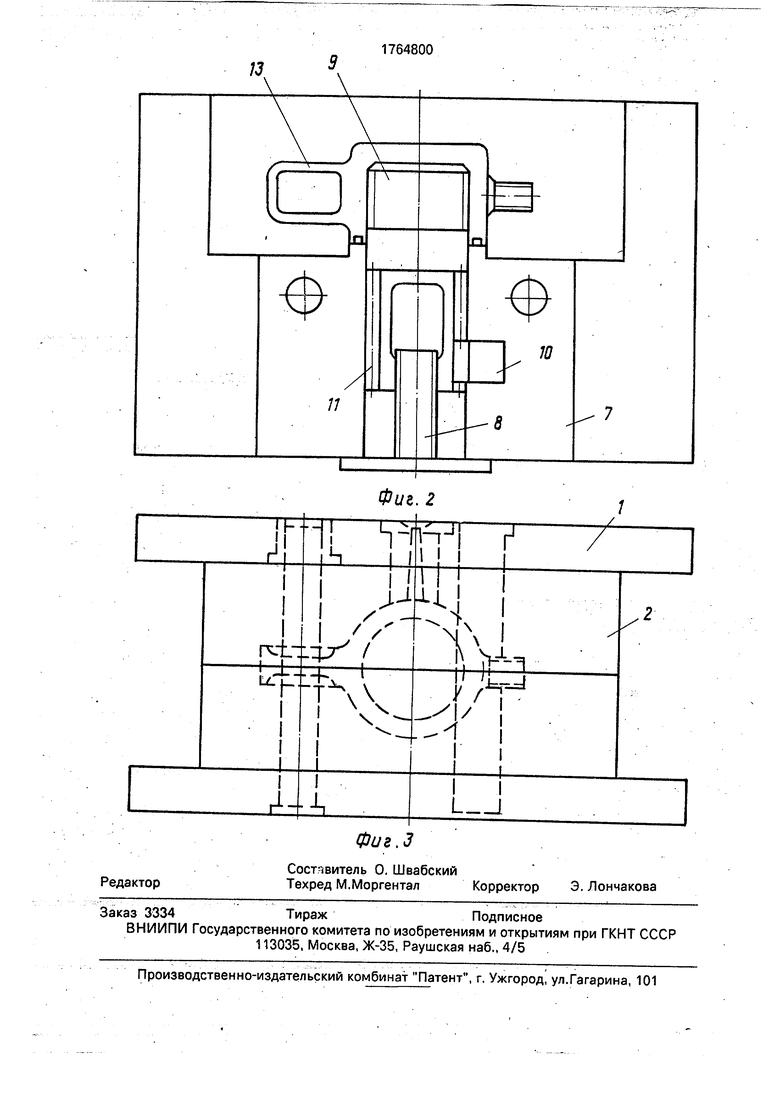

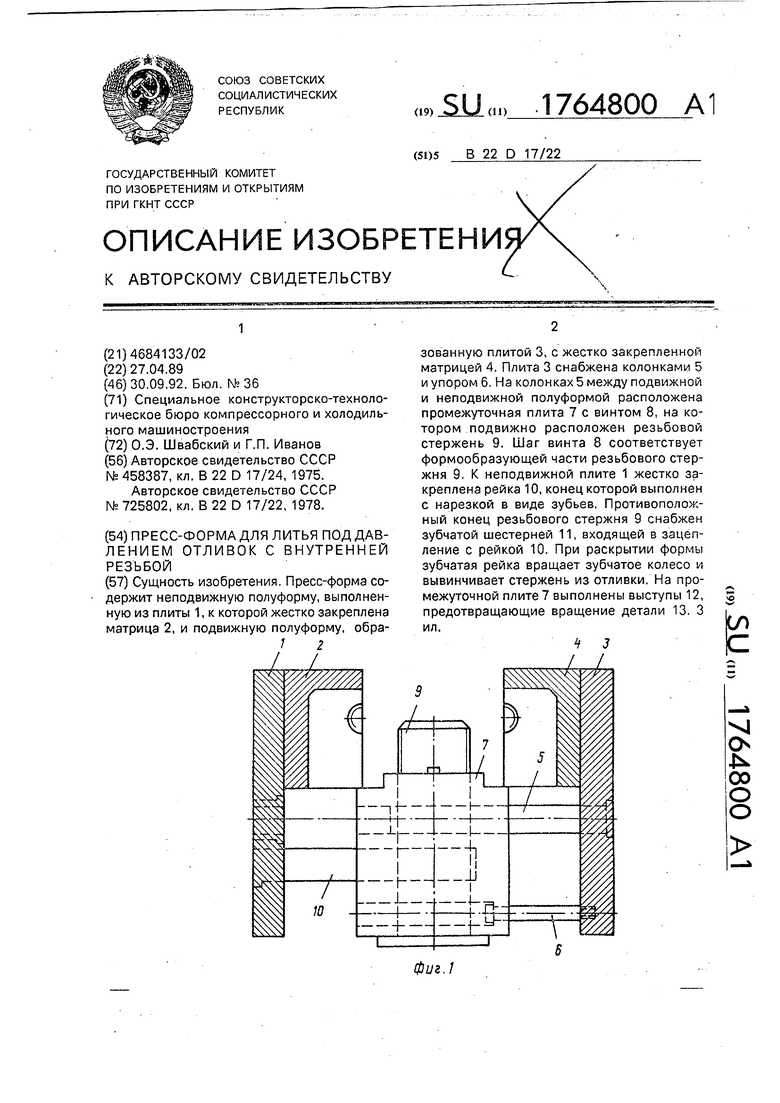

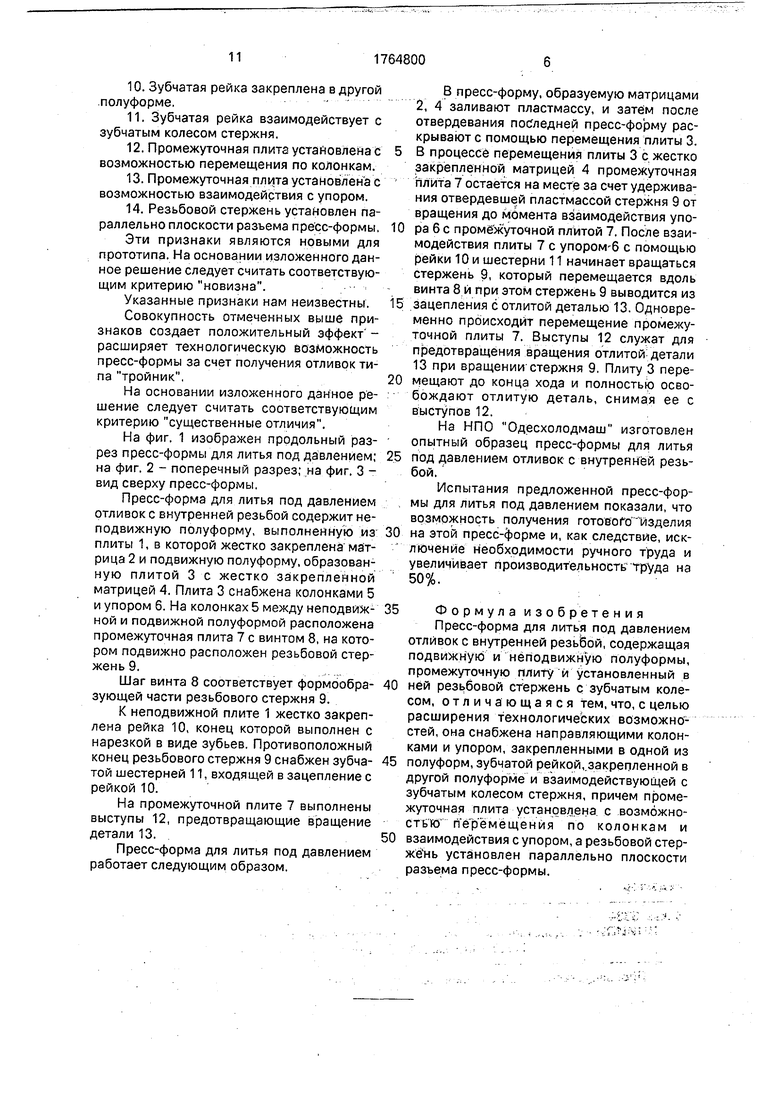

На фиг. 1 изображен продольный разрез пресс-формы для литья под давлением; на фиг. 2 - поперечный разрез; на фиг. 3 - вид сверху пресс-формы.

Пресс-форма для литья под давлением отливок с внутренней резьбой содержит неподвижную полуформу, выполненную из плиты 1, в которой жестко закреплена матрица 2 и подвижную полуформу, образованную плитой 3 с жестко закрепленной матрицей 4. Плита 3 снабжена колонками 5 и упором 6. На колонках 5 между неподвижной и подвижной полуформой расположена промежуточная плита 7 с винтом 8, на котором подвижно расположен резьбовой стержень 9.

Шаг винта 8 соответствует формообразующей части резьбового стержня 9.

К неподвижной плите 1 жестко закреплена рейка 10, конец которой выполнен с нарезкой в виде зубьев. Противоположный конец резьбового стержня 9 снабжен зубчатой шестерней 11, входящей в зацепление с рейкой 10.

На промежуточной плите 7 выполнены выступы 12, предотвращающие вращение детали 13.

Пресс-форма для литья под давлением работает следующим образом.

В пресс-форму, образуемую матрицами 2, 4 заливают пластмассу, и затем после отвердевания последней пресс-форму раскрывают с помощью перемещения плиты 3.

В процессе перемещения плиты 3 с жестко закрепленной матрицей 4 промежуточная плита 7 остается на месте за счет удерживания отвердевшей пластмассой стержня 9 от вращения до момента взаимодействия упора 6 с промежуточной плитой 7. После взаимодействия плиты 7 с упором-6 с помощью рейки 10 и шестерни 11 начинает вращаться стержень 9, который перемещается вдоль винта 8 и при этом стержень 9 выводится из

зацепления с отлитой деталью 13. Одновременно происходит перемещение промежуточной плиты 7. Выступы 12 служат для предотвращения вращения отлитой детали 13 при вращении стержня 9 Плиту 3 перемещают до конца хода и полностью освобождают отлитую деталь, снимая ее с выступов 12.

На НПО Одесхолодмаш изготовлен опытный образец пресс-формы для литья

под давлением отливок с внутренней резьбой.

Испытания предложенной пресс-формы для литья под давлением показали, что возможность получения готового изделия

на этой пресс-форме и, как следствие, исключение необходимости ручного труда и увеличивает производительность труда на 50%.

Формула изобретения

Пресс-форма для литья под давлением отливок с внутренней резьбой, содержащая подвижную и неподвижную полуформы, промежуточную плиту и установленный в

ней резьбовой стержень с зубчатым колесом, отличающаяся тем, что, с целью расширения технологических возможностей, она снабжена направляющими колонками и упором, закрепленными в одной из

полуформ, зубчатой рейкой, закрепленной в другой полуформе и взаимодействующей с зубчатым колесом стержня, причем промежуточная плита установлена с возможностью перемещения по колонкам и

взаимодействия с упором, а резьбовой стер- же нь установлен параллельно плоскости разъема пресс-формы.

13

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением отливок с внутренней резьбой | 1982 |

|

SU1047586A1 |

| Пресс-форма для литья под давлением отливок с внутренней резьбой | 1978 |

|

SU725802A1 |

| Литьевая форма | 1975 |

|

SU540747A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1990 |

|

SU1731420A1 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1982 |

|

SU1080924A1 |

| Литьевая форма для изготовления полимерных изделий с резьбой | 1986 |

|

SU1366414A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1068221A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ОТЛИВОК С ПОДНУТРЕНИЯМИ | 1992 |

|

RU2043852C1 |

| Литьевая форма для изготовления полимерных изделий с резьбой | 1985 |

|

SU1281438A1 |

| Прессформа для литья под давлением отливок с боковыми отверстиями | 1976 |

|

SU608605A1 |

Сущность изобретения. Пресс-форма содержит неподвижную полуформу, выполненную из плиты 1, к которой жестко закреплена матрица 2, и подвижную полуформу, обра7 2 зованную плитой 3, с жестко закрепленной матрицей 4. Плита 3 снабжена колонками 5 и упором 6. На колонках 5 между подвижной и неподвижной полуформой расположена промежуточная плита 7 с винтом 8, на котором подвижно расположен резьбовой стержень 9. Шаг винта 8 соответствует формообразующей части резьбового стержня 9. К неподвижной плите 1 жестко закреплена рейка 10, конец которой выполнен с нарезкой в виде зубьев. Противоположный конец резьбового стержня 9 снабжен зубчатой шестерней 11, входящей в зацепление с рейкой 10. При раскрытии формы зубчатая рейка вращает зубчатое колесо и вывинчивает стержень из отливки. На промежуточной плите 7 выполнены выступы 12, предотвращающие вращение детали 13. 3 ил. VI Os 4 8 О

77

8

Фиг. 2

| Устройство для извлечения резьбового стержня из отливки | 1972 |

|

SU458387A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для литья под давлением отливок с внутренней резьбой | 1978 |

|

SU725802A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1989-04-27—Подача