«

Изобретение относится к литейному производству5 в частности к изготов лению стержней на прессах из кераг-ш- ческих масс.

Цель изобретения - повышение производительности путем автомати- зации извлечения кepa ичecкoгo стерж ня из пресс- формы.

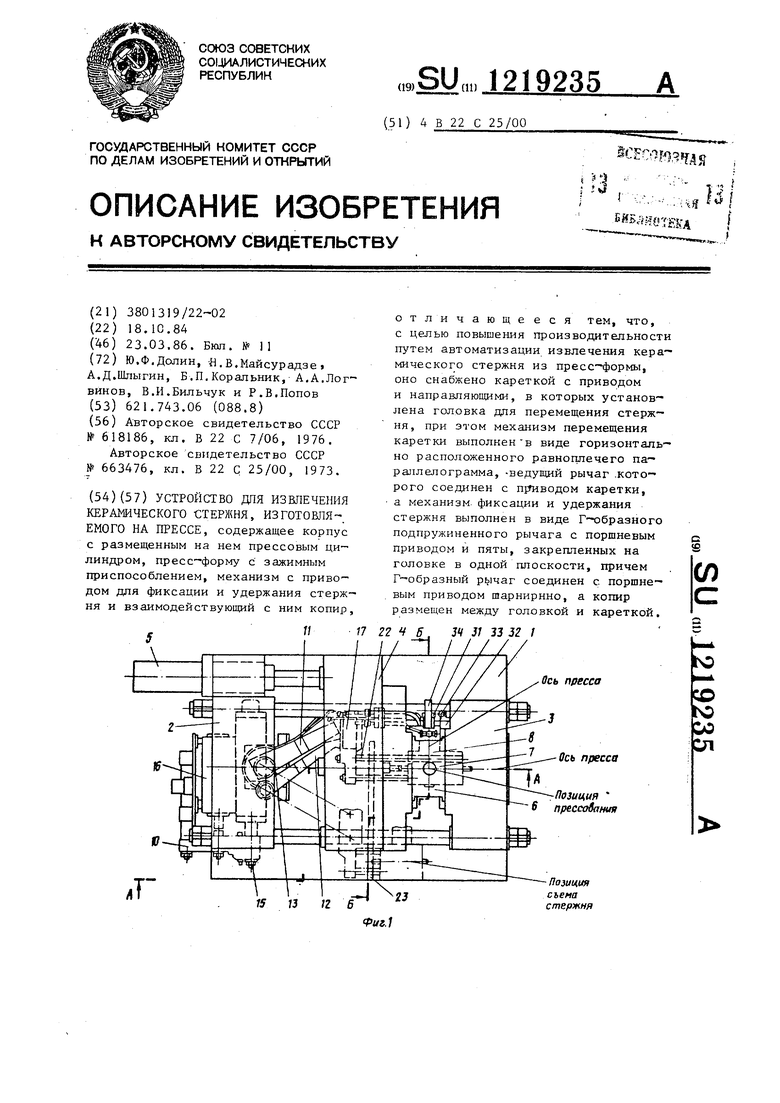

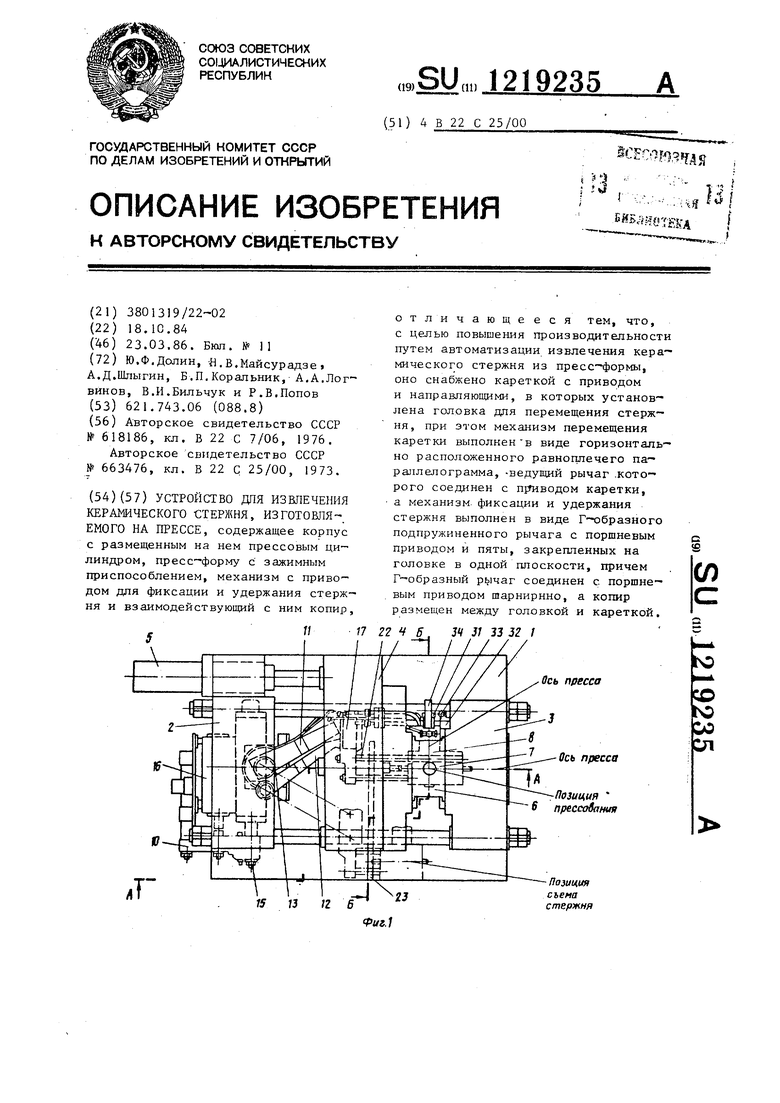

На фиг, 1 из ображеко устройства дпя извлечения керамического стержня изготовляемого на прессе, вид в rmaне| на фиг.2 сечение А-А на фиг,1; на фиг.З ° сечение Б-Б на фиг,19 по™ казана запрессовка штоком пресса керамической массы в пресс-форму; на фиг,4 - то же показан захват стержня механизмом фиксации и удер- жания стержня; на фиг.З - то же показано извлечение стержня из пресс формы с передачей его на позицию на фиг.6 - то же, показано освобождение верхней части стержня от рычага на позиции съема оператором.

Устройство для извлечения керами ческого стержня изготовплемого на прессе3 состоит из пресса (не показан) с закрепленной на его ос- новании станиной , на которой установлено зажимное приспособление для пресс ормы 2, состоящее из неподвижной части 3 и подв1-шной части 4 J приводимой в, . движение гидроцштандром 5, Пресс- форма 6 состоит из неподвижной 7 и ПОДВРШ- ной 8 частей-боковин и установлена соответственно на неподвижной 3 и подвюкной А частях. Разъем пресс- формы 6 совпадает с осью прессуемо го штока 9 пресса. На станине 1 за креплен механизм перемещения карет ки 10, который выполнен в виде гори- зонтапьно расположенного параллелограмма, состоящего из ведущего рыча га П и рычага 12, Ведущий рычаг 11 закреплен на приводном валу 13 привода 14, состоящего, например, из закрепленной на приводном валу 13 шестерни (не показана) зубчатой рейки 15- и приводного гид1эоц1 Шин,дра 16, Противоположный конец ведущего рычага I1 закреплен рарнирно на каретке 17 Рычаг 12 соответственно закреплен на каретке 17 и гидроцилиндре 16. Головка 18 подвижно установлена на каретке 17. Подвиж- кость головке 8 обеспечивает встро- енньш к каретку 17 пустотелый шток

352

19 с поршем 20 гидррцшшндра 21, корпусом которого является головка, а также направляюище 22 для осевого направления движения головки 18,

предохраняющие ее от разворота,

закрепленные на каретке 17 и встроенные в головку 18. Между головкой 18 и кареткой 17 на станине 1 за- крегшен копир 23. На головке 18 с

двух противоположных ее сторон

жестко закреплены два центрирующих штыря 24 и 25 и ролики 26, На позиции прессования штырь 24 распо- ложен во втулке 27, закрепленной

на неподвижной части 3 зажимного приспособления для пресс- формы 2, а штырь 25 располагается во втулке 28, размещенной в подвижной части 4 зажимного приспособления для пресс

формы 2, Штырь 25 соприкасается с упором 29| размещенным во втулке 28 и подпружиненный пружиной 30, Развиваемое пружиной 30 усилие выше усилия, развиваемого встроенным

гидооцилиндром 21 в головке 18.

На верхней части головки 18 размещается механизм 31 фиксации и удержания стержня, приспособления 32 для очистки рабочей полости прессформы и приспособление 33 для смазки пресс-формы разделительным покрытием.

Механизм 31 фиксации и удержания стержня выполнен в виде .Г-образного рычага 34, подпружиненного пружиной 35р гадроцилиндра 36 одностороннего действия и пяты 37, Сверху на головке 18 вертикально крепится гидро цилиндр 36, Ось 38 поворота рычага 34 расположена на корпусе гидроцилиндра 36. Положение рычага 34 фиксируется в крайних положениях действием пружины 35, На позиции съема стержня рычаг 34 отводится оператором вверх для освобождения стержня (фиг.б) а на позиции прессования (фиг.4) после запрессовки.. кер,амической смеси из стакана 39 рычаг 34 принудительно опускается вниз штоком 40 гидроцилиндра 36

55

На верхней части головки 1В расположена пята 37, которая входит в донную часть пресс-формы в момент формирования стержня на позиции прессования (фиг.З и 4), При повороте рычага вниз при сомкнутых половинах пресс фор1Ф1 6 отформованный стержень 41 оказывается фиксированно защемленным мелГду рычагом 34 н пятой 37 (фиг. 4 и 5).

Устройство для извлечения керамического стержня, изготовляемого на прессе, работает следующим образом.

В исходном положении пресс форма 6 раскрыта, шток 9 пресса поднят над последней, а гидроцилиндром 16 механизма перемещения каретки 10 головка 18 с размещенным на нем механизмом 31 фиксации и удержания стержня становятся на-позицию съема стержня. Стержень 41 снят с пяты 37, а рычаг 34 отведен оператором вверх при съеме стержня (фиг.6) В штоковую полость гидроцилиндра 21 постоянно подается масло под давлением, которым головка 18 поджимается к копиру 23 роликами 26. Ведущий рычаг 11 приводным валом 13 привода 14 от зубчатой рейки 15, перемещаемой приводным гидроцилиндром 16, поворачивается, совершая, например, движение .на некоторый угол. Угол поворота рычага обеспечивает плоско-параллельные перемещения каретки 17 от осевой плоскости пресс- формы 6 до позиции съема стержня и обратно и соответственно перемещение встроенных в головку приспособлений 32 для очистки рабочей полости пресс-формы и 33 для смазки пресс-формы разделительным покрытием вдоль плоскости разъема пресс-формы, которые осуществляют чистку и смазку боковин 7 и В пресс формы. После окончания смазки пресс формы головку 16 выводят на позицию прессования. Гидроцилиндром 5 приводят в движение подвижную часть 4 зажимного приспособления для пресс- формы 2. Упор 29 соприкасается со штырем 25, штырь 24 вводится во втулку 27, а пята 37 располагается в донной части пресс-формы 6. Воздействием пружины 30 и гидроцилинд- ра 5 преодолевается усилие гидро- цилиндра 21 и-головка 18 отходит от копира 23, при этом между упором 29 и втулкой 28 остается гарантированный зазор а, равный 3-5 мм (фиг. Прессуемым штоком 9 керамическая масса из стакана 39, которым она переносится от дозирующего устройства (не показано), запрессовывается в пресс-фо зму 6. Штоком 40 гидроцилиндра 36 на позиции прессования рычаг 34 принудительно

опускается вниз, вдавливается в керамическую массу стержня 41 (фиг. . 2 и 4), При повороте рычага 34 вниз при сомкнутых половинах пресс-формы

6 отформованный стержень 41 оказывается зафиксированным между рычагом 34 и пятой 37. Направленное стремление головки 18 к постоянному смещению в сторону каретки 17 исполь-

зуется при отводе подвижной половины 8 пресс-формы с позиции прессо- ва ния для совершения операции извлечения из подвижной половины 8 пресс- формы стержня 41, который зафикси-

5 рован на головке 18 рычагом 34 и пятой 37. Подрыв стержня из подвижной половины пресс-формы осуществляется при этом механически за счет того, что головка 18 остается не-

0 подвижной под действием упора 29

при ходе подвижной части и зажимного приспособления для пресс-форм до выборки свободного хода упора на величину а. Усилие пружины 30 под-

5 бирается таким, что оно превосходит усилие, развиваемое гидроцилиндром 21.

Последующий подрыв стержня 41 из неподввижной части 7 пресс-формы осуществляется за счет последующего перемещения головки 18 к каретке 17 до .сближения головки 18 с копиром 23, Затем ведущий рычаг II приводом 14 поворачивается, совершая движение на некоторый угол, обеспечивающий плоско-параллельное перемещение каретки 17 с головкой 18 со встроенными на ней механизмами, которые описаны выше, на позицию съема стержня. На позиции съема стержня оператор отводит вверх рычаг 34 (фиг.6) и снижает готовый стержень 4 с пяты 37. Далее цикл изготовления стержня повторяется.

Предлагаемое устройство позволяет увеличить производительность труда на 15-35% в сравнении с известным, где съем керамического стержня из пресс-формы производится вручную. Съем стержней вручную из пресс-форм

снижает темп работы литейного оборудования, удлиняет технологический процесс, снижает производительность.

Изобретение позволяет сократить 5 время цикла изготовления стержня. Предлагаемое устройство способно работать в линии с другим автомати ческим оборудованием, строго сриенти0

5

5

руя стержень в пространстве с высо кой степенью точности, обеспечить предохранение стержня от возможных деформаций и перекосов и тем самым повысить выход годных стержней.

Устройство обеспечивает безопасные условия труда при изготовлении керамических стержней,, так как оператор не извлекает стержень из рабочей зоны пресс-формы,

5 Ожидаемый технико-экономический эффект от внедрения предлагаемого изобретения составит на одну установку, оснащенную описанным устройством, около 27 тыс, рубо

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления керамических стержней | 1984 |

|

SU1228962A1 |

| Способ удаления керамического стержня из технологической оснастки | 1985 |

|

SU1369870A1 |

| Устройство для литья под давлением роторов электродвигателей | 1973 |

|

SU553716A1 |

| Устройство для контроля и сортировки стержней с цилиндрической тонкой магнитной пленкой | 1988 |

|

SU1598247A1 |

| Автомат для загрузки деталей на каретку автооператорной линии | 1977 |

|

SU708000A1 |

| Установка для автоматической наплавки | 1973 |

|

SU524635A1 |

| Устройство для обвязки бухт, механизм захвата и подачи бухт и механизм подачи обвязочного материала | 1989 |

|

SU1703560A1 |

| Грейферный подающий механизм к многопозиционному прессу | 1979 |

|

SU897349A1 |

| Гибкая производственная система | 1989 |

|

SU1672704A1 |

| Устройство для сборки магнитопроводов электрических машин | 1975 |

|

SU612349A1 |

Фмг.1

W

Позиция прессоВания

Г Ось пресс-формы

39

Фиг,.3

т 2

В-Б

Позиция прессования Ось пресс-формы

Фыг.

Ось пресс-(рормь

од каретки. .$

Фиг. 5

ЗЦ

Позиция скем(,1 стержня

Ось пресс - формы

Составитель В.Тарасов Редактор Е.ПаппТехред И. ВересКорректор Л.Пилипенко

Заказ 1189/15 Тиралс 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, , Раушская наб., д. 4/5

Филиал ППП Патент, г,Ужгород, ул. Проектная, 4

| Способ нагрева мерных металлических заготовок для литья под давлением | 1976 |

|

SU618186A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс для изготовления керамических стержней | 1973 |

|

SU663476A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-18—Подача