(S

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой стыковой сварки деталей из полимерных материалов | 1988 |

|

SU1669749A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| Способ сварки плавлением | 1979 |

|

SU880652A1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1980 |

|

SU979139A1 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| Способ изготовления труб сваркой | 2017 |

|

RU2637039C1 |

| Способ многодуговой сварки металлических изделий под слоем флюса | 2015 |

|

RU2613831C1 |

| Устройство для термоконтактной сварки термопластов | 1988 |

|

SU1599241A1 |

| Устройство для сварки термопластов нагретым присадочным материалом | 1986 |

|

SU1380996A2 |

Изобретение относится к сварке пластмасс и может Быть использовано при ультФренкель, В. А. Бо- В. Д. Варкалист, , Свалов рэзвуковой сварке деталей. Цель - повышение качества сварного соединения при сварке трубчатых деталей, расположенных на металлическом сердечнике, с использованием присадочного материала. Для этого устройство для ультразвуковой сварки деталей из полимерных материалов снабжено накопителем расплав присадочного материала, установленным со стороны боковых поверхностей волноводов. Кроме того накопитель присадочного материала выполнен в виде закрепленных на станине щек. Щеки установлены с капиллярным зазором относительно боковых поверхностей волноводов. Волноводы выполнены с продольными пазами на боковых поверхностях. 1 з.п, ф-лы, 4 ил.

Изобретение относится к сварке пластмасс м может Ьыть использовано при ультразвуковой сварке деталей.

Цель изобретения - повышение качества сварного соединения при сварке трубчатых деталей, расположенных на металлическом сердечнике, с использованием присадочного материала.

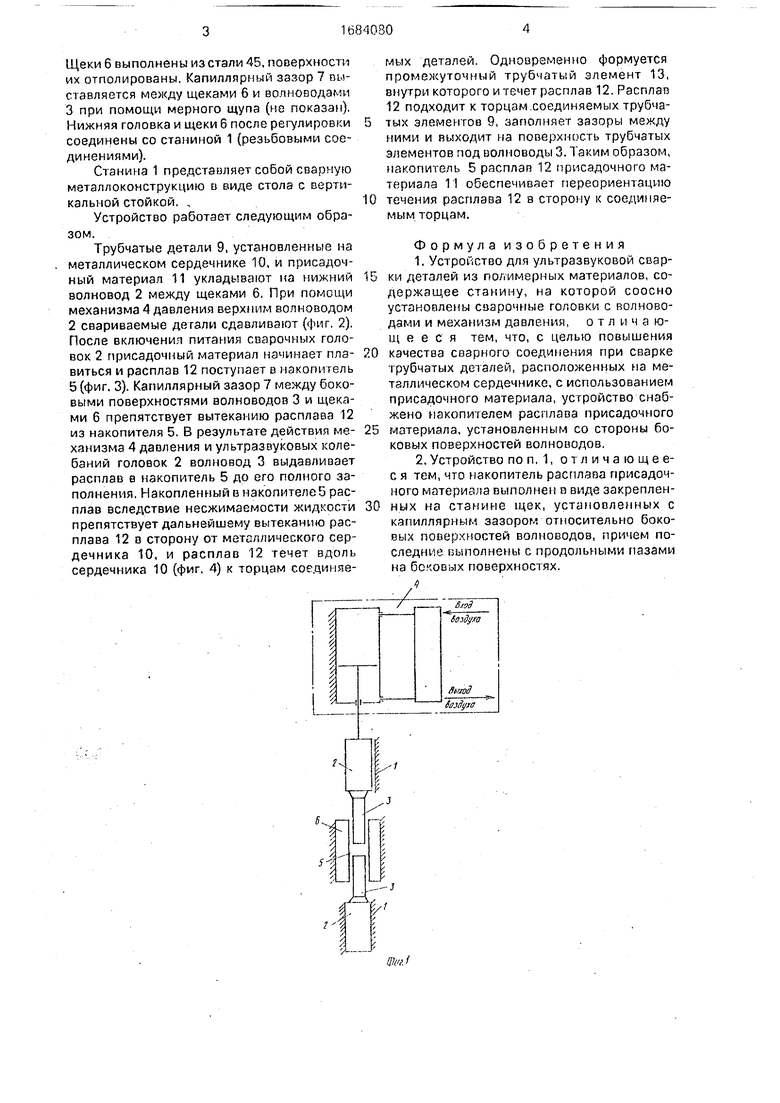

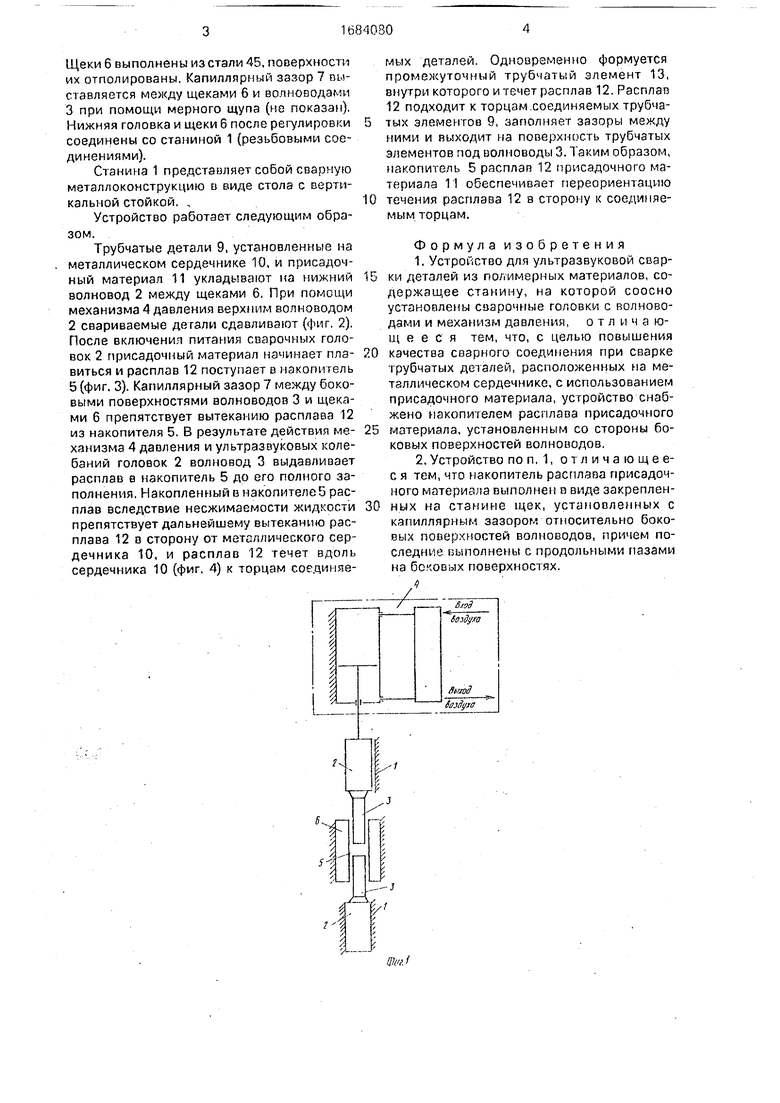

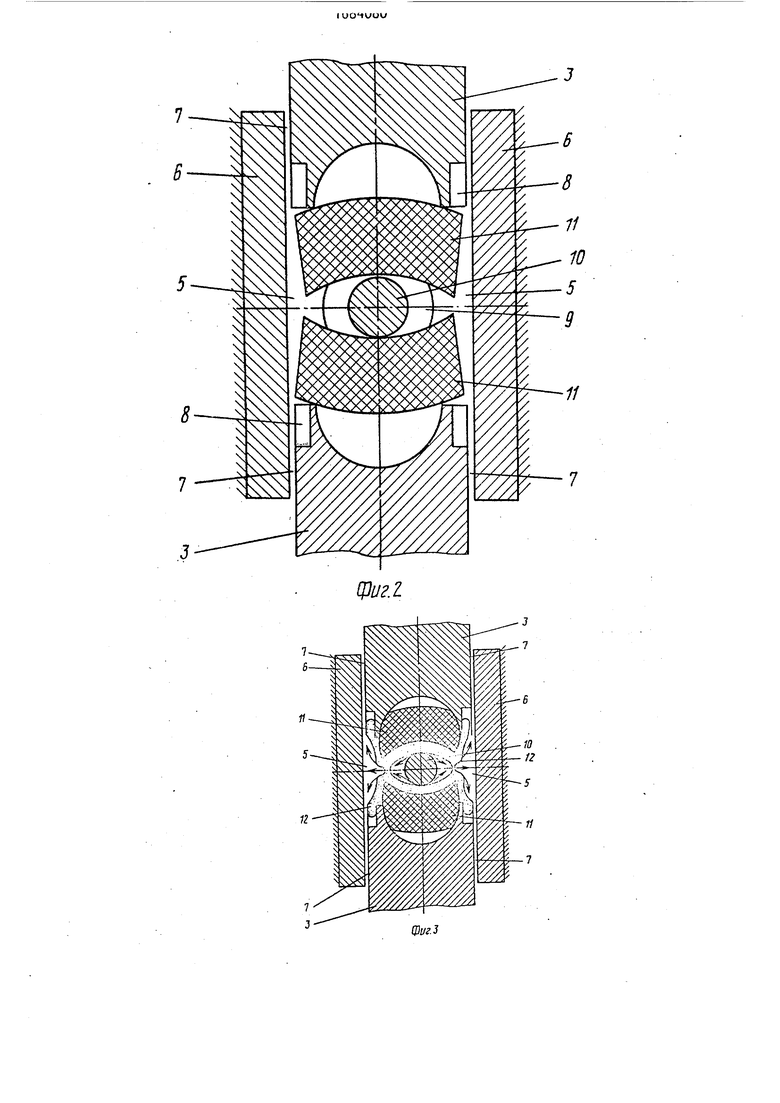

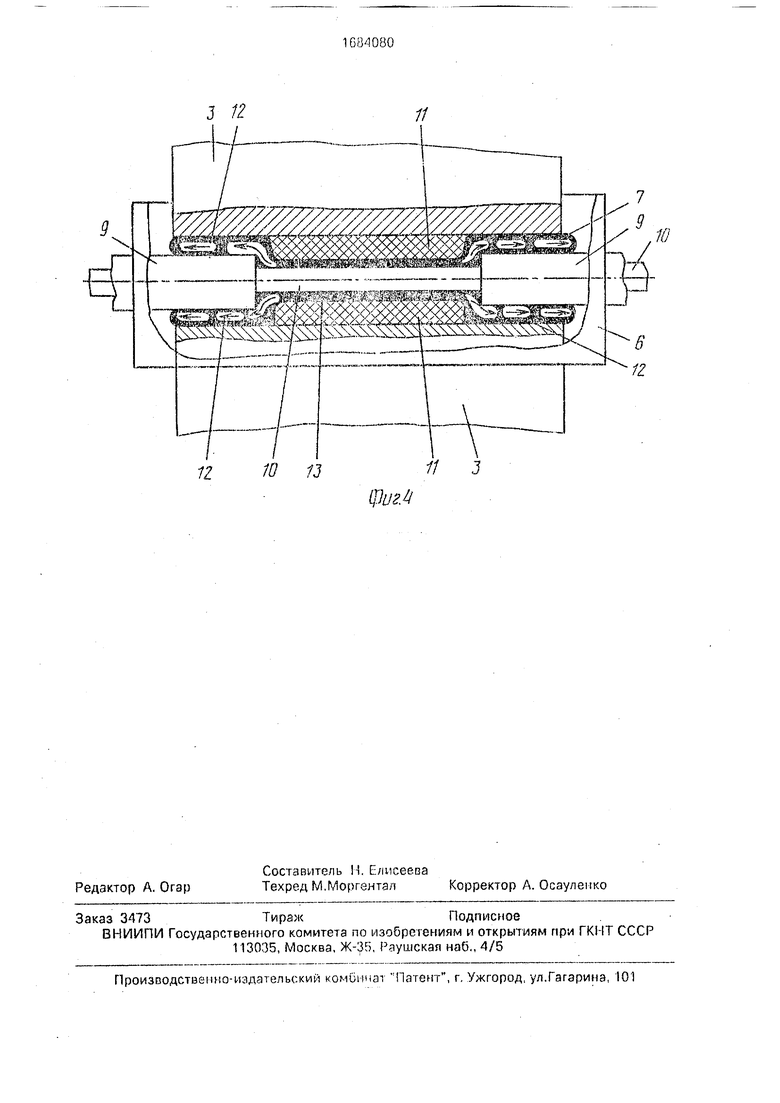

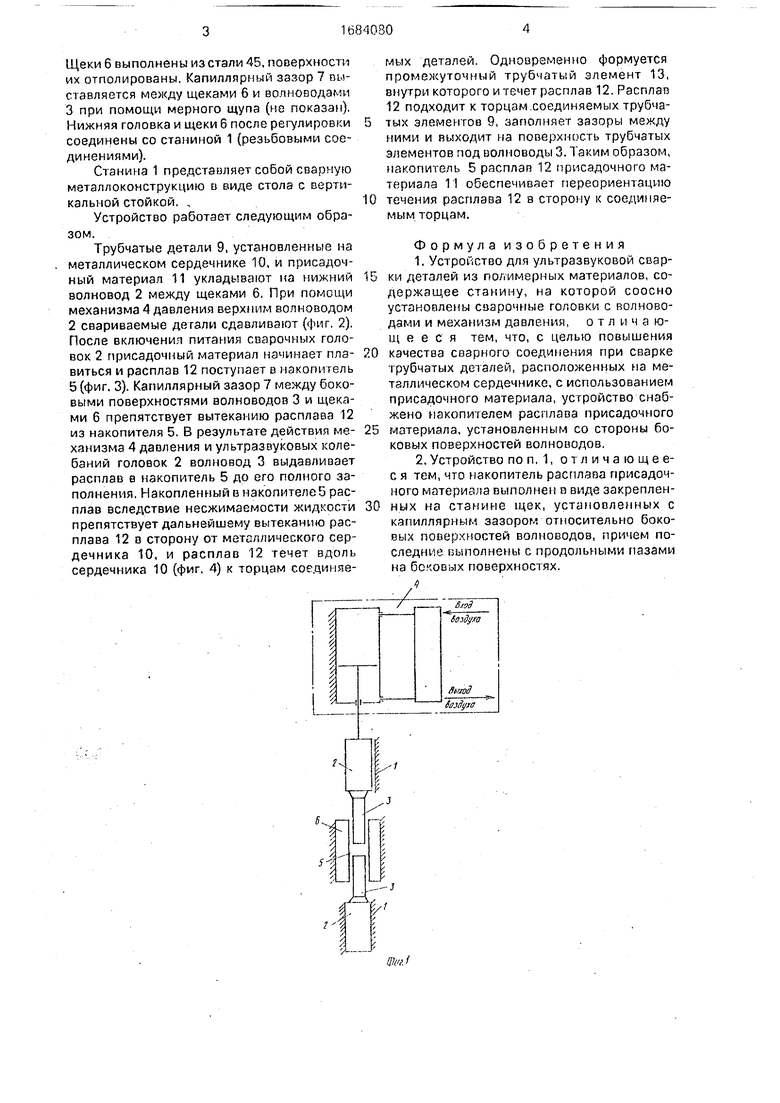

На фиг. 1 изображена общая схема устройства; на фиг. 2 -устройство со свариваемыми деталями, поперечное сечение, после включения давления; на фиг. 3-то же, в процессе заполнения накопителя; на фиг. 4 - зона сварки в конце процесса, продольное сечение.

Устройство для ультразвуковой сварки деталей из полимерных материалов содержит станину 1, на которой соосно установлены верхняя и нижняя сварочные головки 2 с волноводами 3 и механизм 4 давления.

Со стороны боковых поверхностей волноводов 3 установлен накопитель 5 расплава присадочного материала. Накопитель 5 выполнен в виде закрепленных на станине 1 щек 6, установленных с капиллярным зазором 7 относительно боковых поверхностей волноводов 3. Волноводы 3 выполнены с продольными пазами 8 на боковых поверхностях.

Сварочные головки 2 изготовлены из двух преобразователей типа ПМС 15А--18, волноводы 3 выполнены из стали 45 с последующей полировкой боковых поверхностей Питание сварочных головок 2 осуществляется от двух ультразвуковых генераторов типа УЗГ2-4М (не показаны), Механизм 4 давления представляет собой пневмопривод, шток которого соединен с верхней сварочной головкой. Пневмопривод механизма 4 давления жестко закреплен на станине 1.

ON 00 О

со

Щеки 6 выполнены из стали 45, поверхности их отполированы. Капиллярный зазор 7 выставляется между щеками 6 и волноводами 3 при помощи мерного щупа (не показан), Нижняя головка и щеки 6 после регулировки соединены со станиной 1 (резьбовыми соединениями).

Станина 1 представляет собой сварную металлоконструкцию в виде стола с вертикальной стойкой, ,

Устройство работает следующим образом.

Трубчатые детали 9, установленные на металлическом сердечнике 10, и присадочный материал 11 укладывают на нижний волновод 2 между щеками 6. При помощи механизма 4 давления верхним волноводом 2 свариваемые детали сдавливают (фиг, 2). После включения питания сварочных головок 2 присадочный материал начинает пла- виться и расплав 12 поступает в накопитель 5 (фиг. 3). Капиллярный зазор 7 между боковыми поверхностями волноводов 3 и щеками 6 препятствует вытеканию расплава 12 из накопителя 5. В результате действия ме- ханизма 4 давления и ультразвуковых колебаний головок 2 волновод 3 выдавливает расплав в накопитель 5 до его полного заполнения, Накопленный в накопителе 5 расплав вследствие несжимаемости жидкости препятствует дальнейшему вытеканию расплава 12 в сторону от металлического сердечника 10, и расплав 12 течет вдоль сердечника 10 (фиг. 4) к торцам соединяемых деталей. Одновременно формуется промежуточный трубчатый элемент 13, внутри которого и течет расплав 12. Расплав 12 подходит к торцам соединяемых трубчатых элементов 9, заполняет зазоры между ними и выходит на поверхность трубчатых элементов под волноводы 3. Таким образом, накопитель 5 расплап 12 присадочного материала 11 обеспечивает переориентацию течения расплава 12 в сторону к соединяемым торцам.

Формула изобретения

1

//

2 МЛ

ЛООЬОПI

J 1Z

Ю 13

7

11 3

qiuz4

| Волков С | |||

| С | |||

| и др | |||

| Сварка пластмасс ультразвуком | |||

| М.: Химия, 1974, с, 18-19. |

Авторы

Даты

1991-10-15—Публикация

1989-04-18—Подача