Изобретение относится к металлургии, в частности к горячей деформации металла, и может быть использовано при нагреве под горячую деформацию слитков и непрерывнолитых заготовок КЗ подшипниковых и инструментальных сталейо

Цель изобретения - улучшение качества стали за счет уменьшения структурной полосчастости и карбидной ликвации и сокращение длительности нагрева

Сталь перед горячей деформацией непрерывно нагревают до температуры центральной части слитка или заго- точки на 20-60 С вьше температуры- солидуса легкоплавких участков и выдерживают при ней в течение 0,25- 1,00 ч, при этом нагрев производят со скоростью 20-100°С/ч до температуры oi- J превращения, а затем со скоростью 110-500°С/Чо

Центральная часть слитков и непрерывнолитых заготовок по сравнению

ic поверхностными слоями имеет значи 1тельно большую xи sкчecкy o и структурную неоднородность. Позтому при |непрерывном нагреве до температуры |солидуса легкоплавких участков недостаточно полно происходят процессы диффузионного выравнивания хими- |ческого состава и уменьшения струк- |турной-неоднородности,

При нагреве до температуры центральной части сечения слитка или заготовки на 20-60°С выше температуры солидуса легкоплавких участков резко повышается скорость диффузии химических элементов и обеспечивается существенное снижение структурной неоднородности сталио Благодаря кратковременной вьщержке в течени 0,25-1,00 ч исключено ухудшение макро- и микроструктуры и получени осевого пережога

Интенсивный нагрев со скоростью 20-100 С/ч до температуры oi- J -превращения, а затем со скоростью 110- 500°С/ч позволяет более полно использовать тепловую нагревательных устройств, реализовать скорости нагрева, более соответст- теплофизическим .свойствам сталей и сократишь длительность нагрева „

0

5

0

собу: непрерывньш нагрев со ско- , ростью 20 -100 С/ч до температуры солидуса легкоплавких участков, выдержка 0,25-1,5 .ч, охлаждение до температуры прокатки, прокатка на стане 250 на заготовку сечением 3434 ммс

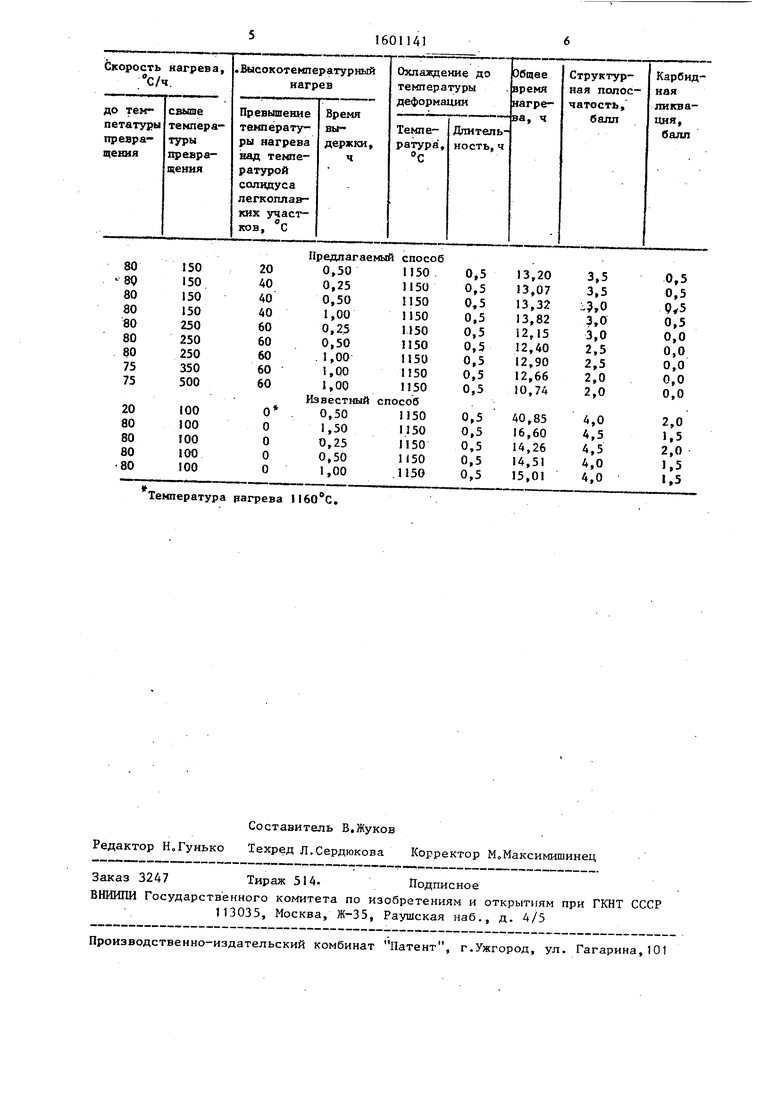

В процессе экспериментов температуру нагрева контролируют с помощью хромель-алюмелевых термопар, одну из которых вставляют в заранее высверленное отверстие в центре поперечного сечения заготовки а другую зачеканивают на поверхности заготовки

В прокатанных заготовках исследуют показатели качества

Паратметры экспериментов и результаты контроля качества сведены в таблицу.

Из данных таблицы видно, что предлагаемый способ по сравнению с известным поз воляет снизить структурную полосчатость с 4,5-4,0 до 3,5- 2,0 баллов, карбидную ликвацию с 2,0- 1,5 до 0,5-0,0 баллов а также сократить общую длительность нагрева с 14,26-15,01 до 10,74-13,20 ч или 12-25%.

Формула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячекатаного сортового проката для изготовления крупногабаритных подшипников | 2024 |

|

RU2836665C1 |

| Способ обработки сталей и сплавовКАРбидНОгО КлАССА | 1979 |

|

SU821509A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ ПРУТКОВ ИЗ ПОДШИПНИКОВОЙ СТАЛИ | 2006 |

|

RU2341340C2 |

| Способ термической обработки высоколегированных сталей | 1982 |

|

SU1126615A1 |

| Способ производства низколегированного рулонного проката | 2022 |

|

RU2793012C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ ШАРИКОПОДШИПНИКОВЫХ СТАЛЕЙ | 2001 |

|

RU2201973C2 |

| Способ восстановления изношенной поверхности | 1988 |

|

SU1602655A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ МНОГОФАЗНЫХ ДЕФОРМИРОВАННЫХ ЖЕЛЕЗНЫХ СПЛАВОВ | 2003 |

|

RU2241768C1 |

Изобретение относится к металлургии, в частности к обработке металлов давлением и может быть использовано при нагреве под горячую деформацию слитков и непрерывнолитых заготовок из подшипниковых и инструментальных сталей. Цель изобретения - улучшение качества стали за счет уменьшения карбидной ликвации, структурной полосчатости и сокращение длительности нагрева. Изобретение предусматривает нагрев до температуры центральной части слитка или заготовки на 20-60°С выше температуры солидуса легкоплавких участков и выдержку в течение 0,25-1,0 ч, при этом нагрев производят со скоростью 20-100°С/ч до температуры α→γ-превращения, а затем - со скоростью 110-500°С/ч. Изобретение позволяет снизить структурную полосчатость с 4,5-4,0 до 3,5-2,0 баллов, карбидную ликвацию с 2,0-1,5 до 0,5-0 баллов, сократить общую длительность нагрева на 12-25%. 1 з.п.ф-лы, 1 табл.

П р и.м е р. Проверка способа вьшолнена на стали ШХ15, которая имеет температуру oi- jf-превращения и температуру солидуса легкоплавких участков 1160-1180 С Б экспериментах используют литые квадратные заготовки со стороной 55 мм и длиной 120 мм. Заготовки нагревают в электрической печи от комнатной температуры со скоростью 75-80 С/ч до температуры об- If-превращения, а затек -со скоростью 150-500 С/ч до температуры центральной части на 20-60 С вьше температуры солидуса легкоЪлавких уч-астков и выдерживают в течение 0,25-1,00 ч, затем заготовки охлаждают с печью до температуры прокатки, после чего их прокатывают на стане 250 на заготовку сечением мм

Параллельно литые заготовки подвергают обработке по известному спо

1 Способ обработки слитков и заго-- товок из ПОДШ.ИПНИКОВЫХ и инструментальных сталей, включающий непрерыв- ньм высокотемпературный нагрев, выдержку, охлаждение до температуры деформации и деформацию, отличающийся тем., что, с целью улучшения качества стали за счет уменьшения структурной полосчастости, карбидной ликвации и сокращения длительности нагрева, непрерывный нагрев проводят до температуры центральной части слитка или заготовки на 20-60 С Bbmie температуры солидуса легкоплавких участков, а выдержку - в течение 0,25-1,0 Чо

2 о Способ по , отличаю

щ и и с я тем, что высокотемпературный нагрев проводят со скоростью 20- 100 град/ч до температуры превращения, а затем со скоростью ПО . 500 град/ч

| Металловедение и термическая обработка стали - lid Металлургия, ТоЗ, 1983, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-10-23—Публикация

1988-11-23—Подача