Изобретение относится к машинострое- ни10, а именно к автоматическому роторному оборудованию для сборки изделий склеиванием и последующей обработки резанием.

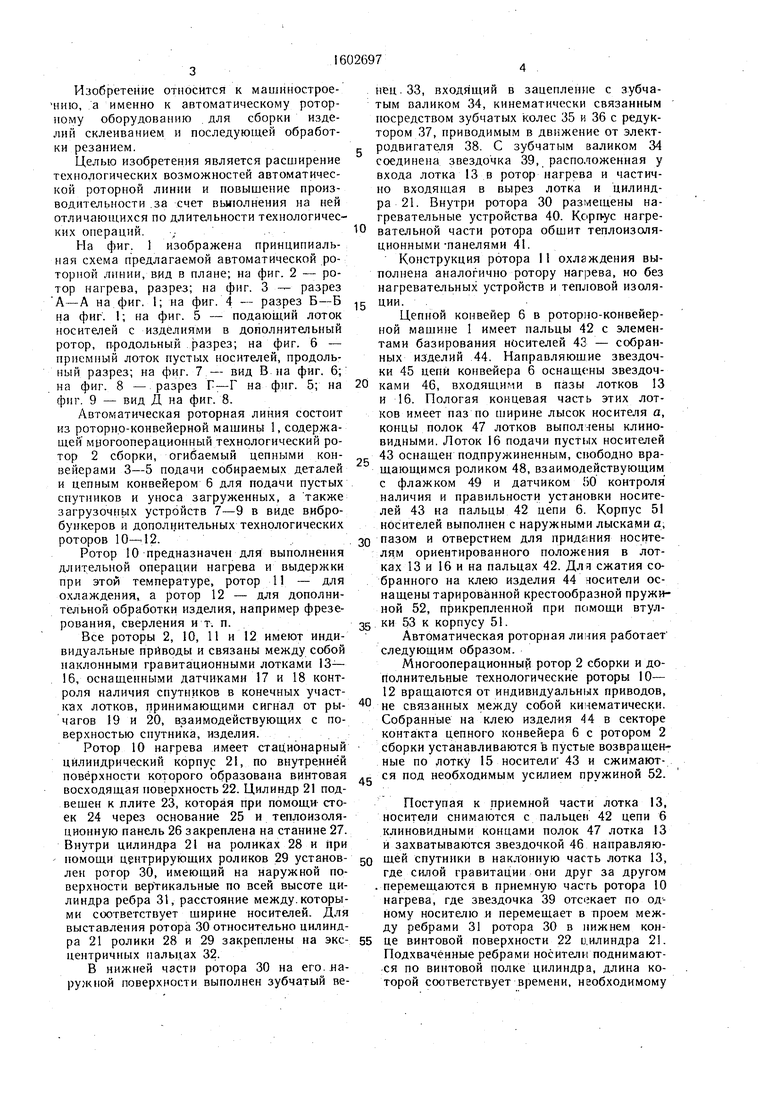

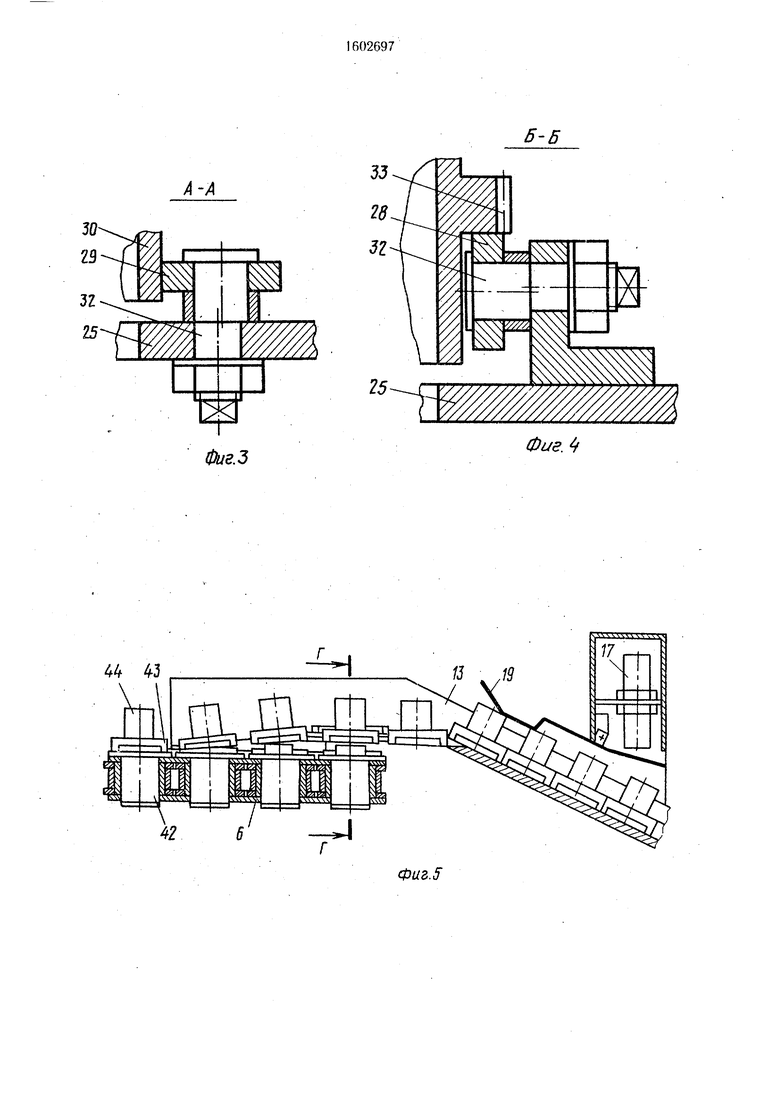

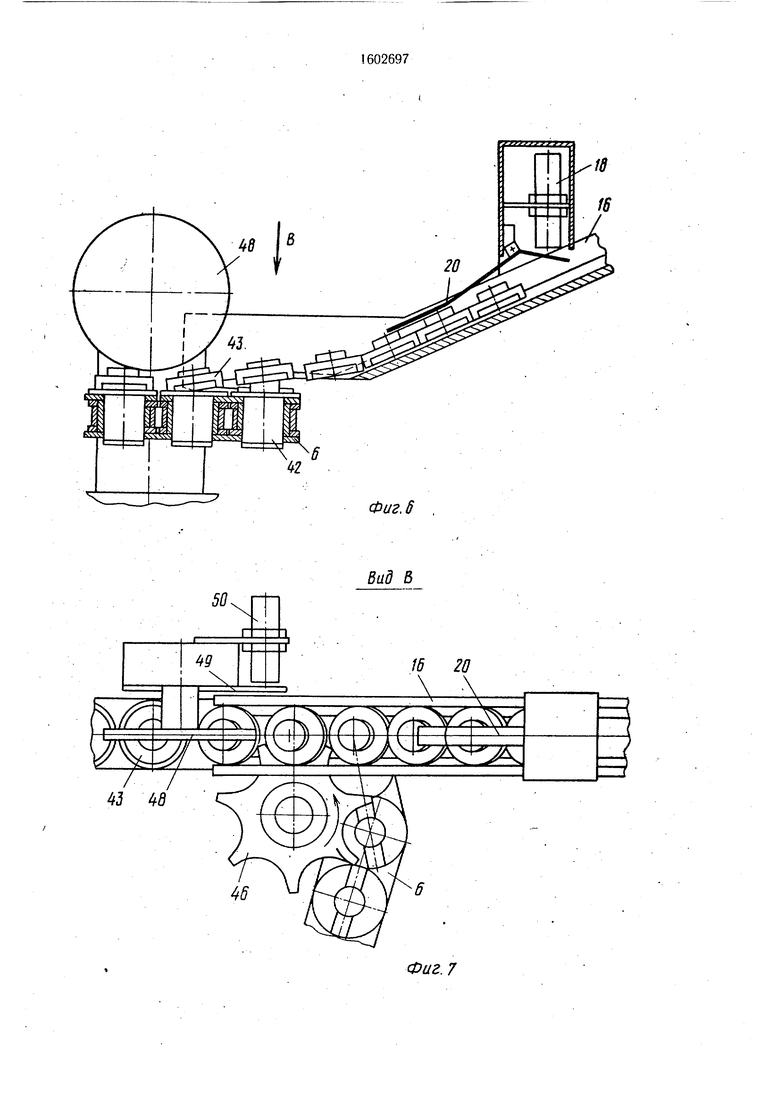

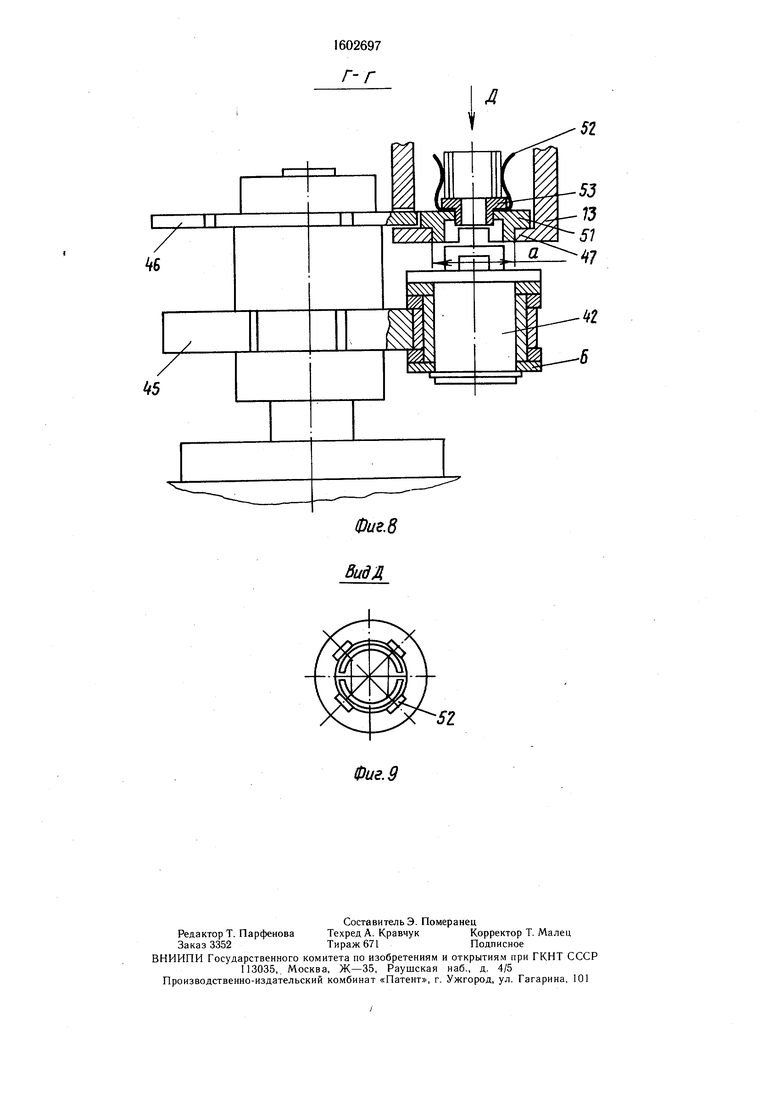

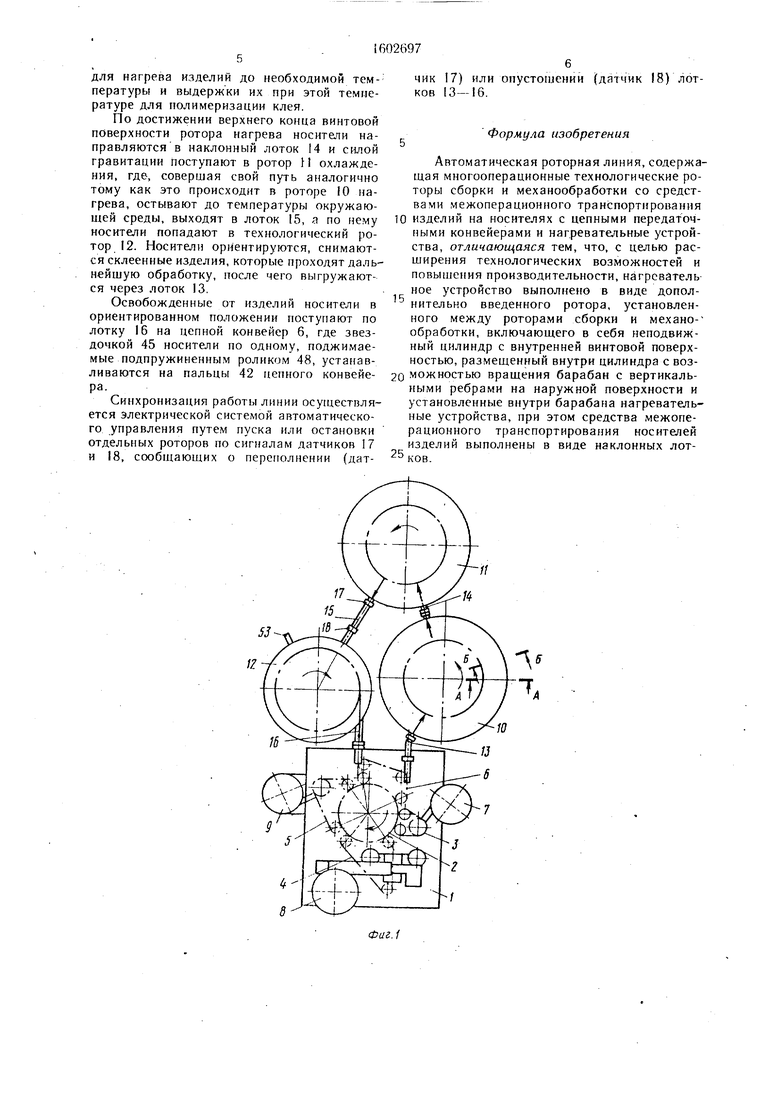

Целью изобретения является расширение технологических возможностей автоматической роторной линии и иовышение производительности .за счет вьшолнения на ней отличающихся по длитепьности технологических операций. ;На фиг. 1 изображена принципиальная схема предлагаемой автоматической роторной линии, вид в плане; иа фиг. 2 - ротор нагрева, разрез; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - подающий лоток носителей с изделиями в дополнительный ротор, продольный разрез; на фиг. 6 - приемный лоток пустых носителей, продольный разрез; на фиг. 7 - вид В на фиг. 6; на фиг. 8 - разрез Г-Г на фиг. 5; на фиг. 9 - вид Д на фиг. 8.

Автоматическая роторная линия состоит из роторнр-конвейерной мащины 1, содержащей мцогооперационный технологический ротор 2 сборки, огибаемый цепными конвейерами 3-5 подачи собираемых деталей и цепным конвейером 6 для подачи пустых спутников и уноса загруженных, а также загрузочнь1Х устройств 7-9 в виде вибро- бункеров и дополнительных технологических роторов 10-12.

Ротор 10 предназначен для выполнения длительной операции нагрева и выдержки при этой температуре, ротор 11 - для охлаждения, а ротор 12 - для дополнительной обработки изделия, например фрезерования, сверления и т. п.

Все роторы 2, 10, 11 и 12 имеют индивидуальные приводы и связаны между собой наклонными гравитационными лотками 13- 16, оснащенными датчиками 17 и 18 контроля наличия спутников в конечных участках лотков, принимающими сигнал от рычагов 19 и 20, взаимодействующих с поверхностью спутника, изделия.

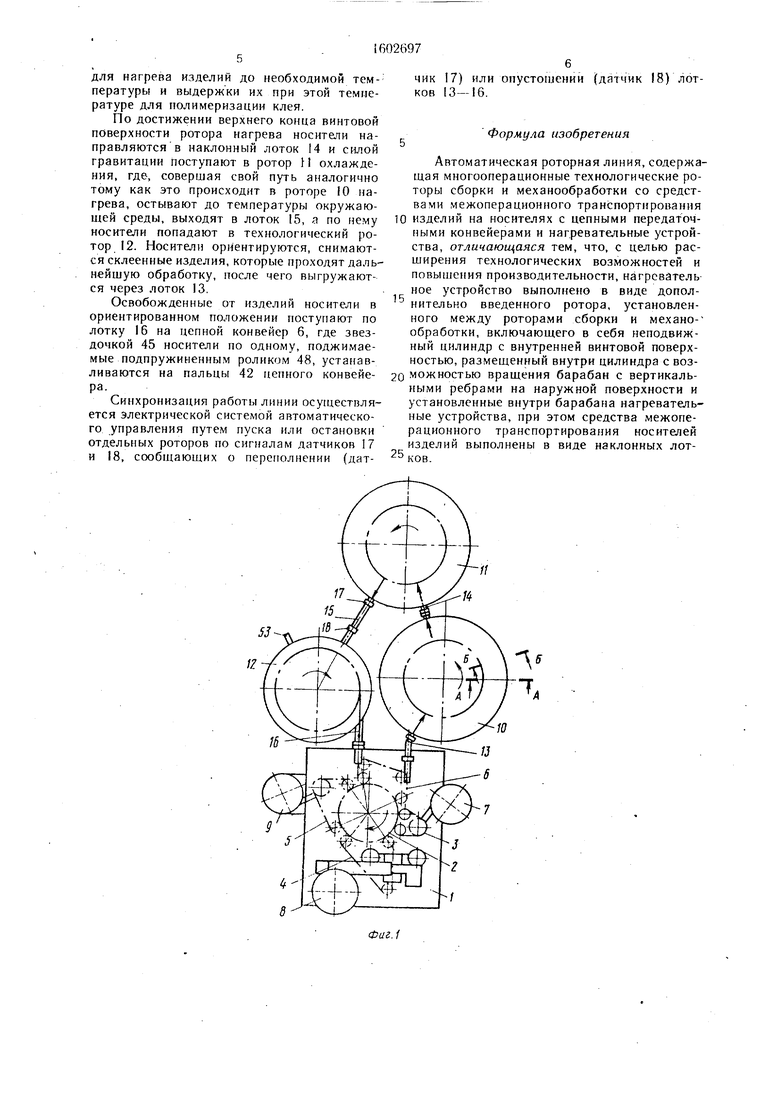

Ротор 10 нагрева имеет стационарный цилиндрический корпус 21, по внутренней

15

20

нец. 33, входящий в зацепление с зубчатым валиком 34, кинематически связанным посредством зубчатых колес 35 и 36 с редуктором 37, приводимым в движение от электс родвигателя 38. С зубчатым валиком 34 соединена звездочка 39, расположенная у входа лотка 13 в ротор нагрева и частично входящая в вырез лотка и цилиндра 21. Внутри ротора 30 размещены нагревательные устройства 40. Корпус нагре- 10 вательной части ротора общит теплоизоляционными-панелями 41.

Конструкция ротора 11 охлаждения выполнена аналогично ротору нагрева, но без нагревательных устройств и тепловой изоляции.

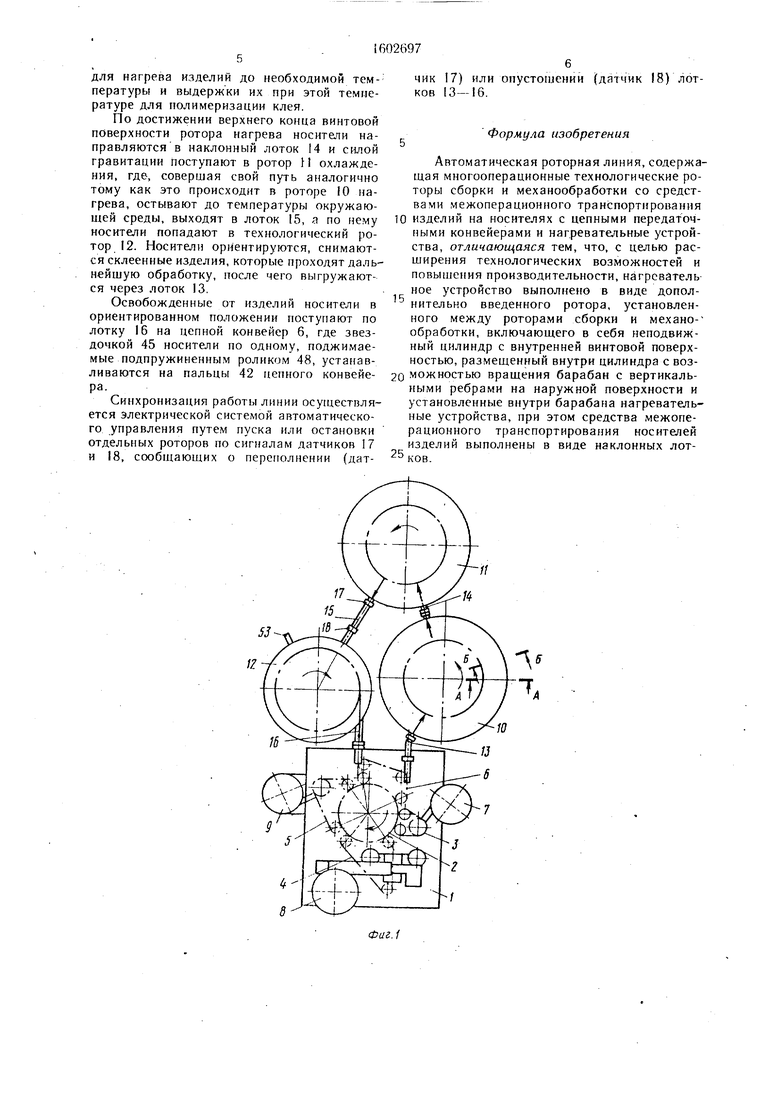

Цепной конвейер 6 в роторно-конвейер- ной мащине 1 имеет пальцы 42 с элементами базирования носителей 43 - собранных изделий 44. Направляющие звездочки 45 цепи конвейера 6 оснащены звездочками 46, входящими в пазы лотков 13 и 16. Пологая концевая часть этих лотков имеет паз по ширине лысок носителя а, концы полок 47 лотков выпол:- ены клиновидными. Лоток 16 подачи пустых носителей 43 оснащен подпружиненным, свободно вращающимся роликом 48, взаимодействующим с флажком 49 и датчиком 50 контроля наличия и правильности установки носителей 43 на пальцы 42 цепи 6. Корпус 51 носителей выполнен с наружными лысками а, пазом и отверстием для придания носите- ля.м ориентированного положения в лотках 13 и 16 и на пальцах 42. Для сжатия собранного на клею изделия 44 носители оснащены тарированной крестообразной пружиной 52, прикрепленной при помощи втул35 ки 53 к корпусу 51.

Автоматическая роторная линия работает следующим образом.

Многооперационный ротор 2 сборки и дополнительные технологические роторы 10- 12 вращаются от индивидуальных приводов,

не связанных между собой кинематически. Собранные на клею изделия 44 в секторе контакта цепного конвейера 6 с ротором 2 сборки устанавливаются в пустые возвращенные по лотку 15 носители- 43 и сжимают25

30

поверхности которого образована винтовая . ся под необходимым усилием пружиной 52. восходящая поверхность 22. Цилиндр 21 подвешен к ллите 23, которая при помощи- стоек 24 через основание 25 и теплоизоляционную панель 26 закреплена на станине 27. Внутри цилиндра 21 на роликах 28 и при помощи центрирующих роликов 29 установлен ротор 30, имеющий на наружной поверхности вертикальные по всей высоте цилиндра ребра 31, расстояние между, которыми соответствует щирине носителей. Для выставления ротора 30 относительно цилиндра 21 ролики 28 и 29 закреплены на эксцентричных пальцах 32.

В нижней части ротора 30 на его.яа- ружиой поверхности выполнен зубчатый веПоступая к приемной части лотка 13, носители снимаются с пальцеЕ 42 цепи 6 клиновидными концами полок 47 лотка 13 и захватываются звездочкой 46 направляю50 шей спутники в наклонную часть лотка 13, где силой гравитации они друг за другом .перемещаются в приемную часть ротора 10 нагрева, где звездочка 39 отсекает по одному носителю и перемещает в проем между ребрами 31 ротора 30 в нижнем кон55 це винтовой поверхности 22 и.илиндра 21. Подхваченные ребрами носители поднимаются по винтовой полке цилиндра, длина которой соответствует времени, необходимому

5

0

нец. 33, входящий в зацепление с зубчатым валиком 34, кинематически связанным посредством зубчатых колес 35 и 36 с редуктором 37, приводимым в движение от электродвигателя 38. С зубчатым валиком 34 соединена звездочка 39, расположенная у входа лотка 13 в ротор нагрева и частично входящая в вырез лотка и цилиндра 21. Внутри ротора 30 размещены нагревательные устройства 40. Корпус нагре- 0 вательной части ротора общит теплоизоляционными-панелями 41.

Конструкция ротора 11 охлаждения выполнена аналогично ротору нагрева, но без нагревательных устройств и тепловой изоляции.

Цепной конвейер 6 в роторно-конвейер- ной мащине 1 имеет пальцы 42 с элементами базирования носителей 43 - собранных изделий 44. Направляющие звездочки 45 цепи конвейера 6 оснащены звездочками 46, входящими в пазы лотков 13 и 16. Пологая концевая часть этих лотков имеет паз по ширине лысок носителя а, концы полок 47 лотков выпол:- ены клиновидными. Лоток 16 подачи пустых носителей 43 оснащен подпружиненным, свободно вращающимся роликом 48, взаимодействующим с флажком 49 и датчиком 50 контроля наличия и правильности установки носителей 43 на пальцы 42 цепи 6. Корпус 51 носителей выполнен с наружными лысками а, пазом и отверстием для придания носите- ля.м ориентированного положения в лотках 13 и 16 и на пальцах 42. Для сжатия собранного на клею изделия 44 носители оснащены тарированной крестообразной пружиной 52, прикрепленной при помощи втул5 ки 53 к корпусу 51.

Автоматическая роторная линия работает следующим образом.

Многооперационный ротор 2 сборки и дополнительные технологические роторы 10- 12 вращаются от индивидуальных приводов,

не связанных между собой кинематически. Собранные на клею изделия 44 в секторе контакта цепного конвейера 6 с ротором 2 сборки устанавливаются в пустые возвращенные по лотку 15 носители- 43 и сжимают5

0

. ся под необходимым усилием пружиной 52.

ся под необходимым усилием пружиной 52.

Поступая к приемной части лотка 13, носители снимаются с пальцеЕ 42 цепи 6 клиновидными концами полок 47 лотка 13 и захватываются звездочкой 46 направляюшей спутники в наклонную часть лотка 13, где силой гравитации они друг за другом перемещаются в приемную часть ротора 10 нагрева, где звездочка 39 отсекает по одному носителю и перемещает в проем между ребрами 31 ротора 30 в нижнем конце винтовой поверхности 22 и.илиндра 21. Подхваченные ребрами носители поднимаются по винтовой полке цилиндра, длина которой соответствует времени, необходимому

для нагрева изделий до необходимой температуры и выдержки их при этой температуре для полимеризации клея.

По достижении верхнего конца винтовой поверхности ротора нагрева носитати направляются в наклонный лоток 14 и силой гравитации поступают в ротор Н охлаждения, где, совершая свой путь аналогично тому как это происходит в роторе 10 нагрева, остывают до температуры окружаючик 17) или oпycтonJeнии (датчик 18) лотков 13-16.

Формула изобретения

Автоматическая роторная линия, содержащая многооперационные технологические роторы сборки и механообработки со средствами межоперационного транспортирования

15

щей среды, выходят в лоток 15, а по нему Ю изделий на носителях с цепными передаточносители попадают в технологический

тор 12. Носители ориентируются, снимаются склеенные изделия, которые проходят дальнейшую обработку, после чего выгружаются через лоток 13.

Освобожденные от изделий носители в ориентированном положении поступают по лотку 16 на цепной конвейер 6, где звездочкой 45 носители по одному, поджимаемые подпружиненным роликом 48, устанавливаются на пальцы 42 цепного конвейера.

Синхронизация работы линии осуществляется электрической системой автоматического управления путем пуска или остановки отдельных роторов по сигналам датчиков 17

и 18, сообщающих о переполнении (дат- ков.

ными конвейерами и нагревательные устройства, отличающаяся тем, что, с целью расширения технологических возможностей и повышения производительности, нагреватель ное устройство выполнено в виде дополнительно введенного ротора, установленного между роторами сборки и механо-- обработки, включающего в себя неподвижный цилиндр с внутренней винтовой поверхностью, размещенный внутри цилиндра с воз- 20 можностью вращения барабан с вертикальными ребрами на наружной поверхности и установленные внутри барабана нагреватеаь- ные устройства, при этом средства межопе- рациониого транспортирования носителей изделий выполнены в виде наклонных лотчик 17) или oпycтonJeнии (датчик 18) лотков 13-16.

Формула изобретения

Автоматическая роторная линия, содержащая многооперационные технологические роторы сборки и механообработки со средствами межоперационного транспортирования

изделий на носителях с цепными передаточ15

ков.

ными конвейерами и нагревательные устройства, отличающаяся тем, что, с целью расширения технологических возможностей и повышения производительности, нагреватель ное устройство выполнено в виде дополнительно введенного ротора, установленного между роторами сборки и механо-- обработки, включающего в себя неподвижный цилиндр с внутренней винтовой поверхностью, размещенный внутри цилиндра с воз- 20 можностью вращения барабан с вертикальными ребрами на наружной поверхности и установленные внутри барабана нагреватеаь- ные устройства, при этом средства межопе- рациониого транспортирования носителей изделий выполнены в виде наклонных лот

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковки в пеналы стержнеобразных изделий | 1990 |

|

SU1794805A1 |

| РОТОРНАЯ МАШИНА СБОРКИ | 1992 |

|

RU2014195C1 |

| Роторный автомат питания | 1986 |

|

SU1488179A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| Роторно-конвейерная машина для переработки реактопластов | 1980 |

|

SU870173A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Роторно-конвейерный автомат | 1979 |

|

SU856747A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1046068A1 |

Изобретение относится к машиностроению и может найти применение для сборки изделий склеиванием и последующей обработки резанием. Целью изобретения является расширение технологических возможностей и повышение производительности. Дополнительный ротор, включающий неподвижный цилиндр 21 с внутренней винтовой поверхностью и внутренний барабан 30, установлен с возможностью вращения, с наружными вертикальными ребрами 31 и расположенными внутри него нагревательными устройствами 40. Работает линия следующим образом. Звездочка 39 направляет на винтовую поверхность цилиндра 21 склеенные изделия, которые перемещаются по ней вверх вертикальными ребрами 31 внутреннего барабана 30. В процессе движения по винтовой поверхности происходит интенсивное высыхание клея. По достижении гравитационного лотка 14 изделия направляются на ротор механической обработки. 9 ил.

А-А

Фиг.З

42

Фиг.

Фиг.5

4J 45

46

Фиг, 6

Вид В

Фиг. 7

51

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1990-10-30—Публикация

1988-04-11—Подача