Изобретение относится к оборудованию для нанесения электролитически композиционных покрытий и может быть испсшьзовано для изготовления и восстановления изношенных торцовых поверхностей деталей, например, подшипников скольжения.

Пель изобретения - повышение качества покрытий на торцовые поверхности деталей.

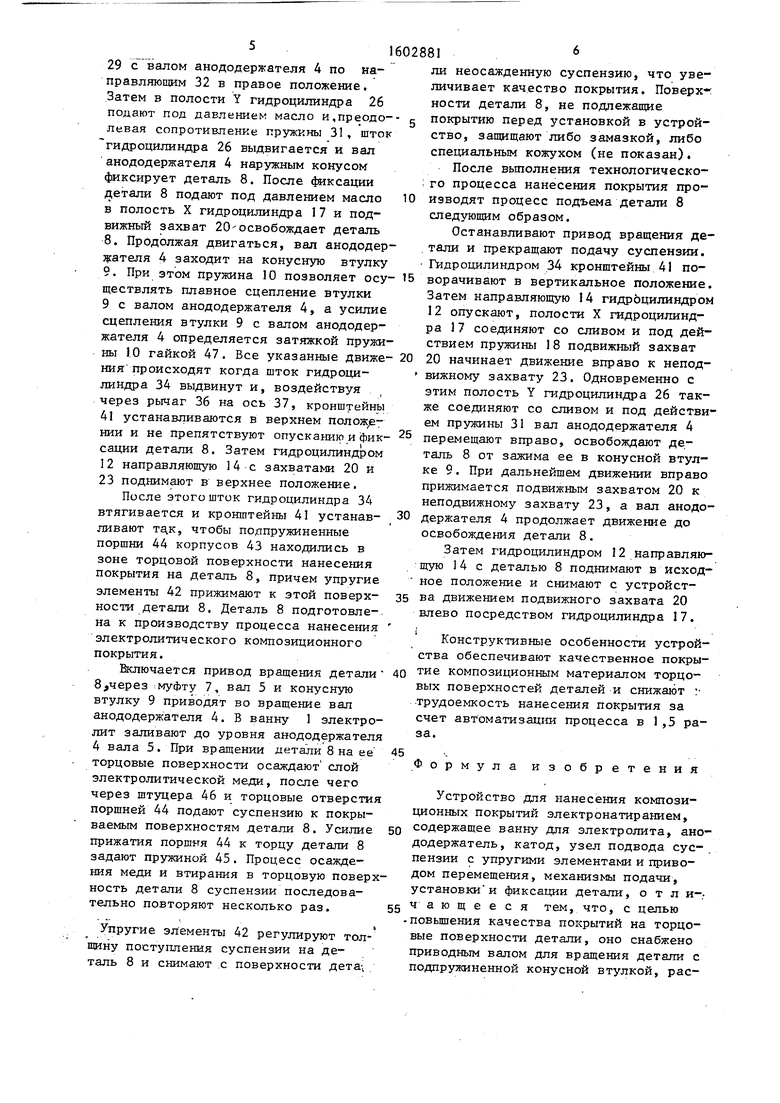

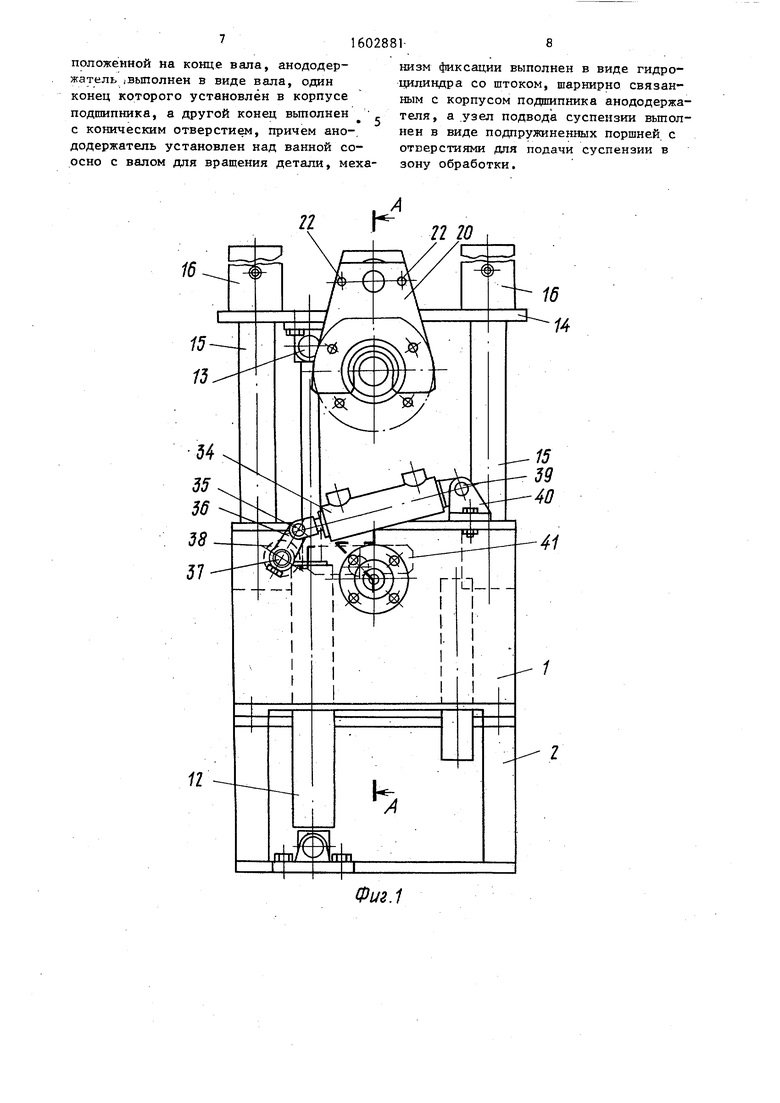

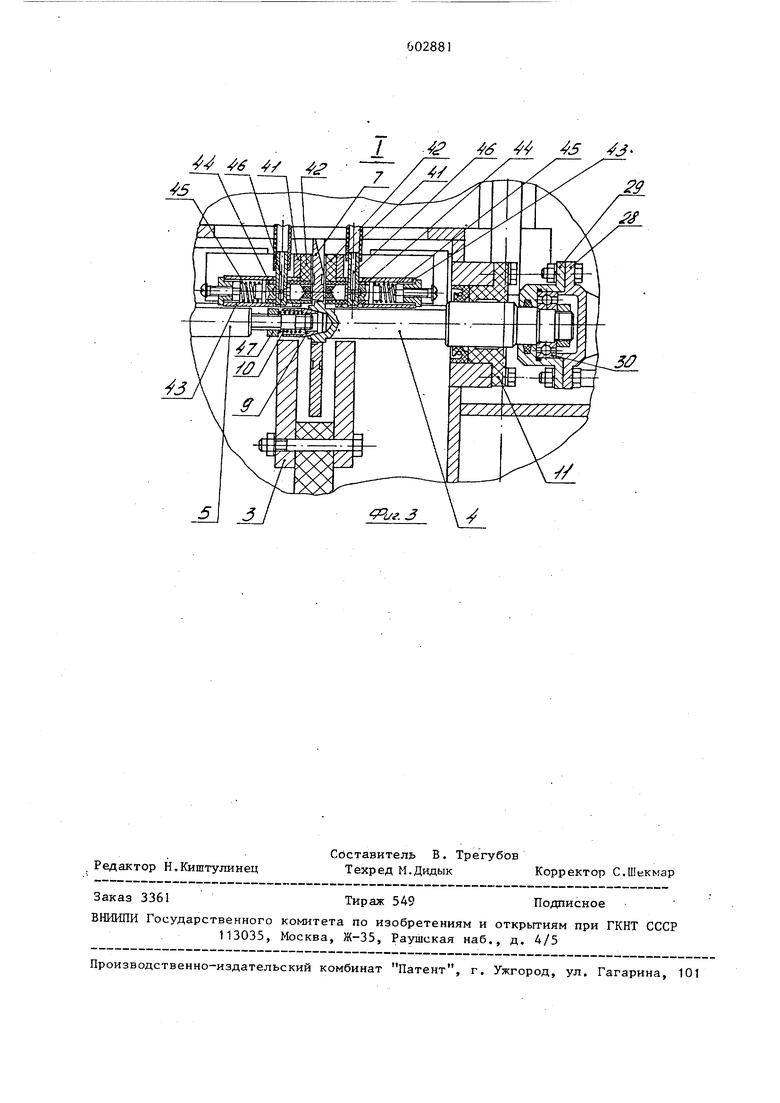

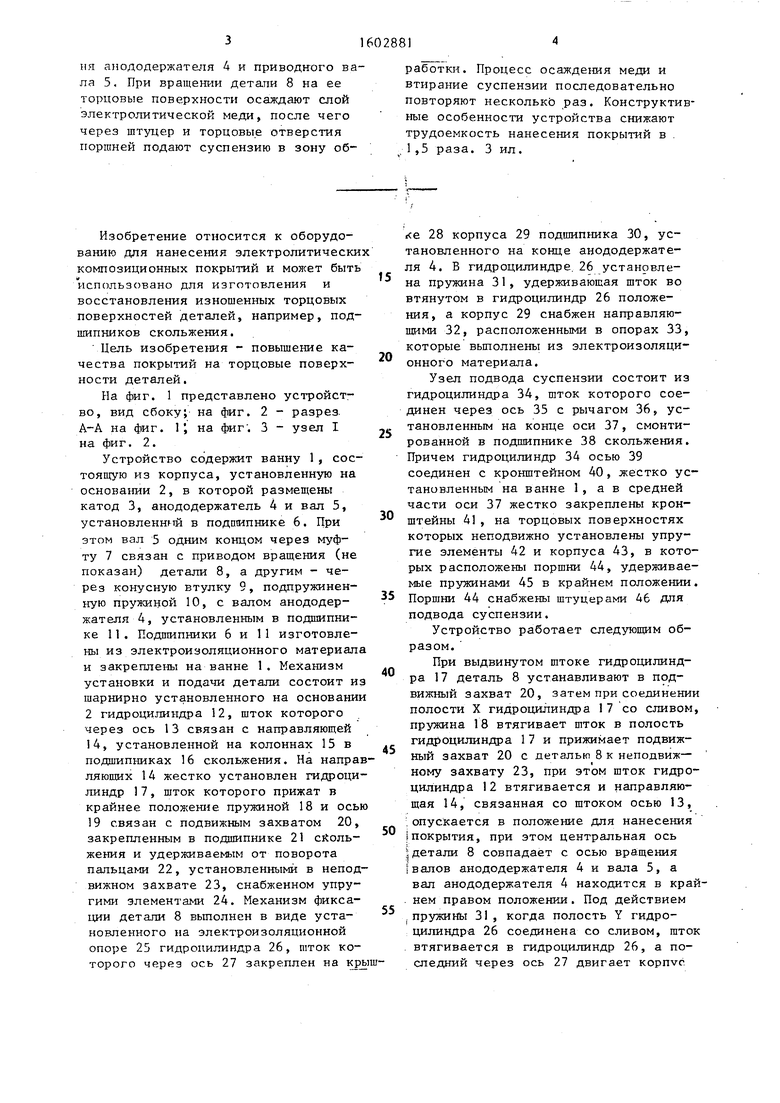

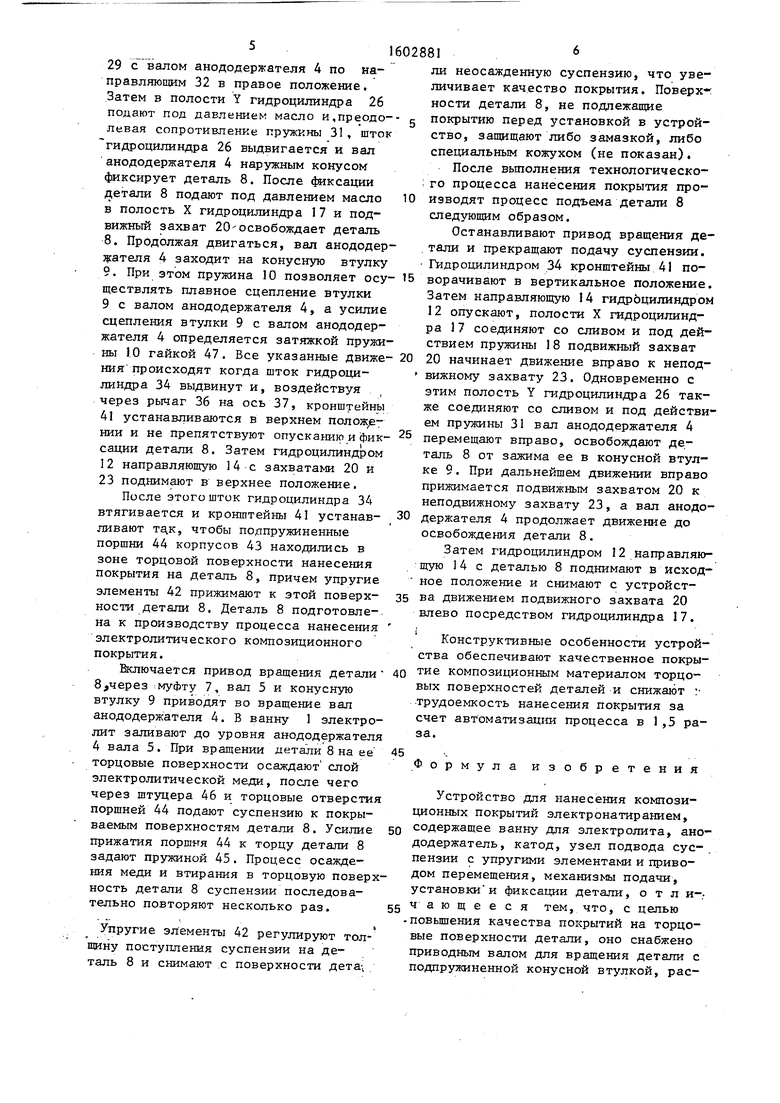

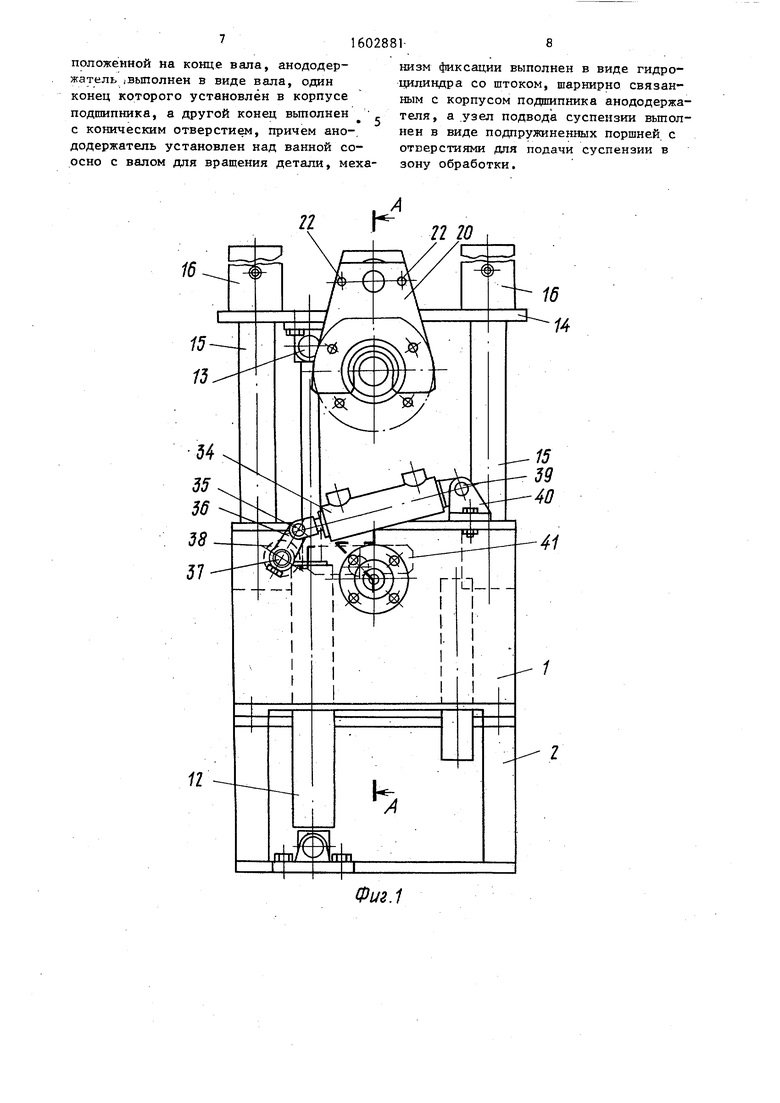

На фиг. 1 представлено устройство, вид сбоку; на фиг. 2 - разрез. А-А на фиг. 1, на фиг . 3 - узел I на фиг. 2.

Устройство содержит ванну 1, сос- тояшую из корпуса, установленную на основании 2, в которой размещены катод 3, анододержатель 4 и вал 5, установленнмй в подпипнике 6. При этом вал 5 одним концом через муфту 7 связан с приводом вращения (не показан) детали 8, а другим - че

рез конусную втулку

подпружинен

ную пружиной 10, с валом анододер- жателя 4, установленным в подшипнике 11. Подшипники 6 и 11 изготовлены из электроизоляционного материала и закреплены на ванне 1. Механизм установки и подачи детали состоит из шарнирно установленного на основании 2 гидроцилиндра 12, шток которого через ось 13 связан с направляющей 14, установленной на колоннах 15 в подшипниках 16 скольжения. На направляющих 14 жестко установлен гидроцилиндр 17, шток которого прижат в крайнее положение пружиной 18 и осью 19 связан с подвижным захватом 20, закрепленным в подшипнике 21 сйоль- жения и удерживаемым от поворота пальцами 22, установленными в неподвижном захвате 23, снабженном упругими элементами 24. Механизм фикса- или детали 8 вьшолнен в виде установленного на электроизоляционной опоре 25 гидропилиндра 26, шток которого через ось 27 закреплен на крь

5

0

5

0

5

Q с 0

ке 28 корпуса 29 подшипьшка 30, установленного на конце анододержате- ля 4. В гидроцилиндре. 26 установлена пружина 31, удерживающая шток во втянутом в гидроцилиндр 26 положения, а корпус 29 снабжен направляющими 32, расположенными в опорах 33, которые выполнены из электроизоляционного материала.

Узел подвода суспензии состоит из гидроцилиндра 34, шток которого соединен через ось 35 с рычагом 36, установленным на конце оси 37, смонтированной в подшипнике 38 скольжения. Причем гидроцилиндр 34 осью 39 соединен с кронштейном 40, жестко установленным на ванне 1, а в средней части оси 37 жестко закреплены кронштейны 41, на торцовых поверхностях которых неподвижно установлены упругие элементы 42 и корпуса 43, в которых расположены поршни 44, удерживаемые пружинами 45 в крайнем положении. Порщни 44 снабжены штуцерами 46 для подвода суспензии.

Устройство работает следующим образом.

При выдвинутом щтоке гидроцилиндра 17 деталь 8 устанавливают в подвижный захват 20, затем при соединении полости X гидроцилиндра 17 со сливом, пружина 18 втягивает шток в полость гидроцилиндра 17 и прижимает подвижный захват 20 с деталью 8 к неподвиж- ному захвату 23, при этом шток гидроцилиндра 12 втягивается и направляющая 14, связанная со щтоком осью 13, , опускается в положение для нанесения покрытия, при этом центральная ось детали 8 совпадает с осью вращения валов анододержателя 4 и вала 5, а вал анододержателя 4 находится в край- . нем правом положении. Под действием I пружины 31, когда полость Y гидроцилиндра 26 соединена со сливом, шток втягивается в гидроцилиндр 26, а последний через ось 27 двигает Kopnvc

1602881

29 с валом анододержателя 4 по направляющим 32 в правое положение. Затем в полости Y гидроцилиндра 26 подают под давлением масло и,преодо-- левая сопротивление пружины 31, шток гидроцилиндра 26 выдвигается к вал анододержателя 4 наружным конусом фиксирует деталь 8. После «|иксации детали 8 подают под давлением масло 10 в полость X гидроцилиндра 17 и подвижный захват 20-освобождает деталь 8. Продолжая двигаться, вал анододер- ателя 4 заходит на конусную втулку

ли неосажденную суспензию, что увеличивает качество покрытия. Поверх: ности детали 8, не подлежащие покрытию перед установкой в устройство, защищают либо замазкой, либо специальным кожухом (не показан).

После вьшолнения технологического процесса нанесения покрытия производят процесс подъема детали 8 следующим образом.

Останавливают привод вращения детали и прекращают подачу суспензии. Гидроцилиндром 34 кронштейны 41 по„.- - i-Ji jriMF - JAnjiMtiApuw j4 кронштейны ti ПО-

пружина 10 позволяет осу- 15 ворачивают в вертикальное положение

ТН.ТТнФТч ТТТТ aT3tlr Ci /ПТТ i i-ri-m«w -.

Затем направляющую 14 гидроцилиндром 12 опускают, полости X гидроцилиндра 17 соединяют со сливом и под действием пружины 18 подвижный захват

ществлять плавное сцепление втулки 9 с валом анододержателя 4, а усилие сцепления втулки 9 с валом анододержателя 4 определяется затяжкой пружи1 я пп™± ,е движе- 20 20 начинает движение вправо к непод- ™я происходят когда шток гидроци- . вижному захвату 23. Одновременно с линдра 34 выдвинут и, воздействуя , этим полость Y гидроцилиндра 26 так- через рычаг 36 на ось 37, кронштейны -Цилиндра так

41 устанавливаются в верхнем полож - нии и не препятствуют опусканию и фик- 25 сации детали 8. Затем гидроцилиндром 12 направляющую 14 с захватами 20 и

с 23 поднимают в верхнее положение.

После этого шток гидроцилиндра 34 втягивается и кронштейны 41 устанавливают та,к, чтобы подпружиненные поршни 44 корпусов 43 находились в зоне торцовой поверхности нанесения покрытия на деталь 8, причем упругие элементы 42 прижимают к этой поверхности детали 8. Деталь 8 подготовле-. на к производству процесса нанесения электролитического композиционного покрытия.

Включается привод вращения детали 8,через :муфту 7, вал 5 и конусную втулку 9 приводят во вращение вал анододержателя 4. В ванну 1 электролит заливают до уровня анододержателя 4 вала 5. При вращении детали 8 на ее торцовые поверхности осаждают слой электролитической меди, после чего через штуцера 46 и торцовые отверстия поршней 44 подают суспензию к покрываемым поверхностям детали 8. Усилие прижатия поршня 44 к торцу детали 8 задают пружиной 45. Процесс осаждения меди и втирания в торцовую поверхность детали 8 суспензии последовательно повторяют несколько раз.

Упругие элементы 42 регулируют тол- щину поступления суспензии на деталь 8 и снимают с поверхности дета

30

же соединяют со сливом и под действием пружины 31 вал анододержателя 4 перемещают вправо, освобождают деталь 8 от зажима ее в конусной втулке 9. При дальнейшем движении вправо прижимается подвижным захватом 20 к неподвижному захвату 23, а вал анододержателя 4 продолжает движение до освобождения детали 8.

Затем гидроцилиндром 12 направляю- . Щ5ТО 14 с деталью 8 поднимают в исходное положение и снимают с устройст- 35 ва движением подвижного захвата 20 влево посредством гидроцилиндра 17.

Конструктивные особенности устройства обеспечивают качественное покры40

тие композиционным материалом торцовых поверхностей деталей и снижают : трудоемкость нанесения покрытия за счет автоматизащш процесса в 1,5 раза.

45

.Формула

изобретения

50

55

Устройство для нанесения композиционных покрытий электронатиранием, содержащее ванну для электролита, ано- додержатель, катод, узел подвода суспензии с упругими элементами и цриво- дом перемещения, механизмы подачи, установки и фиксации детали, о т л и-, чающееся тем, что, с целью повьшения качества покрытий на торцовые поверхности детали, оно снабжено приводным валом для вращения детали с подпружиненной конусной втулкой, рас1602881

ли неосажденную суспензию, что увеличивает качество покрытия. Поверхности детали 8, не подлежащие покрытию перед установкой в устройство, защищают либо замазкой, либо специальным кожухом (не показан).

После вьшолнения технологического процесса нанесения покрытия производят процесс подъема детали 8 следующим образом.

Останавливают привод вращения детали и прекращают подачу суспензии. Гидроцилиндром 34 кронштейны 41 поi jriMF - JAnjiMtiApuw j4 кронштейны ti ПО-

ворачивают в вертикальное положение

ворачивают в вертикальное положение

«

Затем направляющую 14 гидроцилиндром 12 опускают, полости X гидроцилиндра 17 соединяют со сливом и под действием пружины 18 подвижный захват

20 начинает движение вправо к непод- вижному захвату 23. Одновременно с этим полость Y гидроцилиндра 26 так- -Цилиндра так

20 20 начинает движение вправо к непод- . вижному захвату 23. Одновременно с этим полость Y гидроцилиндра 26 так- -Цилиндра так

25

30

же соединяют со сливом и под действием пружины 31 вал анододержателя 4 перемещают вправо, освобождают деталь 8 от зажима ее в конусной втулке 9. При дальнейшем движении вправо прижимается подвижным захватом 20 к неподвижному захвату 23, а вал анододержателя 4 продолжает движение до освобождения детали 8.

Затем гидроцилиндром 12 направляю- . Щ5ТО 14 с деталью 8 поднимают в исходное положение и снимают с устройст- 5 ва движением подвижного захвата 20 влево посредством гидроцилиндра 17.

Конструктивные особенности устройства обеспечивают качественное покры0

тие композиционным материалом торцовых поверхностей деталей и снижают : трудоемкость нанесения покрытия за счет автоматизащш процесса в 1,5 раза.

45

.Формула

изобретения

Устройство для нанесения композиционных покрытий электронатиранием, содержащее ванну для электролита, ано- додержатель, катод, узел подвода суспензии с упругими элементами и цриво- дом перемещения, механизмы подачи, установки и фиксации детали, о т л и-, чающееся тем, что, с целью повьшения качества покрытий на торцовые поверхности детали, оно снабжено приводным валом для вращения детали с подпружиненной конусной втулкой, рас 1602881

положенной на конце вала, анододер- жатель (Вьшолнен в виде вала, один конец которого установлен в корпусе подшипника, а другой конец вьтолнен , с коническим отверстием, причем ано-, додержатель установлен над ванной со- осно с валом для вращения детали, меха

8

низм фиксации выполнен в виде гидроцилиндра со штоком, шарнирно связанным с корпусом подшипника анододержа- теля, а узел подвода суспензии вьтолнен в виде подпружиненных поршней с отверстиями для подачи суспензии в зону обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения электролитических композиционных покрытий на внутреннюю поверхность деталей | 1982 |

|

SU998596A1 |

| Установка для электролитического восстановления деталей | 1986 |

|

SU1395692A1 |

| РОТОРНАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ПОКРЫТИЙ | 1992 |

|

RU2049147C1 |

| Устройство для нанесения электролитических покрытий | 1981 |

|

SU949023A1 |

| Укрытие алюминиевого электролизера с обожжеными анодами | 1980 |

|

SU885362A1 |

| Загрузочное устройство | 1985 |

|

SU1328146A1 |

| Устройство для хонингования | 1987 |

|

SU1445924A1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2526349C1 |

| Устройство для хромирования наружных поверхностей деталей | 1990 |

|

SU1737030A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

Изобретение относится к оборудованию для нанесения композиционных покрытий на торцовые поверхности новых и изношенных деталей. Цель изобретения - повышение качества покрытий на торцовые поверхности деталей. Захватом 20 устанавливают деталь 8 между анододержателем 4 и приводным валом 5, затем гидроцилиндром 26 ее фиксируют и приводят во вращение. В ванну 1 электролит заливают до уровня анододержателя 4 и приводного вала 5. При вращении детали 8 на ее торцовые поверхности осаждают слой электролитической меди, после чего через штуцер и торцовые отверстия поршней подают суспензию в зону обработки. Процесс осаждения меди и втирание суспензии последовательно повторяют несколько раз. Конструктивные особенности устройства снижают трудоемкость нанесения покрытий в 1,5 раза. 3 ил.

п

Фиг.1

6 45 J

| Установка для нанесения покрытия электронатиранием | 1986 |

|

SU1361199A1 |

| Установка для нанесения гальванических покрытий электронатиранием | 1983 |

|

SU1142530A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-10-30—Публикация

1988-07-26—Подача