Изобретение относится к литейному производству, а именно к автоматизации технологических процессов машин непрерьшного литья заготовок (МНЛЗ), и может, быть использовано в системах Автоматического управления порезом слитке.

Целью изобретения является уве- пичение выхода годного металла за

ю

СП

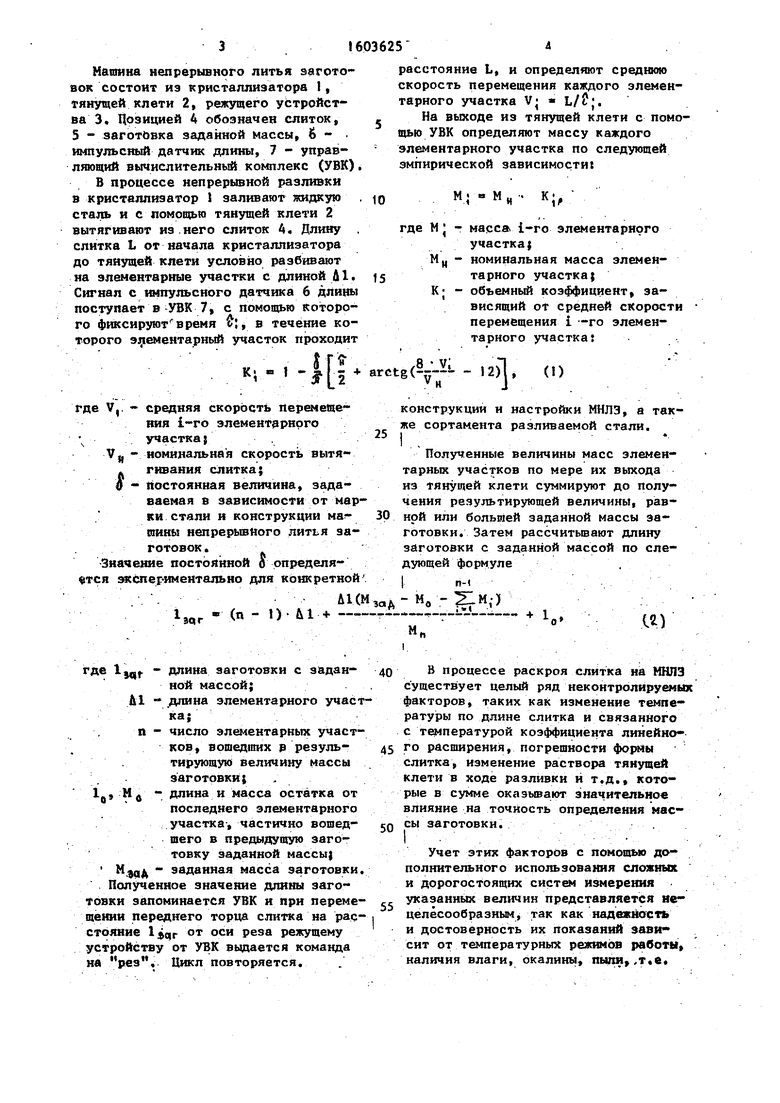

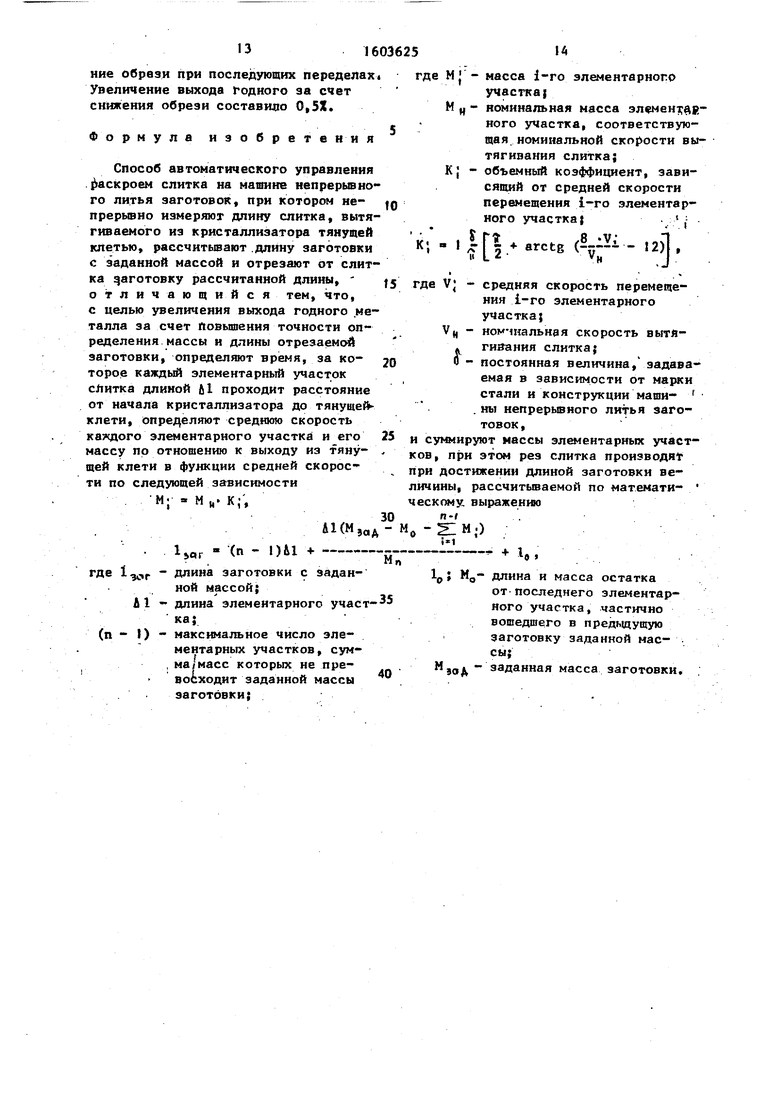

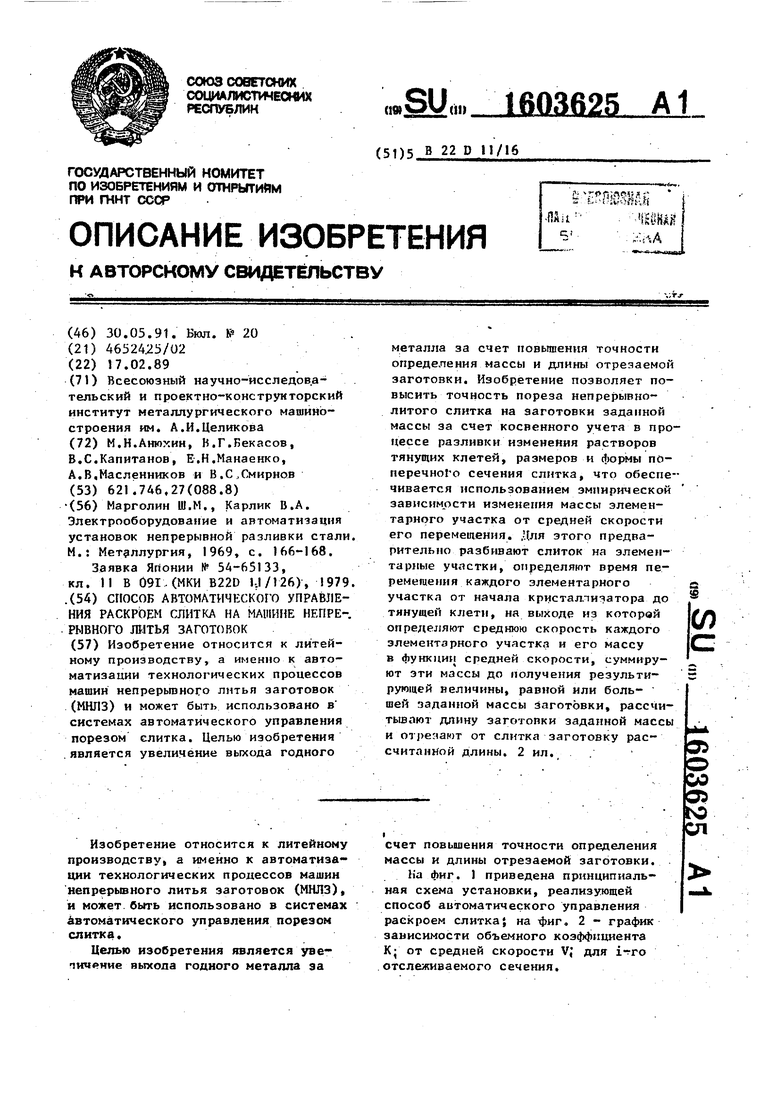

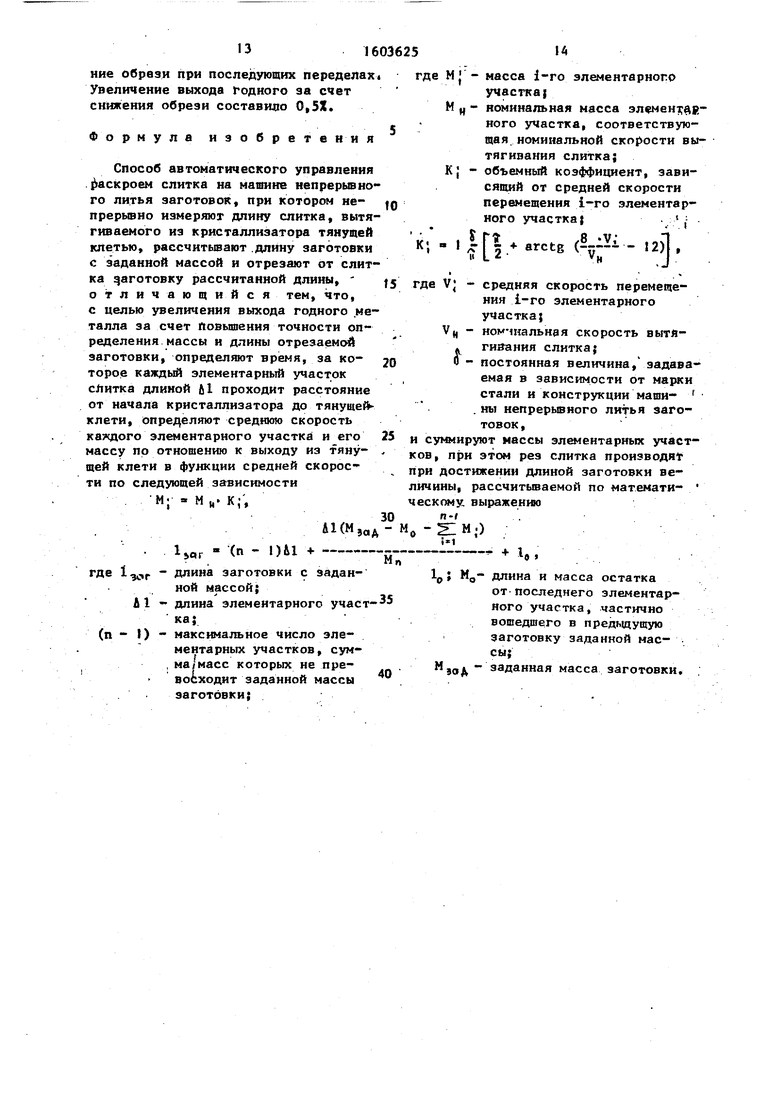

счет повьваения точности определения массы и длины отрезаемой заготовки. Ка фиг. 1 приведена прннцнпиаль- ная схема установки, реализующей способ автоматического управления раскроем слитка; на фиг, 2 - график зависимости объемного коэффициента Kj от средней скорости V; для i-rro отслеживаемого сечения.

Матина непрерывного литья заготовок состоит из кристаллизатора I, тянущей клети 2, режущего устройства 3 Позицией А обозначен слиток, 5 - заготовка заданной массы, 6 - импульсный датчик длины, 7 - управ- Л51ЮЩИЙ вычислительный комплекс (УВК) ,

В процессе непрерывной разливки в кристаллизатор ) заливают жидкую сталь и с помощью тянущей клети 2 вытягивают из.него слиток 4. Длину , слитка L от начала кристаллизатора до тянущей клети условно разбивают на зламентарные участки с длиной Д1. Сигнал с импульсного датчика 6 длины поступает в УВК 7, с помощью которо го фиксируют время ;, в течение которого э:г|ементарный участок проходит

1Г

расстояние L, и опреде скорость перемещения к тарного участка V- « L

На выходе нз тянуще щью УВК определяют мас элементарного участка эмпирической зависимос

10

М

М

К|

где М J - масса 1-го эл

участкаI

Мц - номинальная м 15 тарного участ

Kj - объемный коэф висящий от ср перемещения i тарного участ

КI

.

расстояние L, и определяют среднюю скорость перемещения каждого элементарного участка V- « ,

На выходе нз тянущей клети с помощью УВК определяют массу каждого элементарного участка по следующей эмпирической зависимости:

10

М

М

К|

где М J - масса 1-го элементарного

участкаI

Мц - номинальная масса элемен- тарного участка;

Kj - объемный коэффициент, зависящий от средней скорости перемещения i -го элементарного участка:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2427443C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1991 |

|

RU2063296C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220812C2 |

| Способ непрерывного литья заготовок и машина для его осуществления | 1986 |

|

SU1458070A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ СЛИТКОВ, ПОЛУЧЕННЫХ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2423193C2 |

| Способ непрерывной разливки заготовок прямоугольного сечения | 1991 |

|

SU1771870A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2010 |

|

RU2433005C2 |

| СПОСОБ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2008 |

|

RU2384385C2 |

| Машина непрерывного литья заготовок | 1980 |

|

SU899248A1 |

Изобретение относится к литейному производству, а именно к автоматизации технологических процессов машин непрерьгоного лнтья заготовок (МИЛЗ) и может быть использовано в системах автоматического управления порезом слитка. Целью изобретения .является увеличение выхода годного металла за счет повышения точности определения массы и длины отрезаемой заготовки. Изобретение позволяет повысить точность пореза непрерывно- литого слитка на заготовкн заданной массы за счет косвенного учета в процессе разливки изменения растворов тянущих клетей, размеров и формы по- перечно1 о сечения слитка, что обеспечивается использованием змпирической зависимости изменения массы элементарного участка от средней скорости его перемещения. Для этого предварительно разбивают слиток на элементарные участки, определяют время перемещения каждого элементарного участка от начала кристалпняатора до тянущей клети, на выходе из которой определяют среднюю скорость каждого элементарного участка и его массу в функции средней скорости, суммируют зти массы до получения результирующей неличины, равной или большей заданной массы заготовки, рассчи- тьшают длину заготовки заданной массы и от слитка заготовку рассчитанной длины. 2 ил. (Л

где V,. - средняя скорость пер 1еще- ния i-ro элементарного

25

S

участка; . У„ - номинальная скорость вытягивания слитка; - постоянная величина, задаваемая в зависимости от марки стали и конструкции ма 30 шины непрерьшного литья заготовок. .

Значение постоянной О определятся жспериментально для конкретной :

а(м,«д-м, -Хм,.)

Полученные тарных участк из тянущей кл чения результ ной или больш гЬтовкн. Зате заготовки с з дующей формул

П-1

aqr

(п - ) &1 +

М.

где Ijqf - длина заготовки с задан-

ной массой;

Л1 - длина элементарного участ ка; . :

п - число элементарных участков, вошедишх р резуль- тирующую величину массы заготовки; .

1ц Мд - длина и масса остатка от последнего элементарного участка-, частично вошед- щего в предыдущую заготовку заданной массы; .9аА эздвиная масса заготовки. . Полученное значение дляны заготовки запоминается УВК и при переме- щении переднего торца слитка на рас- стояние f pesa режущему устройству от УВК вьщается команда на рез. Цикл повторяется.

25

конструкции и настройки МНЛЗ, а также сортамента разливаемой стали.

30

Полученные величины масс элементарных участков по мере их выхода из тянущей клети суммируют до получения результирующей величины, равной или большей заданной массы за- гЬтовкн. Затем рассчитьБают длину заготовки с заданной массой по следующей формуле.

П-1

-Хм,.)

+ 1

о

(.}

В процессе раскроя слитка на МНЛЗ существует целый ряд неконтролируемы факторов, таких как изменение температуры по длине слитка и связанного с тед1Пературой коэффициента линейно го расширения, погрешности формы слитка, изменение раствора тянущей клети в ходе разливки и т.д., которые в сумме оказывают значительное влияние на точность определения массы заготовки..

I . .

Учет этих факторов с помощыо дополнительного использования сложных и дорогостоящих систем измерения указанных величин представляется нецелесообразным, так как надежность и достоверность их показаний зави сит от температурных режимов работы, наличия влаги, окалины, .е

тех условий, которые всегда присутствуют в металлургических цехах.

Наиболее эффективно учет указанны факторов может быть осушествлен с помощью введения обобщенного показателя изменения условий формирования слитка. показателем может служить средняя скорость перемещения элементарного участка слитка,

При нестационарном процессе разливки средние скорости перемещения различных элементарных участков отличаются друг от друга и от номинального значения скорости вытягивания слитка V. Изменение скорости вытягивания ведет к изменению протяженности жидкой фазы и колебаниям температурного режима, что влияет на сопротивление слитка деформации в тянущей клети. При увеличении сопротивления валки раздвигаются, -изменяя геометрические размеры слИтка. Таким образом средняя скорость перемещения слитка косвенно учитьюает все указанпые факторы, Деяени1; сЛит ка на элементарные участки необходимо для более точного учета изменения условий его формирования по длине,

Была получена эмпирическая зависимость изменения массы элементарного участка от средней скорости его перемещения. Нахождение массы элементарных участков с помощью полученной эмпирической зависимости поэ- . воляет, во-первых, повысить точность определения массы заготовки за счет косвенного учета ряда неконтролируемых факторовi таких как изменение температуры по длине слитка и связанного с температурой коэффициента линейного расширения погрешности формы слитка,- изменение в процессе разливки.раствора тянущей клети и т,д. Во-вторых, отказаться от использования сложных и ненадежных систем измерения формы заготовки.

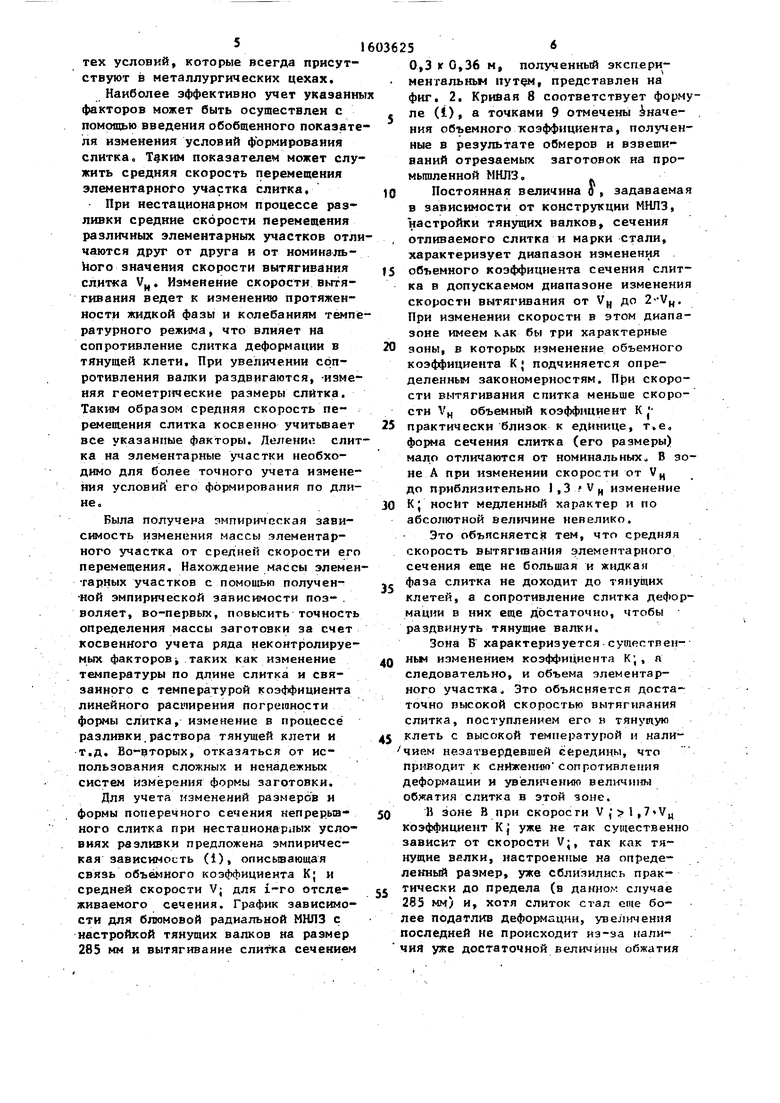

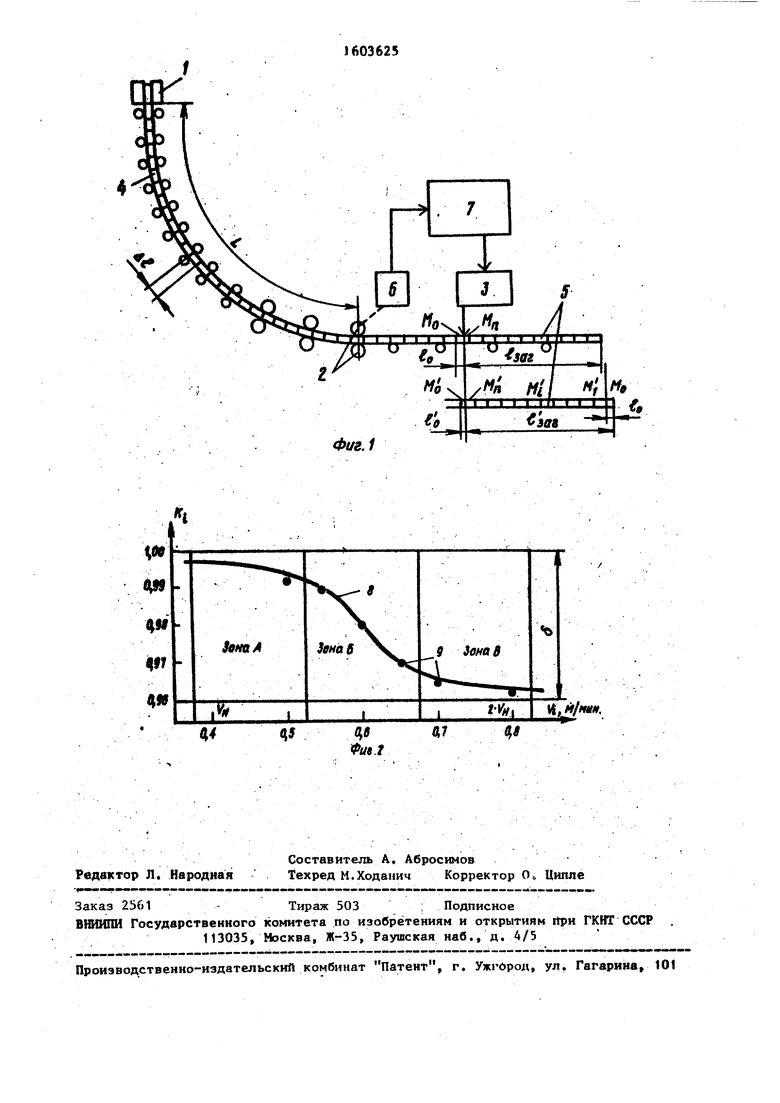

Для учета изменений размеров и формы поперечного сечения кепрерьш- ного слитка при нестационараых условиях разливки предложена эмпирическая зависимость (1), описывающая связь объёмного коэффициента Kj и средней скорости Vj для i-ro отеле- живаемого сечения. График зависимости для блюмовой радиальной МНПЗ с настройкой тянущих валков на размер 285 мм и вытягивание слитка сечением

10

15

20

25

30

5

0

5

0

5

0,3 г 0,36 м полученный экспери- менгальньм «ут, представлен на фиг, 2, Кривая 8 соответствует формуле (i) , а точками 9 отмечены : наче- . ния объемного коэффициента, полученные в результате обмеров и взвешиваний отрезаемых заготовок на промышленной МНЛЗ

Постоянная величина о , задаваемая в зависимости от конструкции МНЛЗ, настройки тянущих валков, сечения отливаемого слитка и марки стали, характеризует диапазон измеиения объемного коэффициента сечения слитка в допускаемом диапазоне изменения скорости вытягивания от Уц до 2-V, При изменении скорости в этом диапазоне имеем как бы три характерные зоны, в которых изменение объемного коэффициента К подчиняется определенным закономерностям, П{)и скорости внтягивания спитка меньше скорости „ объемный коэффициент К практически близок к единице, т,е, форма сечения слитка (его размеры) мало отличаются от номинальных В зоне А при изменеиии скорости от V до приблизительно 1,3 Vj, изменение Kj носит медленный характер и по абсолютной величине невелико.

Это объясняете 1Я тем, что средняя скорость вытяпшания элементарного сечения еще не большая и жидкач фаза слитка не доходит до тянущих клетей, а сопротивление слитка деформации в них еще достаточно, чтобы раздвинуть тянутие валки.

Зона В характеризуется существен- ньм изменейием коэффициента К , , п следовательно, и объема элементарного участка. Это объясняется достаточно высокой скоростью вытягияания слитка, поступлением его в тянуиую клеть с высокой температурой и нали чием неэзтвердевшей середины, что приводит к снижению сопротивления деформации и увеличению величины обжатия слитка в этой зоне.

В зоне В при скорости V,,7 Vy коэффициент Kj уже не так существенно зависит от скорости Vj, так как тянущие вялки, настроенные на определенный размер, уже сблизились практически до предела (в данном случае 285 мм) и, хотя слиток стал еще более податлив Деформации, увеличения последней не происходит из-за иапи- ЧИЯ уже достаточной величины обжатия

и имеющегося ограничения на сближени валков,.

Таким образом использование средней скорости вытягивания слитка Для каждого отслеживаемого участка позволяет получить относительно простую зависимость, учитывающую наличие нестационарных процессов при разливке и количественно точно отражающую изменение объема слитка по его длине

В установившихся режимах разливки средняя скорость Vj будет постоянной для всех элементарных участков и равной устаИовивтейся скорости литья а при изменении последн ей средняя скррость участков будет меняться по гиперболической зависимости, причем ее значение станет-снова постоянным для всех , когда в тянущую клеть .попадает элемент поверхности, разлитый на новой постоянной скорости.

Подставив значения средней скорости V; в зависимости (I), получим, что при любых возмущениях скорости литья объемный коэффициент К;, а вместе с ним и масса MJ будут плавно изменяться по зависимости, близкой к кусочно-линейной, в течение времени, соответствукийего времени переходного процесса.

Выбор величины U1 должен определяться следующими сообращеииями: с одной стороны, чем меньше величина

разбиения .слитка на элементарные участки , тем с меньшей дискретностью, а следовательно, и точнее определяется масса и длина отрезаемой заготовки, с другой стороны, уменьшение величины М до слищкся4 малых значений невозможно из-за погрешности измерения и отслеживания путем перемещения элементарных участков. Технические средства измерения длины, например, на МНЛЗ, это число- импульсные датчики типа ПДФ, имеют

, техническую характеристику - 1 или 2 импульса на 1 мм длины, если сюда еще прибавить погрешиость измерения, связанную с проскальзыванием слитка; то из опыта эксплуатации полупим, что выбирать 61 меньве 20- 30 tm нецелесообразно. Оптимальной величиной для &1 можно рекомендовать диапазон от 50 до 200 мм. Выбор:2tl в этом диапазоне обеспечит доста- - точную точность определения массы и длины отрезаемой заготовки и ие

o

5

0

5

создаст проблем в практической рё а- . лизации системы.

Пример 1. В процессе непрерывной разливки металла на блюмовой радиальной МНЛЗ в кристаллизатор подают сталь марки 40Х и с помощью тянущей клети вытягивают из него слиток с номинальные сечением 0,3 )0,36 м со скоростью 0,6 м/мин. при номинальной скорости вытягивания У„ 0,4 м/мин.

Дпину слитка от нижнего среза кристаллизатора до тянущей клети L 18,6 м условно разбивают на элементарные участки длиной 61 « 0,1 м. С помощью импульсного датчика длины слитка и УВК отслеживают перемещение этих элементарных участков и для каждого из них определяет среднюю скорость перемещения V , как частное от деления расстояния L на время ; прохождения элементарньм участком данного расстояния. При стационарном режиме разливки средняя скорость перемещения всех элементарных участков будет одинакова и равна скорости вытягивания:

30

V:

L 18.6 - , .

F з1 м/мин.

где ;

31 мин. - время перемещения 1-го элементар но- го участка, зафиксированное УВК.

Валки тянущей клети, настроенные на размер 0,285 м, с помощью гидравлического нажимного механизма обжимают слиток толщиной 0,3 м, при этом под действием сопротивления слитка деформации валки тянущей клети могут раздвигаться, изменяя, тем самьм, толщину слитка в пределах от 0,285« до 0,3 м., Постоянная величина 5 ,. определенная экспериментальньм путем в результате обмеров и взвешиваний отрезных заготовок для данной конструкции и настройки МНЛЗ, а также для марки стали 40Х, равИа о 0,04.

На выходе из тянущей клети для каждого i-ro элементарного участка слитка определяют его объемный коэф фициент К;, зависящий от средней скорости перемещения элементарного участка VJ,-ir

1r 2

KI - I -41 +arctpf§.lYi

5 + arct8(V-. 12)

и

1603625 0

участков Mj, « 82,62 кг ее длина сос- тавила бы 7988 мм, однако так

0,004 Т массы элементарных участков отли f /2 ctg( - 12) « j чаются от М|,, то, суммируя их вели - чины, получаем для п « 8

0,98

. .4по величине К , определяют массу каж-2 М; « 6558,408 кг «.

дого элементарного участка по фор-

муле

и для п 82

М; М . к; 82,62-0,98 .V

« 80,968 кг,h1521М; « 6639,376 кг М„д.

гд к 82,62 кг - номинальная масса

участка размером 0,,, м .

По мере выхода элементарных участ Считая, что отрезаемая заготовка

ков иэ тянущей клети их массы суммн-первая в этой серии плавок, т.е. 1

руются до получения величины, равной 20 ° О M«j О, тогда длина отрезаемой или большей М jaI 6600 кг, Прн номн-заготовки массой 6600 кг соснальной массе всех ее элементарныхтавит

Л1(М,дд, - М, -S.M;)

1з«г (п - О-М +г;-+ 1.

- (82 - 1).0,1 .9...1-6558,4. . 8.151 м

-«- .

Полученная величина запоминается. ,QА1(М - М -

УВК и при перемешеийи переднего тор-isi

ца от оси реза на это расстояние УВК

выдает иа режущее устройство сигнал„ i /,««

- -i--i | 5 S5й.. ,,

При раскрое следующих заготовок,,«.оо

учнтьшаются величины остатков 1 иотносится к первой отрезаемой загоМ. Так линня первого ,реза проходи- товке.,

ла через 82-й элементариый участок.Другая часть длиной 1о 41 деля его на две части. Одна часть- 1, 0,1 - 0,051 0,049 м и масдлиной Q сой

М, b...«JL . .§р68 . 39,674 кг

h

ОТНОСИТСЯ к второй заготовке. Суммн-м + JM; « 6679,05 кг М,«.

.руя массы следующих элементарных45 .тгт, «А

участков с величиной остатка М, по-Длнна второй отрезаемой заготоалучнм для п « 82«кн составит

. I ..

заг - + (82 - 1).0,1 + 2-ii-li P5.I.3b674 - 6558j p8i

а длина и масса остатка

i; . 0.1 - 2Л..О - 2л||| 655Ь4082. . ,, „

«. . 2.2«.1|ШЙ . „.35 „.

h

Для третьей отрезаемой заготовки потребуется уже 81 элементарный учасч.

И;.

6637,758 кг

.098 + (81 - 1) . 0,1

Ы.

При изменении скорости вытягивани слитка изменяется величина его сопротивления деформации в тянущих валках, а следовательно, и величина обжатия, что учитывается объемньм коэффициентом К«, определяемьм по средней скорости перемещения элементарных участков, В случае нестационарного процесса разливки, когда iMesoT место изменения скорости вытягивания, средняя cKdipiocTb перемещения каждого элементарного участка не равна последнему значению скорости вытягивания и может существенно от него отличаться, при этом будут отличаться между собой и, средние скорости различных элементарных участ

, 6.05 1 -

4- arctg

.Масса каждого элементарного участка равняется

. 8 . 51М; « 6620,88 кг М

9

Длина отрезаемой заготовки массой35 М будет равна

i ш «А 14 гч I X 0±1 16600 - О - 83 78.82) }df vB4 - I) . О,I « - 8,374 м

Пример 3, В кристаллизатор р шарикоподшипниковой м&рки стали рав- той е МШЗ подают сталь марки ШХ-15на 0,03, Тогда объемные коэффициенты

К; для всех элементарных участков, перемещающихся со средней скоростью V; 0,3 м/мин, будут равны

45

и вытягивают из него слиток того же сечения 0,3 х 0,36 м с постоянной минимально допустимой скоростью 0,3 м/мин. Постоянная величина Ь для

KJ . , - 9-f 2 I - arctg (§5;ОхЗ . ,2) 0.998.

масса каждого элементарного участка

М

8:г,62 « 0,998 « 82,47 кг.

1,. (81 1)..0,1 . 2Л:16600.-.д.80.182,471 . ,003 м..

Таким образом, техническое решение обеспечивает более высокую точток. Сумма масс элементарных участ- JCOB с остатком составит

0

--ГоТГбР-------- - . IКОВ, Для упрощения расчетов ниже приведены .прнмеры для стационарного процесса разливки на граничные значения скорости вытягивания слитка.

Пример 2. На той же радиаль ной МНЛЗ в кристаллизатор подают сталь марки 3 ст. и вытягивают из него слиток сечением 0,,36 м с постоянной скоростью 0,8 м/мин (максимальной для данной МНЛЗ), Постоянная величина S для той же конструкции и настройки МНЛЗ, но для марки сталь 3 равна 0,05. Средняя скорость перемещения всех элементарных участков равна скорбсти вытягивания слитка 25 из кристаллизатора, а объемные коэффициенты

5

0

(5,р - U,

0,954.

30

М; « 82,62 . 0,954 « 78,82 кг. Сумма 84-х участков,составит массу

ЗЛА

При 1.

О и М,

О,

а сумма 81-го участка составит нас су 6680,07 кг, что на 80,07 кг боль- 1пе Мзв,д. Тогда длина отрезаемой заготовки массой Мзад 6600 кг будет равна

ность пореза иепрерывного слитка на заготовки с заланяой массой и сниже

ние обрвзи при последующих переделах Увеличение выхода годного за счет снижения обрези составило 0,5Х.

Формула изобрете ни я

Способ автоматического управления .раскроем слитка на машине непрерывного литья заготовок, при котором не- прерывно измеряют длину слитка, вытягиваемого из кристаллизатора тянущей клетью, рассчитывают.длину заготовки с заданной массой и отрезают от слитка заготовку рассчитанной длины, - отличающийся тем, что, с целью увеличения выхода годного металла за счет Повышения точности определения массы и длины отрезаемой заготовки, определяют время, за которое каждый элементарный участок сЛитка длиной fil проходит расстояние от начала кристаллизатора до тянущей клети, определяют среднюю скорость каждого элементарного участка и его массу по отношению к выходу из тянущей клети в функции средней скорости по следующей зависимости

М:

Мц- К;,

АКМ

(п - 1)Л1 +

де

1

30 г

Ы (п - I)

яг

длина заготовки с заданной массой;

длииа элементарного участ ка;

максимальиое число элементарных участков, сумма/масс которых не превосходит заданной массы заготовки;

де М{ - масса 1-го элементарного участка

номинальная масса ного участка, соответствующая номинальной скорости вытягивания слитка; - объемный коэффициент, зависящий от средней скорости перемещения i-ro элементарного участка . - .

М„К;

I

in

It arctg (

8 -v;

- 12)

я о|ляйи тijеей 20

25

30

где V;

средняя скорость перемещения i-го элементарного участка}

номмнальная скорость вытя- гизания слитка; постоянная величина, задаваемая в зависимости от марки стали и конструкции мащи- . ны непрерывного литья заготовок,

и суммируют массы элементарных участков, при этом рез слитка производят при достижении длиной заготовки величины, рассчитываемой по математи- ческому. выражение

П-1

М.)

-М, |«1

т

Мп

«35

40

+ I

о

loJ

MOостатказлементарМ

90 А

длина и масса

ОТ последнего

ного участка, частично

вошедшего в предьадущую

заготовку заданной маесы;

заданная масса заготовки.

Фиг.1

Ц, Н/НШ.

| Марголин Ш.М., Карлик В.А | |||

| Электрооборудование и автоматизация установок непрерывной разливки стали | |||

| М.: Металлургия, 1969, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| рывного тнья ЗАГОТОВОК | |||

Авторы

Даты

1991-05-30—Публикация

1989-02-17—Подача