o

rsD

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Способ сортировки длинномерных изделий и автоматическая линия для сортировки длинномерных изделий | 1986 |

|

SU1417938A1 |

| Автоматическая линия для сборки и сварки труб в плети для заготовок змеевиков с расположением сварных швов вне зон изгиба | 1982 |

|

SU1187941A1 |

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

| ВСЕСОЮЗНАЯ I ПАТЕНТШ-Г?Х;;:гт н;^ __ БИБЛИОТЕКА j | 1970 |

|

SU284888A1 |

| Автоматическая линия бездеформационной термообработки деталей | 1989 |

|

SU1759910A1 |

| Автоматизированный комплекс для обработки труб | 1986 |

|

SU1428532A1 |

| Автоматическая линия для изготовления трубных плетей | 1977 |

|

SU737169A1 |

| Линия комплектования пакетов в форме многогранника из длинномерных предметов и их обвязки | 1982 |

|

SU1049363A1 |

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение производительности и увеличение коэффициента использования труб /Т/ за счет автоматизации процесса при изготовлении требуемой партии змеевиков. Способ включает выполнение графической модели развернутой трубной плети змеевика с указанием запретных зон гибки, измерение длин заготовок и комплектование змеевиков. Заготовки формируют в N групп с диапазоном входящих в каждую из них длин не более 2%. Подсчитывают число в каждой группе и затем формируют основной массив заготовок, включающий K наборов заготовок в каждом из M вариантов. В каждом варианте подсчитывают возможное количество выкраиваемых плетей и определяют число Т каждой группы для одного змеевика. Затем осуществляют комплектование каждого змеевика. При комплектовании используют /N-1/ групп, начиная с группы с максимальным числом заготовок. При отсутствии решения формируют вторичный массив заготовок, обрабатывают его аналогично первичному. Последнюю заготовку отрезают для получения требуемой длины плети змеевика. Комплектование ведут по минимальным длинам Т, после чего их отрезают в этот размер. Способ позволяет увеличить коэффициент использования трубных заготовок до 0,98. 2 з.п.ф-лы, 1 ил.

Изобретение относится к обработке металлов, точнее к технологическим процессам изготовления поверхностей нагрева, и может быть использовано в энергетическом машиностроении, в частности в котлостроении при производстве теплообменных змеевиков

Цель изобретения - увеличение коэффициента использования труб и повышение производительности за счет

автоматизации процесса при изготовлении партии змеевиково

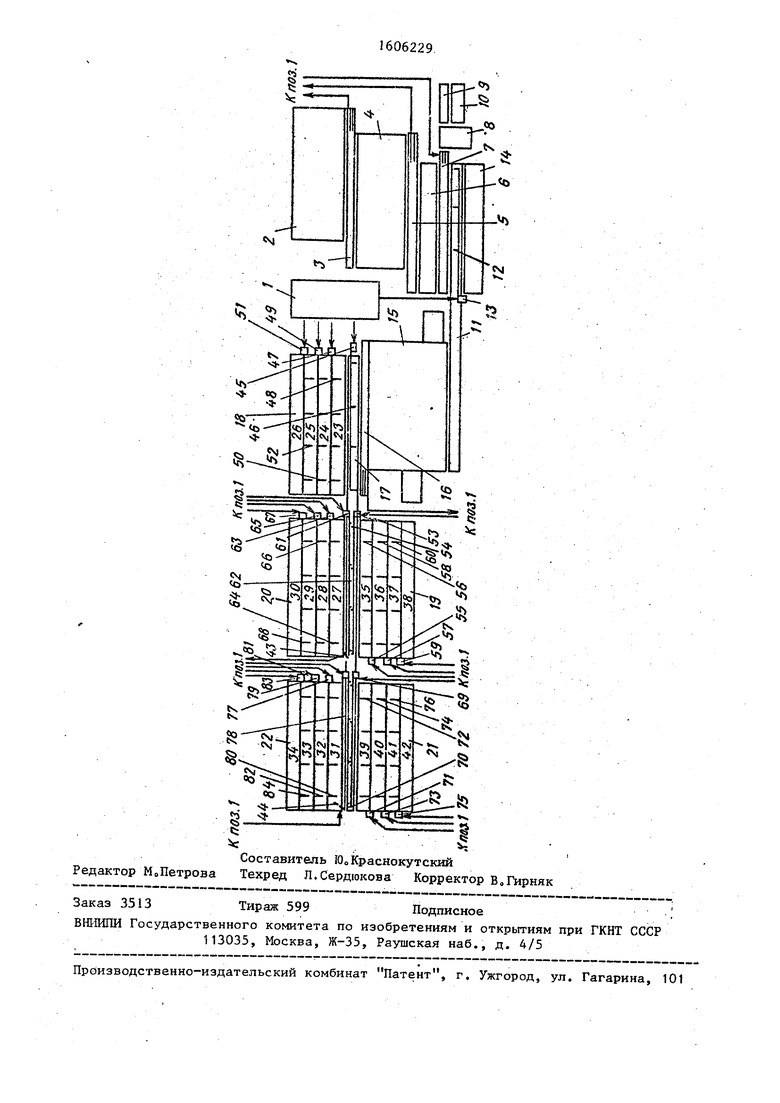

На чертеже изображена автоматическая линия, реализующая предлагаемый способ подбора трубных заготовок при изготовлении теплообменных змеевиков, общий видо

Линия управляется программным устройством 1 (ny-l) с блоком памяти и содержит установленные в технологической последовательности механизм 2 поштучной выдачи труб, измеритель 3 длины, емкость 4 для хранения изме- - ренных труб с механизмом поштучной выдачи, измерителем 5 длины и питателем 6 загрузочного устройства 7, отрезной станок 8 со сбрасывателем 9, накопителем 10 отходов о Линия состоит также из конвейера 1I с рычагами-склизами 12, действующими от привода 13, накопителя 14 труб, не имеющих решения в данном комплекте, поперечного транспортера 15 с примыкающими к нему торцовочными станками измерителя 16 готовых элементов и устройства комплектования труб, включающего раздаточный конвейер 17 и пять адресных секций 18 - 22, расположенных вдоль конвейерао Адресные секции снабжены индивидуальными сбрасывателями и выполнены в виде сблокированных ячеек под емкости для сброса элементов по четыре ячейки в каждой секциио Адресные секции 18, 20 и 22, расположенные с одной стороны конвейера, имеют соответственно ячейки 23-26, 27 - 30,и 31 - 34 Адресные секции 19 и 21, расположенные с другой стороны конвейера, имеют ячейки 35 - 38 и 39 - 42с, На конвейере в конце секций 19 и 20 установлен выключатель конечный (ВК) 43, в конце секций 21 и 22 - выклкг- чатель 44, подключенные к соответствующим входам ПУ-1.

Каждая адресная секция оборудована сбрасывателями для сброса труб с конвейера в секции (секция 18 - рычагами-склизами) и тремя рядами склизов для направления трубы в одну из четырех ячеек секции

Сбрасыватели и склизы имеют каждый свои приводыс

Так, сбрасыватель и склизы секции 18 имеют для ячеек 23 - 26; привод 45 рычагов-склизов 46; приводы 47, 49 и 51 направляющих склизов 48, 50 и 52 соответственное

Сбрасыватели и склизы секции 19 имеют для ячеек 35 38: привод 53 сбрасываюпщх рычагов 54; приводы 55, 57 и 59 направляющих склизов 56, 58 и 60 соответственно.

Сбрасыватели и сюшзы секции 20 имеют для ячеек 27 - 30: привод 61 сбрасывакяцих рычагов 62; приводы 63, 65 и 67 направляющих склизов 64, 66 и 68 соответственно.

0

5

0

5

0

5

0

5

Сбрасыватели и склизы секции 21 имеют для ячеек 39 - 42: привод 69 сбрасывающих рычагов 70; приводы 71, 73 и 75 направляющих склизов 72, 74 и 75 соответственное

Сбрасыватели и склизы секции 22 имеют для ячеек 31 - 34: привод 77 сбрасываюгщх рычагов 78; приводы 79, 81 и 83 направляющих склизов 8Q, 82 и 84 соответственно о

Выходы ПУ-1 соединены с приводами всех сбрасывателей и направляющих склизов: 13, 45, 47, 49, 51, 53, 59, 61, 63, 65, 67, 69, 71 73, 75,79, 81, 83о Выходы измерителей 3, 5, 16 и загрузочного устройства 7 подключены к соответствующим входам ПУ-К

Способ подбора трубных заготовок для производства теплообменных змеевиков осуществляют следующим об- разомо

Выполняют графическую модель развернутой плети змеевика, имеющего определенную длину ( и расположение запрещенных зон, набирают исходные трубы с общей длиной L, превышающей величину L. N на 5-7%, где N - заданное число змеевИков в партии Измеряют длины всех исходных труб путем поштучной выдачи их с помощью механизма 2 на измеритель 3, запоминают значения этих длин, например путем занесения в блок памяти устройства 1, а трубы сбрасываются в емкость 4о

Производят сортировку труб в порядке возрастания их длин в заданном диапазоне, например 3 - 12 м, путем раскатки их в один слойо После этого группируют трубы из условия, что длины труб, образующих группу, превышают трубу минимальной длины не более чем на 2% от ее длиныо Для это- го повторно измеряют длину каждой трубы, фиксируют и 1д, в каждой группе и число труб и запоминают эти показатели групп, после чего размещают группы на стеллажах по степени массовости (в порядке уменьшения в них числа труб, так как в любом достаточно большом количестве труб определенного диапазона длин в наличии есть длины, которые повторяются наиболее частоо Например, в диапазоне 3 - 12 м такими наиболее вероятными длинами могут быть длины по- рядка 7560 мм или доугие (что не является средней длиной труб данного диапазона)о

После этого формируют основной мас сив труб для раскроя из условия, что вся партия змеевиков должна быть выполнена на базе заданного числа типоразмеров деталей, не превьшающего К (например, шести), причем ограниченным числом М наборов этих деталей . (например, тремя)о Для формирования основного массива отбирают М, К первых массовых групп и, разделив их на равные по числу групп части, образуют наборы с одинаковым числом типоразмеров, в данном случае шестью, причем типоразмер детали определяется по трубе минимальной длины дои группе наборов:

мин

в каж 4А1ИН бМИН

li

чг. мин

1& MVIU

Количество типоразмеров 1

1,

1 мин

п АЛИН деталей и числа наборов устанавливается для обеспечения минимальной разновидности длин, из которых набирают плеть змеевика, что в свою очередь связано с обеспечением надежности, зависящей от количества стыков на единице длины, а также с достижением рационального использования труб в производстве Далее для выполнения змеевиков заданной партии N определяют общее число труб, которые должны участвовать в раскрое по группам основного массива с учетом всех наборов Для этого по каждому из наборов предварительно рассчитывают соответствующие части N, N N змеевиков (чтобы N N, + N + Nj) которые можно выкроить из суммарной длины L, Lg., Ьз труб в каждом из наборов (эти длины взяты по Ьд, в каждой группе данного набора):

.Ь± пл

L2

N.

пл

L пл

Г-- )

1где L

1ТЛ

длина развернутой плети

змеевика Затем рассчитьшают количество деталей каждого типоразмера данного {набора, приходящихся на один змееви (все змеевики Ni выполнены одинаковым образом, это относится и к другим частям Ng, N3 партии) Так, если числа труб в группах первого набора принять равными m - m, второго - m/ - та,, третьего - га ,5- m., то количество деталей каждого

типоразмера на один змеевик из N

N-i, N

m I - N

рассчитьшают как:

m (5, 3-SJJ

тт - .

«

N,

N,

S/N,

11 2.

где m,/N, n,, , n, n и ТаДо до n ,g - целые числа Общее количество труб, участвующих в раскрое по основному массиву определяют как сумму

(п, - п) N, + (П7 - п,)

N

N + (

n,

1,5 - 18 )

5 при этом в каждой группе наборов может оказаться остаток труб, равный соответственно (га , - п, N,)eo.(ra 0

5

0

); (m - 7 N2)000(0142. )

и т.До

Эти остаточные трубы без отрезки в размер типоразмеров деталей передают во вторичный массиво Далее производят последовательное сравнение типоразмеров деталей ««« ооо

6 мин Г хлин °IIIMM« I лл ° .„„l уиин ° каждому из наборов с графической моделью развернутой плети змеевика, причем на первом этапе сравнение идет на базе (п-1) деталей каждого из наборов. Для первого набора с учетом ранее определенных ко- . личеств каждого из типоразмеров деталей на один змеевик имеем, например, п, 3; П2. 3, п ,, 2, 2, Операцию сравнения

5 п 5 1, 6

проводят с помощью, например, программного устройства , в блоке памяти которого предварительно записана следующая информация: длина всех ис0 ходных труб, перечень групп с указанием 1 длин и IMOIKC каждой из них, число труб в группах для возможности размещения их по степени массовости, величина заданного наименьше5 го делового отхода.

Сравнение начинают с налохения первой детали п длиной на графическую модель развернутой плети змеевика, на которой отмечены запре0 щенные зоны, при этом деталь. п| (3 шт.) укладывают последовательно встык до тех пор, пока ее конец не попадает в запр1етную зонус, Например, в эту зону попал конец третьей де5 тали п,, тогда переходят к детали п, затем снова к п, и ТоДо до п,, Изменяют порядок укладки деталей до получения схемы, удовлетворяющей .графической модели плети.Если набор

n,, .. укладывается в схему, изменяют границы набора, начиная укладку не с первой детали (которую оставляют незадействованной), а с второй, без изменения числа типоразмеров, т.е ()-ю деталь. Затем при отсутствии схемы исключают деталь Ug, воздействуя п, и т.д. до тех пор, пока не будет найдена мешающая деталь Если деталь набора ни в каком сочетании не укладывается в схему, то эти трубы исключают из основного массива, переводя во вторичный и занося при этом соответствующую информацию в блок памяти программного устройства 1 „

При получении схемы фиксируют последовательность укладки деталей данного набора массовых групп, на ос- нове .которого затем скомплектуют соответствующую часть N,, N или N змеевиков. Аналогично проводят сравнение деталей каждого из наборов основного массива с графической моделью плети и осуществляют корректировку раскроя Корректировка необходима в тех случаях, когда не все детали или змеевики выкроены. Это обстоятельство

может быть связано с тем, что в ка- ком-либо из трех наборов основного массива имеются трубы с длиной, которые по условиям рационального использования труб не могут подвергаться резке (например, при заданном деловом отходе не менее 2200 мм не подвергаются отрезке трубы длиной 3570 мм)о Таким образом, эти трубы, участвуя в общей длине наборов, например L, по которой рассчитывается число змеевиков N, раскрою не подвергают ся В этом случае уточняется путем уменьшения на единицу количество змеевиков N N. - 1, выкраиваемых из набора Весь.расчет по сигналу повторяется, т.е снова определяется пропорциональное распределение деталей на один змеевик и составляется схема уклад1си и т,До

.Для проведения корректировки формируют вторичный массив из труб, образующих группы, не вошедшие в основной массив, из остаточных труб по группам основного массива и деловых отходов основного массивао Для этого производят перегруппировку труб в диапазоне 2% длины, измеряют число труб в каждой группе и, располагая и по степени массовости, набирают не

ю 5

20 5

5

0

О

5

0

5

обходимое количество в. зависимости от того, необходимо ли заменить полностью какой-либо набор основного массива или нужно дополнить наборы отдельными деталями и ТоДо Операцию отрезки труб в размер деталей осуществляют после выполнения всех наборов, удовлетворяющих графической модели плетио Отрезку ведут по каждому из наборов Так, в размеры 1 /лии°°° . о .Ij ,„ отрезают соответствующие количества деталей , ; . Дпя этого производят повторное измерение длин труб в порядке поступления их со стеллажей на измеритель 3 длины с целью идентификации казвдой из них по длине с какой-либо из предварительно зуписанных в блоке памяти программного устройства 1 и определения принадлежности ее к одной из шести первых массовых групп .omg. Аналогично поступают для остальных наборов

Дпя каждого из вариантов раскроя по наборам на базе (п-1) деталей в случае, когда суммарная длина деталей пяти типоразмеров превышает длину развернутой плети змеевика, производят отрезку от последней в схеме детали, получая таким образом шестой концевой типоразмер, если концевая деталь легла ранее вместе с другими типоразмерамио

Предлагаемый способ можно реализовать описанной линией в автоматическом режиме, используя программное устройство I о

В механизм 2 поштучной выдачи загружают исходш 1е трубыо Механизмом 2 они поштучно выдаются на измеритель 3 и после измерения сбрасываются в емкость 4. Измерение труб продолжается до тех пор,пока суммарная длина их не превысит на 5-7% суммарную длину изготавливаемых плетейо После этого ПУ-1 осуществляет с учетом фактических длин труб необходимый расчет с определением отходов и адресов готовых детален по ячейкам секций 18 - 22,

Данные расчета и адреса вьщаются оператору ПУ в виде распечатки (см пример выполнения).

После расчета осуществляют раскрой труб на детали и раскладку готовых деталей по ячейкам

Трубы из емкости 4 механизмом поштучной выдачи подаются на измери

9

тель 5, измеряются и сбрасываются в питатель 6, откуда поочередно выдаются в загрузочное устройство 7о Если от трубы должен быть отрезан отход, то загрузочное устройство подает ее в отрезной станок 8 -и выставляет на заданную длину отрезкио После отрезки труба выводится из станка и сбрасывается на конвейер I1, которым подается к поперечному транспортеру 15о Отходы труб сбрасываются сбрасывателями 9 в накопитель 10 отходов. Если труба не дает решения в данном наборе труб, то она сбрасывается с загрузочного устройства без пдачи в отрезной станок. При этом программное устройство 1 включает привод 13 рычагов-склизов 12, разворачивающий их в такое положение, в котором они перекрывают конвейер 11, и труба, сброшенная с загрузочного устройства, скатывается по ним в накопитель 14о

При адресовании в я 42, 34) ПУ-1 приводы н

Детали поперечным транспортером 15 25 склизов не включаются.

передаются к измерителю 16, при этом осуществляется поочередная обработка торцов (подготовка кромок труб под сварку)

Готовые детали с транспортера 15 попадают на измеритель 16, измеряются и сбрасываются на раздаточный конвейер 17 о

При адресовании деталей в ячейки 23 - 26 ПУ-1 включает привод 45 рычагов-склизов 46, разворачивающий их в такое положение, в котором они перекрывают конвейер и детали, сброшенные с измерителя, скатываются по рычагам в адресную секцию 18о При сбросе элементов в ячейку 23 ПУ-1 включает привод 47 направляющих склизов 48, которые, развернувшись, открывают ячейку 23 и детали сбрасываются в неео При сбросе детали в ячейку 24 Пу-1 включает привод 49 направляющих склизов 50, которые открывают ячейку 24 и детали сбрасываются в нее Аналогично осуществляется сброс деталей в ячейку 25 о Сброс деталей в ячейку 26 осуществляется без включения приводово После сброса детали все включенные приводы отключаются

При адрессовании деталей в ячейку секций 19-22 при сбросе с измерителя они попадают на ролик конвейера 1 7 и транспортируются последним к указанным секциям

10

При адресовании в ячейки секции 19 по сигналу с ВК 43 ПУ-1 включают привод 53 сбрасывающих рычагов 54, секции 20 - привод 61 сбрасывающих рычагов 62, при адресовании в ячейки секции 21 по сигналу с ВК 44 ПУ-1 включает привод 69 сбрасывающих рычагов 70, секции 22 - привод 77 рычагов 78о

При адресовании в ячейках 35 (27,

39,31) ПУ-1 включает привод 55 (63,

71,79) направляющих скакзов 56 (64,

72,80).

При адресовавши в ячейки 36 (28,

40,32) ПУ-1 включает привод 57 (65,

73,81) направляю1цих склизов 58 (66,

74,82)с

При адресовании в ячейки 37 (29, 4, -33) 11У-1 включает привод 59 (67,

75,83) направляющих склизов 60 (68,

76,84).

При адресовании в ячейки 38 (30, 42, 34) ПУ-1 приводы направляющих

склизов не включаются.

Пример. Пусть имеется заказ на производство двадцати (N 20) змеевиков пароперегреватапей с длиной развернутой плети, например, 90 Мо 0 Пабирают исходные трубы с учетом 5-7% превышения над величиной

LjL)

Ьср L(;p где Lfp - средняя дтшна в заданном

5 диапазоне длин труб, в данном случае 3 - 12 м.

После измерения и запоминания длин всех труб, сортировки, группировки в интервале 2%, измерения числа труб

0 в каждой группе и определения 1уиин располагают эти группы (оба;ее число которых, например, 25 штс) по степени массовости, Тое,, в последовательности по наибольшему количеству

5 труб (1, 2, 6, 7, 12, 13, 18 и 25):

-7569 мм (30 шта);

-7327 мы (25 шт.)

-3616 мм (20 што);

-6222 мм (20 што);

-5669 мм (17 што);

-4678 мм (15 што);

-3445 мм (10 што);

-10484 м (5 шт) Выполняя условие, что раскрой двад5 цати змеевиков должен быть осуществлен не более чем тремя вариантами (наборами) деталей с ограниченным числом (не более шести) типоразмеров на каждый змеевик, выбирают первые 18

0

мин

6 АЛИН

Тмин

мин

мим б мин

2 S мин

массовых групп из исходного массива труб для раскроя и распределяют его на равные части - наборы (по 6 групп)

В каждом наборе определяют общую длину труб, рассчитанную по IMHH JL i (УЗбд мм If 30) + (7327 ) +.,. + (3616 мм1г25), и по ней число змеевиков N(, которое можно выкроить с учетом L. плети, т.е „ L( ( 90 м

Например Ni 10, Тогда определяют количество деталей каждого типоразмера первого набора на один змеевик :

деталь 1 7569 мм; деталь 2

- 3 што (30/10), I

мим

5 труб), 1

шТо (25/10, остаток 7327 мм и ТоДо до

шестой детали, например:

- 3616 ммо

Аналогично поступают и по двум остальным наборам. Пусть , , (N N ( +N +N0 20) о После этого осуществляют операцию сравнения по (п-1) деталей каждого набора, Тое по пяти, с графической моделью плети и путем укладки деталей встык, начиная с первой, находят схему (последовательность) комплектования плетей, которая одинакова для всех N 10 змеевиков о Например, схема укладки деталей 4-5 с учетом приведенного количества каждого из типоразмеров может: быть: 1,1,1, 2, 3,3, 2,4,5, 4,5о В случае, если общая длина деталей превышает L плети, последнюю деталь 5 отрезают, так что

так шестой типоразмер 5 появляется1,2,3,4,5,5 В случае, когда укладка деталей

встык, начиная с первой, не дает схе мы, которая бы удовлетворяла графической модели плети, первую деталь исключают из набора, а комплектование начинают с второй (по шестую), Тое изменяют границы набора без изменений числа типоразмеров

Например, схема укладки может быть следунздей: 2,2,3,4,3,5,4,5,6,6 Если общая длина деталей превышает длину плети, осуществляют отрезку от последней с получением шестого типоразмера 6 - 2,3,4,5,6,6 т.е без изменения максимального заданного числа типоразмеров (шести)о Если

в составе групп первого набора есть трубы, не подлежащие резке по условиям рационального раскроя, пересчитывают количество деталей каждого типоразмера в расчете на один змеевик, принимая N 9о

Аналогично описанному поступают по группам второго и третьего наборов (что соответствует комплектованию N и N3 частей змеевиков) После сравнения деталей всех трех наборов с графической моделью плети осуществляют корректировку раскроя на

базе сформированного вторичного массива, в который войдут, например, перегруппированные по степени массовости трубы групп с 19 - 25, остаточные трубы основного массива (например, от

второй группы - 5 што и ТоД) и деловые отходы (при отрезке труб) Корректировка включает раскрой отдельных недостающих деталей из наборов основного массива, либо целиком замененного набора и тоПо Отрезку труб в размер деталей осуществляют после нахождения всех наборой удовлетворяющих графической модели плети для выполнения партии из двадцати змеевиков

В рассматриваемом примере по первой группе отрезают в размер 7569 мм все 30 труб, по второй в размер 7327 мм 20 ШТо, и ТоД..

Таким образом, за счет автоматизации всех операций - группировка труб по степени массовости, сравнение деталей, корректировка раскроя - предлагаемый способ обеспечивает повышение производительности, а также увеличение коэффициента использования трубных заготовок до О,98о Формула изобретения

13

из них длин не более 2% и подсчиты- вают число заготовок в каждо группе затем.формируют основной массив заго товок, включающий не более шести наборов заготовок в каждом из трех вариантов, в каждом варианте подсчитывают возможное количество выкраиваемых плетей, исходя из общей минимальной длины заготовок и дайны плети, и определяют число труб каждой группы для одного змеевика путем деления количества труб в группе на количество змеевиков в данном варианте, и осуществляют комплектование каждого змеевика из заготовок, приняв набор с наибольшим количеством труб за исходный,

2о Способ по По1, отличаю- щ и и с я тем, что при комплектовании используют в каждом наборе (п-1) групп, начав с группы с максималь- 606229

14

,

10

ным числом заготовок, при отсутствии решения исключают группу с максимальным числом заготовок, начинают с группы, число заготовок в которой на одну меньше, чем в группе с максимальным числом заготовок, а при последующем отсутствии решения формируют вторичный массив заготовок на основе всех оставшихся наборов и групп и обрабатывают его аналогично первичному, причем после комплектования последнего заготовку отрезают до получения общей длины набора, равной 5 длине змеевика,

Зо Способ попо1, отличающийся тем, что комплектование ведут по минимальным длинам труб в 20 группах, а после комплектования трубы отрезают до минимальных длин их . групп.

| ВСЕСОЮЗНАЯ I ПАТЕНТШ-Г?Х;;:гт н;^ __ БИБЛИОТЕКА j | 0 |

|

SU284888A1 |

Авторы

Даты

1990-11-15—Публикация

1987-10-05—Подача