(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ПЛЕТЕЙ

, 1

Предлагаемое изобретение относится к комплексньш устройствам для производства длинномерных изделий, а именно к автоматическим линиям, обеспечивающим получение трубных плетей, для которых места соединения (стыки) используемых труб допустимы тблько на определенных участках готового изделия и мбжет быть применено в различных отраслях Машиностроения и в котлостроении, например, при изготовлении змеевиков или других элементов теплообменного оборудования, в судостроении при изготовлении обшивки корпуса судна из ojдельных листов, а также в нефтяной промышленности при строительстве трубопроводов.

Для изготовления плетьевым способом различных типов змеевиков и другихтрубных элементов поверхностей нагрева современных котлоагрегатов необходимы трубы длиною от 20 до 100 м и более, при этом каждую плеть приходится комплектовать из отдельных труб различной длины, а число таких труб в плети достигает до 10 штук и более.

Задача изготовления длинномерной трубной плети из труб различной длины сопряжена с большими техническими сложностями, так как для ее решения необходимо получение заданной длины трубной плети; оптимальное использование труб в производстве, т. е. получение минимальных отхо5 дов; получение минимального количества стыков в трубной плети и расположение стыков труб только на заданных участках плети.

Известна автоматическая линия для изго Q товления плетей заданной длины из труб различной длины, в которой по ходу технологического процесса установлены бункер исходных труб, сварочная установка для соединеня труб, встык, пила резки труб, перемеш.аемый упор и пульт управления для

15 обеспечения автоматического цикла работы линии 1.

Данная линия производит плети заданной длины из труб различной длины, однако она совершенно не решает задачи распо20ложения стыков труб на определенных участках готового изделия.

Наиболее близкой по технической сущности и достигаемому эффекту является автоматическая линия для изготовления трубных плетей, содержащая установленные по ходу технологического процесса и соединенные транспортирующими средствами бункер для исходных труб с приводом для поштучной выдачи их на установку для измерения реальной длины труб, сварочную установку, отрезной станок с упором и приводом установки этого упора на величину отрезаемой длины, накопитель готовых трубных плетей и программное устройство 2.

По сравнению с другими известными линиями эта линия позволяет уменьшить количество сварных стыков в змеевике, однако вопросы рационального использования труб, повыщейия производительности и другие не рещены. Подбор труб в изготавливаемую плеть осуществляется по жесткой . программе, составленной оператором, т. е. отсутствует поиск наиболее рациональных вариантов раскроя труб. Это в свою очередь снижает коэффициент использования труб в производстве. Кроме того, изготовление известной линии сопряжено с большими технологическими и конструктивными трудностями и дорого стоит, так как она содержит сложное технологическое оборудование: сортировщик труб, выполненный в виде многоярусного стеллажа с секциями для труб фактической длины, адресный транспортер, передающий трубы с одного яруса на другой, и укладывающий их в соответствующие секции. Наличие упомянутых устройств в линии, а также выполнение ею операций по сортировке труб, их хранению и передаче на последующие операции усложняет технологическую схему линии и ув личивает цикл изготовления трубной плети..

Цель изобретения - повышение производительности изготовления трубньгх плетей и коэффициента использования труб в производстве. ,

Поставленная цель достигается тем, что автоматическая линия, содержащая установленные по ходу технологического процесса и соединенные транспортирующими средствами бункер для исходныхтруб с приводом для поштучной выдачи их на установку для измерения реальной длины труб. Сварочную установку, отрезной станок с упором и приводом установки этого упора на величину отрезаемой длины, накопитель готовых трубных плетей и программное устройство, снабжено устройством для комплектации труб в плеть, размещенным между установкой для измерения реальной длины труб и сварочной установкой, и приводнь М „механизмом возврата неподошедших по длине труб и устройства для комплектации в бункер для исходных труб, при этом выходы программного устройства электрически связань с приводом механизма возврата неподошедших по длине труб, приводом для поштучной выдачи труб из бункера для исходных труб и приводом установки упора

отрезного станка, а выход - с выходом установки для измерения реальной длины труб.

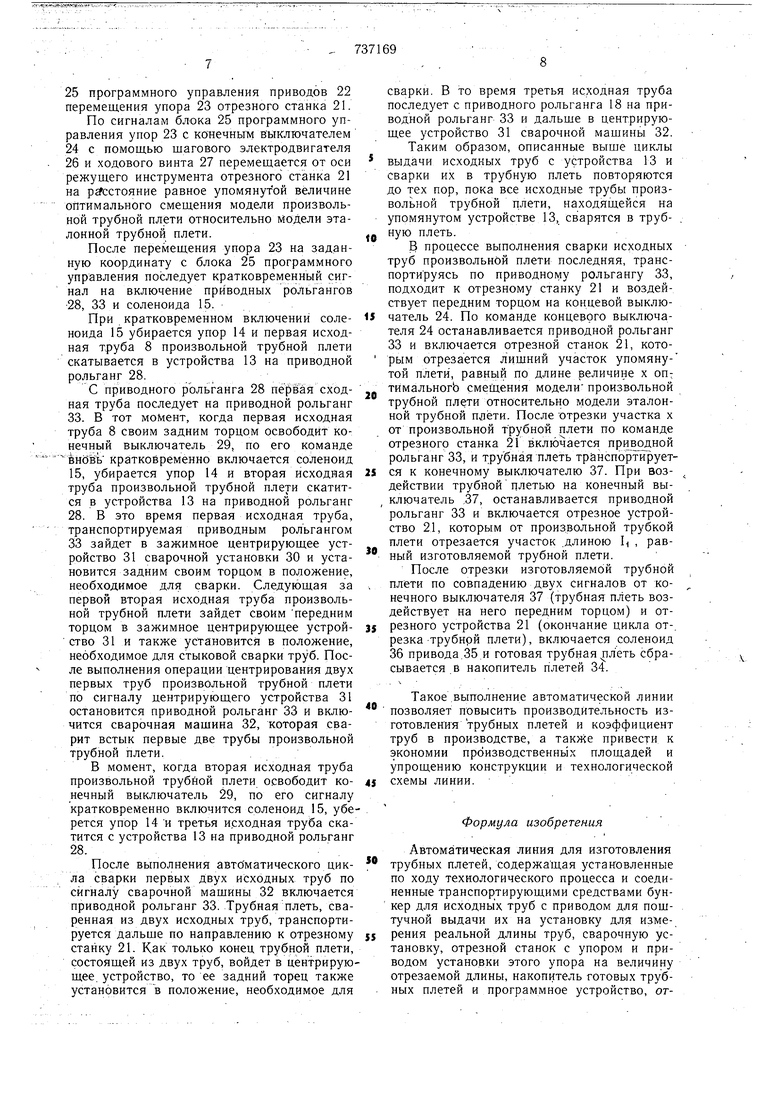

Предлагаемая автоматическая линия содержит установленные по ходу технологиS ческого процесса: бункер 1 для исходных труб с приводом 2, который имеет соленоид 3 и рычаги 4, установленные с возможностью поворота вокруг оси 5, и служит для поштучной выдачи труб на приводной рольганг 6 установки 7 для измерения реальной длины каждой трубы 8. Установка 7 для измерения длины через рольганг 9, снабженный приводом 10 и конечным выключателем II, служащим для выдачи команд на включение соленоида 12 сброса труб, соединена с

5 устройством 13 для комплектации трубной плети. Последнее устройство представляет собой стеллаж с наклонной плоскостью, имеющей упор 14, связанный с соленоидом 15 и оборудовано имеющим соленоид 16 приводом 17 для сброса в приемный бункер 18

не подошедших по длине труб при комплектовании трубной плети. Приемный бункер . 18 связан транспортером 19 с бункером 1, к соленоиду 3 которого подключен один из выходов программного устройства 20, соединенного также с упомянутым устройством 13 для комплектации трубной плети и отрезным станком 21,, а входом - с установкой 7 для измерения реальной длины труб. Отрезной станок имеет привод 22 установки упора 23 на величину отрезаемой длины с

конечным выключателем 24, причем привод 22 состоит из блока программного управления 25 и шагового двигателя 26, имеющего ходовой винт 27. Приводной рольганг 28 с конечным выключателем 29 предназначен

для транспортировки труб произвольной трубной плети от устройства 13 к сварочной установке 30, которая включает сварочную машину 31 с автоматическим циклом сварки труб встык и зажимное центрирующее устройство 32 для стыковой сварки труб.

о- Рольганг 33 предназначен для транспортировки труб и плети от сварочной установки 30 к отрезному станку 21, и затем к накопителю 34 готовых трубных плетей. Рольганг оборудован приводом 35 с соленоидом 36 для сброса трубной плети в накопитель и конечным выключателем 37 выдачи команды на отрезной станок.

Работа описанной линии осуществляется следующим образом.

Для обеспечения автоматического цикла

изготовления трубной плети выполняют подготовительные оперЗйий: в бункер Г, например, подъемным краном (на чертеже не показан) загружают исходные трубы 8, об, работанны.е под сварку их встык.

Затем в программное устройство 20 оператором вводятся исходные даннь1е на изготовление требуемой трубной плети,в дальнейшем называемой моделью эталонной трубной плети. Модель эталонной трубной плети составляют из чередующихся пар, каждая из которых состоит из участка, допускающего расположение стыка и участка, запрещающего расположение стыка, при этом суммарная длина чередующихся пар точно равна длине изготовляемой трубной плети . Конечный выключатель 37 приводного рольганга 33 устанавливается на расстоянии L; (равном длине изготовляемой трубной плети) от режущего инструмента отрезного станка 21. После этого линия готова к работе в автоматическом цикле изготовления длинномерных трубных плетей.

Оператором дистанционно включаются соленоид 3 привода 2 для поштучной выдачи труб, а также приводные рольганги 6 и 9 для транспортировки трубы.

При включении соленоида 3 рычаги 4, поворачиваясь вокруг оси 5, сбрасывают первую исходную трубу 8 на приводной рольганг б установки 7 для измерения ее реальной длины. Измерение реальной длины первой исходной трубы 8 производится в процессе ее перемещения по рольгангу б с од% новременной передачей информации на вход программного устройства 20.

Дальще измеренная труба 8 транспортируется от установки 7 для измерения реальной длины труб к приводному рольгангу 9.

Труба 8 доходит до конечного выключателя 11 и передним своим торцом воздействует на него. В этот момент конечный выключатель 11 включает соленоид 12 привода 10 и труба 8 сбрасывается на устройство 13 для комплектации труб произвольной трубной плети.

Труба 8 скатывается по наклонной плоскости устройства 13 до выдвинутого упора 14. Таким образом, измеренная первая исходная труба 8 попадает-на устройство 13 комплектации произвольной трубной плети.

В то время, когда труба 8 транспортируется приводным рольгангом к устройству 13 комплектации произвольной трубной плети, программным устройством 20 длина Ь первой исходной трубы 8 произвольной трубной плети сравнивается с длиною LI модели эталонной трубной плети.

Если при этом длина 1 ; первой исходной трубы окажется меньше длины Li модели эталонной трубной плети, то с первого выхода програм-много устройства 20 последует сигнал на включение соленоида 3 привода 2 поштучной выдачи труб.

При включении соленоида 3 приводом 2 сбросится вторая исходная труба на приводной рольганг б.

Вторая исходная, труба, так же как и первая, измерится на установке 7, дойдет до конечного выключателя 11 приводного рольганга 9 и по его команде сбросится приводом 10 на устройство 13 комплектации произвольной трубной плети.

При этом программным устройством 20 реальная длина 1 г второй исходной трубы

прибавится к реальной длине Ii первой исходной трубы, а их суммарная длина (Ь + + 12) опять сравнится с длиною li модели эталонной трубной плети.

Если при этом суммарная длина ({ц +

+ & а) двух исходных труб произвольной трубйой плети снова окажется меньше длины 1i модели эталонной трубной плети, то с выхода программного устройства 20, как указывалось выше, последует очередной сигo нал на соленоид 3 привода 2 для выдачи третьей исходной трубы.

Таким образом, описанный выще цикл: включение программным устройством 20 привода 2, выдача исходной трубы из бункера 1, измерение реальной длины каждой трубы произвольной плети установкой 7, транспортирование приводным рольгангом 9 и сброс каждой трубы приводом 10 на устройство 13 для комплектации трубной плети повторяется автоматически линией до

0 тех пор, пока сумма реальных длин zt; исходных труб произвольной трубной плети превысит длину Lt модели эталйнной трубной плети.

При достижении условия, при котором длина произвольной трубной плети превысит длину Lt модели эталонной трубной плети, по команде ПррграмМного устройства 20 прекращается выдача исходных труб из бункера I.

После этого программным устройством

0 20 начинается расчет изготовляемой трубной плети путем определения величины смещения модели произвольной трубной плети (составленной из труб, находящихся на устройстве 13) относительно модели эталонной трубной плети (являющейся заданием программного устройства 20) в пределах взаимного превышения их длины таким образом, чтобы стыки произвольной трубной плети не попадали взапретные зоны на эталонной трубной плети.

0 При этом сперва рассчитываются интервалы смещений каждого i-того стыка модели произвольной плети относительно эталон,ной, после чего рассчитываются интервалы возможных смещений устройства 7. Дальшее автоматической линией выполняются

все описанные выше операции по расчету .---величины X оптимального смешения уже другой модели произвольной трубной плети, составленной из труб, расположенных на устройстве 13, относительно модели эталонQ ной плети.

Второй вариант, когда программным устройством 20 уже для первой модели произвольной трубной плети определяется величина X оптимального смещения относительно модели эталонной трубной плети.

5 в этом случае, автоматическая линия работаетследующим образом.

С третьего выхода программного устройства 20 поступает команда на вход блока

5программного управления приводов 22 еремещения упора 23 отрезного станка 21.

По сигналам блока 25 программного упавления упор 23 с конечным выключателем 4 с помощью щагового электродвигателя

6и ходового винта 27 перемещается от оси ежущего инструмента отрезного станка 21 а расстояние равное упомянутой величине птимального смещения модели произвольой трубной плети относительно модели этаонной трубной плети.

После перемещения упора 23 на заданную координату с блока 25 программного управления последует кратковременный сигнал на включение приводных рольгангов 28, 33 и соленоида 15.

При кратковременном включений соленоида 15 убирается упор 14 и первая исходная труба 8 произвольной трубной плети скатывается в устройства 13 на приводной рольганг 28.

С приводного рольганга 28 первая сходная труба последует на приводной рольганг 33. В тот момент, когда первая исходная труба 8 своим задним торцом освободит конечный выключатель 29, по его команде 1нОвь кратковременно включается соленоид 15, убирается упор 14 и вторая исходная труба произвольной трубной плети скатится в устройства 13 на приводной рольганг 28. В это время первая исходная труба, транспортируемая приводным рольгангом 33 зайдет в зажимное центрирующее устройство 31 сварочной установки 30 и установится задним своим торцом в положение, необходимое для сварки. Следующая за первой вторая исходная труба произвольной трубной плети зайдет своим передним торцом в зажимное центрирующее устройство 31 и также установится в положение, необходимое для стыковой сварки труб. После выполнения операции центрирования двух первых труб произвольной трубной плети по сигналу центрирующего устройства 31 остановится приводной рольганг 33 и включится сварочная мащина 32, которая сварит встык первые две трубы произвольной трубной плети.

В момент, когда вторая исходная труба произвольной трубйой плети освободит конечный выключатель 29, по его сигналу кратковременно включится соленоид 15, уберется упор 14 и третья исходная труба скатится с устройства 13 на приводной рольганг 28.

После выполнения автоматического цикла сварки первых Двух исходных труб по сигналу сварочной мащины 32 включается приводной рольганг 33. Трубная плеть, сваренная из двух исходных труб, транспортируется дальше по направлению к отрезному станку 21. Как только конец трубной плети, состоящей из двух труб, войдет в центрирующее, устройство, то ее задний торец также установится в положение, необходимое для

сварки. В то время третья исходная труба последует с приводного рольганга 18 на приводной рольганг 33 и дальще в центрирующее устройство 31 сварочной машины 32. Таким образом, описанные выше циклы

выдачи исходных труб с устройства 13 и сварки их в трубную плеть повторяются до тех пор, пока все исходные трубы произвольной трубной плети, находящейся на упомянутом устройстве 13, сварятся в труб- .

д ную плеть.

В процессе выполнения сварки исходных труб произвольной плети последняя, транспортируясь по приводному рольгангу 33, подходит к отрезному станку 21 и воздействует передним торцом на концевой выключатель 24. По команде концевого выключателя 24 останавливается приводной рольганг 33 и включается отрезной станок 21, которым отрезается лишний участок упомянутой плети , равный по длине реличине х оп: тимальногЬ смещения модели произвольной трубной плети относительно модели эталонной трубной плети. После отрезки участка х от произвольной трубной плети по команде отрезного станка 21 включается приводной рольганг 33, и трубная плеть трйнспортйрует5 ся к конечному выключателю 37. При воздействии трубной плетью на конечный выключатель 37, останавливается приводной рольганг 33 и включается отрезное устройство 21, которым от произвольной трубкой плети отрезается участок длиною 1( , рав ный изготовляемой трубной плети.

После отрезки изготовляемой трубной плети по совпадению двух сигналов от конечного выключателя 37 (трубная плеть воздействует на него передним торцом) и отрезного устройства 21 (окончание цикла от-, резка-трубнрй плети), включается соленоид 36 привода.35 и готовая трубная 1леть сбрасывается в накопитель плетей 34.

Такое .выполнение автоматической линии

позволяет повысить производительность изготовления трубных плетей и коэффициент труб в производстве, а также привести к экономии производственнь1х площадей и упрощению конструкции и технологической схемы линии...

Формула изобретения

Автоматическая линия для изготовления трубных плетей, содержащая установленные по ходу технологического процесса и соединенные транспортирующими средствами бункер для исходных труб с приводом для поштучной выдачи их на установку для измерения реальной длины труб, сварочную установку, отрезной станок с упором и приводом устано.вки этого упора на величину отрезаемой длины, накопитель готовых трубных плетей и программное устройство, отличающаяся тем, что, с целью повышения производительности изготовления трубных плетей и коэффициента использования труб в производстве, линия снабжена устройством для комплектации труб в плеть, размещенным между установкой для измерения реальной длины труб и сварочной установкой, и приводным механизмом возврата неподошедших по длине труб и устройства для комплек- , тации в бункер для исходных труб, при этом выходы программного устройства электрически связаны с приводом механизма возврата

непрдош едших по длине труб, приводом для поштучной выдачи труб из бункера для исходных труб и приводом установки унора отрезного станка, а вход - с выходом установки для измерения реальной длины труб.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ № 2011645, кл. 7 в 37/08, 1970.

2.Авторское свидетельство СССР

№ 179173 кл. В 21 D 11/06, 1963 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и поточно-механизированная линия для изготовления спиралей из труб | 1981 |

|

SU984777A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Автоматизированный технологический комплекс по производству оребренных трубных изделий | 1988 |

|

SU1532268A1 |

| Способ для управления обработкой в потоке стыков элементов непрерывной плети и устройство для его осуществления | 1985 |

|

SU1278246A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБНЫХ ИЗДЕЛИЙ И АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111103C1 |

| Линия резки трубных заготовок | 1983 |

|

SU1077721A1 |

| Линия резки труб | 1984 |

|

SU1220235A1 |

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

/ 4 1 т У8 29 4 15 30 3 28 а 7 / / / / / / / 25 26 М / / / 35

Авторы

Даты

1980-05-30—Публикация

1977-04-04—Подача