Изобретение относится к механосборочному производству, а именно к устройствам для сборки запрессовкой периодических изделий типа цепей или транспортеров, в частности прутковых.

Цель изобретения - повышение надежности.

Поставленная цель достигается путем упрощения конструкции механизмов подачи комплектующих деталей на позицию сборки и механизма шагового перемещения конвейера.

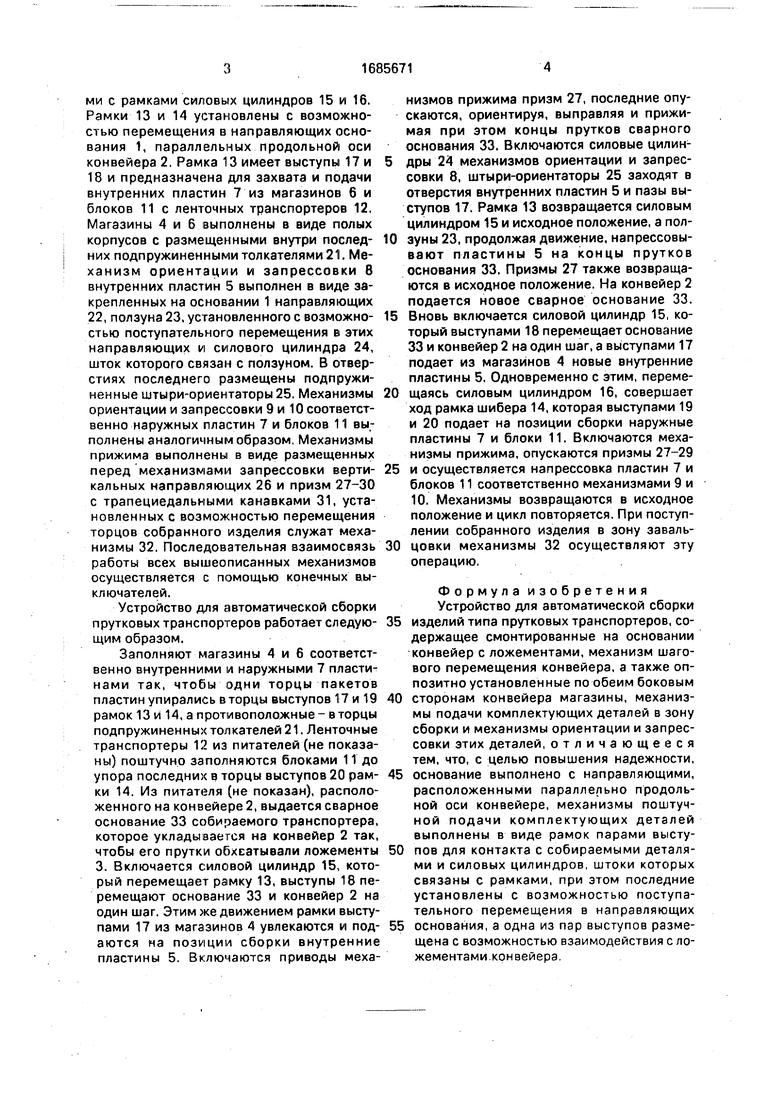

На фиг. 1 показаны комплектующие детали звена пруткового транспортера и это звено в сборе; на фиг, 2 - схематично изображено устройство для сборки, общий вид; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 2.

Устройство для автоматической сборки изделий типа прутковых транспортеров содержит смонтированный на основании 1 шаговый конвейер 2 с ложементами 3. По обоим боковым сторонам конвейера 2 размещены магазины 4 для внутренних пластин 5, магазины 6 для наружных пластин 7, механизмы 8-10 ориентации и запрессовки соответственно внутренних, наружных пластин и блоков 11, механизмы прижима деталей на позиции сборки, а также механизмы перемещения блоков 11, выполненные в виде ленточных транспортеров 12.

Механизмы подачи на позицию сборки комплектующих деталей 5, 7 и 11 выполнены в виде рамок 13 и 14 и связанных штоками с рамками силовых цилиндров 15 и 16. Рамки 13 и 14 установлены с возможностью перемещения в направляющих основания 1, параллельных продольной оси конвейера 2. Рамка 13 имеет выступы 17 и 18 и предназначена для захвата и подачи внутренних пластин 7 из магазинов 6 и блоков 11 с ленточных транспортеров 12. Магазины 4 и 6 выполнены в виде полых корпусов с размещенными внутри последних подпружиненными толкателями 21. Механизм ориентации и запрессовки 8 внутренних пластин 5 выполнен в виде закрепленных на основании 1 направляющих 22, ползуна 23, установленного с возможностью поступательного перемещения в этих направляющих и силового цилиндра 24, шток которого связан с ползуном. В отверстиях последнего размещены подпружиненные штыри-ориентаторы 25. Механизмы ориентации и запрессовки 9 и 10 соответственно наружных пластин 7 и блоков 11 выполнены аналогичным образом. Механизмы прижима выполнены в виде размещенных перед механизмами запрессовки вертикальных направляющих 26 и призм 27-30 с трапециедальными канавками 31, установленных с возможностью перемещения торцов собранного изделия служат механизмы 32. Последовательная взаимосвязь работы всех вышеописанных механизмов осуществляется с помощью конечных выключателей.

Устройство для автоматической сборки прутковых транспортеров работает следующим образом,

Заполняют магазины 4 и 6 соответственно внутренними и наружными 7 пластинами так, чтобы одни торцы пакетов пластин упирались в торцы выступов 17 и 19 рамок 13 и 14, а противоположные- в торцы подпружиненных толкателей 21. Ленточные транспортеры 12 из питателей (не показаны) поштучно заполняются блоками 11 до упора последних в торцы выступов 20 рамки 14. Из питателя (не показан), расположенного на конвейере 2,выдается сварное основание 33 собираемого транспортера, которое укладывается на конвейер 2 так, чтобы его прутки обхватывали ложементы 3. Включается силовой цилиндр 15, который перемещает рамку 13, выступы 18 перемещают основание 33 и конвейер 2 на один шаг. Этим же движением рамки выступами 17 из магазинов 4 увлекаются и подаются на позиции сборки внутренние пластины 5. Включаются приводы механизмов прижима призм 27, последние опускаются, ориентируя, выправляя и прижимая при этом концы прутков сварного основания 33. Включаются силовые цилиндры 24 механизмов ориентации и запрессовки 8, штыри-ориентаторы 25 заходят в отверстия внутренних пластин 5 и пазы выступов 17. Рамка 13 возвращается силовым цилиндром 15 и исходное положение, а ползуны 23, продолжая движение, напрессовывают пластины 5 на концы прутков основания 33. Призмы 27 также возвращаются в исходное положение. На конвейер 2 подается новое сварное основание 33.

Вновь включается силовой цилиндр 15. который выступами 18 перемещает основание 33 и конвейер 2 на один шаг, а выступами 17 подает из магазинов 4 новые внутренние пластины 5. Одновременно с этим, перемещаясь силовым цилиндром 16, совершает ход рамка шибера 14, которая выступами 19 и 20 подает на позиции сборки наружные пластины 7 и блоки 11. Включаются механизмы прижима, опускаются призмы 27-29

и осуществляется напрессовка пластин 7 и блоков 11 соответственно механизмами 9 и 10. Механизмы возвращаются в исходное положение и цикл повторяется. При поступлении собранного изделия в зону завальцовки механизмы 32 осуществляют эту операцию.

Формула изобретения Устройство для автоматической сборки

изделий типа прутковых транспортеров, содержащее смонтированные на основании конвейер с ложементами, механизм шагового перемещения конвейера, а также оп- позитно установленные по обеим боковым

сторонам конвейера магазины, механизмы подачи комплектующих деталей в зону сборки и механизмы ориентации и запрессовки этих деталей, отличающееся тем, что, с целью повышения надежности,

основание выполнено с направляющими, расположенными параллельно продольной оси конвейере, механизмы поштучной подачи комплектующих деталей выполнены в виде рамок парами выступов для контакта с собираемыми деталями и силовых цилиндров, штоки которых связаны с рамками, при этом последние установлены с возможностью поступательного перемещения в направляющих

основания, а одна из пар выступов размещена с возможностью взаимодействия с ложементами конвейера.

in

CO

о

15

tf 8 Л |1685671

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой сборки запрессовкой деталей типа фланца и крестовины с подшипниками | 1984 |

|

SU1243928A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Полуавтоматическая линия для сборки,преимущественно,петель | 1983 |

|

SU1088912A1 |

| КОМПЛЕКС СБОРКИ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ | 2013 |

|

RU2548843C2 |

| Устройство для двусторонней сборки деталей запрессовкой | 1986 |

|

SU1310161A1 |

| Поточная линия сборки карданных валов | 1986 |

|

SU1333528A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Устройство для сборки деталей запрессовкой | 1986 |

|

SU1388252A1 |

| Устройство для сборки роликов | 1981 |

|

SU1054007A1 |

| Автомат для сборки | 1985 |

|

SU1391857A1 |

Изобретение относится к механосборочному производству, в частности к устройствам для сборки периодических изделий типа цепей или транспортеров. Цель изобретения - повышение надежности путем упрощения конструкции механизмов подачи комплектующих деталей и механизма шагового перемещения конвейера. На последний подается сварное основание 33 собираемого транспортера и фиксируется его ложементами 3. Включается силовой цилиндр 15, а рамка (Р) 13 выступами (В) 18 перемещает основание 33 с конвейером на позицию сборки. Одновременно В 17 подают из магазинов 4 внутренние пластины 5. Последние фиксируются призмами 27 и напрессовываются механизмами (М) 8, в то время как Р 13 совершает обратный ход. При следующем перемещении этого узла совершает движение также Р14,которая В 19 и 20 подает из магазинов детали 7 и 11, напрессовываемые аналогичным образом М 9 и 10. Собранное изделие расклепывается М32. бил.

у////шу////////////////

Фие.З

jfLJ подернуто

| Автоматическая линия сборки пильной цепи | 1988 |

|

SU1606256A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-23—Публикация

1989-05-31—Подача