(61) 1076291

(21)4619845/31-33

(22)15.12.88

(46) 23.11.90. Бюл. № 43

(71)Днепропетровский инженерно-строительный институт

(72)М. П. Данилов, И. Л. Ветвицкий, В. Л. Эпштейн и Р. И. Данилова

(53)666.97.03.55(088.8)

(56)Авторское свидетельство СССР № 1076291, кл. В 28 В 21/78, 1982.

(54)УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ

(57)Изобретение относится к производству трубчатых изделий из бетона и железобетона и направлено на интенсификацию тепловой

обработки. Это достигается тем, что под пароотводящим зонтом 7 установлены вертикальные перфорированные трубопроводы 14с криволинейными в сечении щитками 15, которые отходят от трубопроводов 14 в направлении оси тангенциальных сквозных пазов 6 в поддоне 5 и образуют в плане относительно внутренней поверхности поддона 5 сужающиеся к их концам каналы. Перфорация трубопроводов 14 выполнена в виде расположенной с внутренней стороны щитков 15 вдоль каждого трубопровода 14 линии отверстий. Каждый криволинейный щиток 15 имеет приспособление для его фиксированной перестановк вокруг перфорированного трубопровода 14, а последние имеют возможность поворота вокруг оси корпуса 1. 2 з.п. ф-лы, 3 ил.

1Х

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки изделий из бетонных смесей | 1982 |

|

SU1076291A1 |

| Устройство для тепловой обработки трубчатых изделий из бетонных смесей | 1985 |

|

SU1279826A1 |

| Устройство для тепловой обработки трубчатых изделий | 1989 |

|

SU1678632A1 |

| Устройство для тепловлажностной обработки трубчатых изделий | 1983 |

|

SU1184690A1 |

| Устройство для тепловлажностной обработки трубчатых изделий | 1988 |

|

SU1608055A2 |

| Устройство для тепловлажностной обработки трубчатых изделий | 1985 |

|

SU1278232A2 |

| Устройство для тепловлажностной обработки бетонных и железобетонных изделий | 1989 |

|

SU1643149A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2016 |

|

RU2633932C1 |

| ГАЗОВАЯ ГОРЕЛКА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 2000 |

|

RU2186293C2 |

| Устройство для тепловой обработки железобетонных труб | 1975 |

|

SU557082A1 |

Изобретение относится к производству трубчатых изделий из бетона и железобетона и направлено на интенсификацию тепловой обработки. Это достигается тем, что под пароотводящим зонтом 7 установлены вертикальные перфорированные трубопроводы 14 с криволинейными в сечении щитками 15, которые отходят от трубопроводов 14 в направлении оси тангенциальных сквозных пазов 6 в поддоне 5 и образуют в плане относительно внутренней поверхности поддона 5 сужающиеся к их концам каналы. Перфорация трубопроводов 14 выполнена в виде расположенной с внутренней стороны щитков 15 вдоль каждого трубопровода 14 линии отверстий. Каждый криволинейный щиток 15 имеет приспособление для его фиксированной перестановки вокруг перфорированного трубопровода 14, а последние имеют возможность поворота вокруг оси корпуса 1. 2 з.п.ф-лы, 3 ил.

05

о

00

о сд

05

ГЧ)

Изобретение относится к производству трубчатых изделий из бетона и железобетона и является усовершенствовакием изобретения по авт. св. № 1076291.

Цель изобретения - интенсификация теп- ловой обработки.

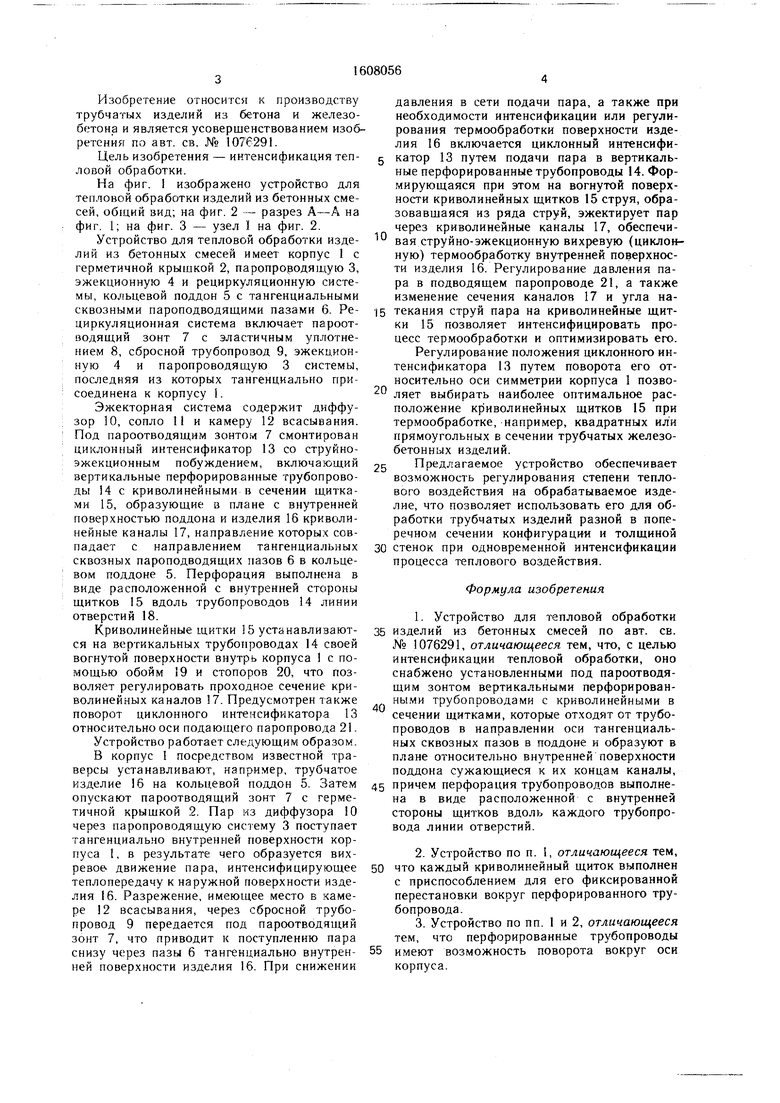

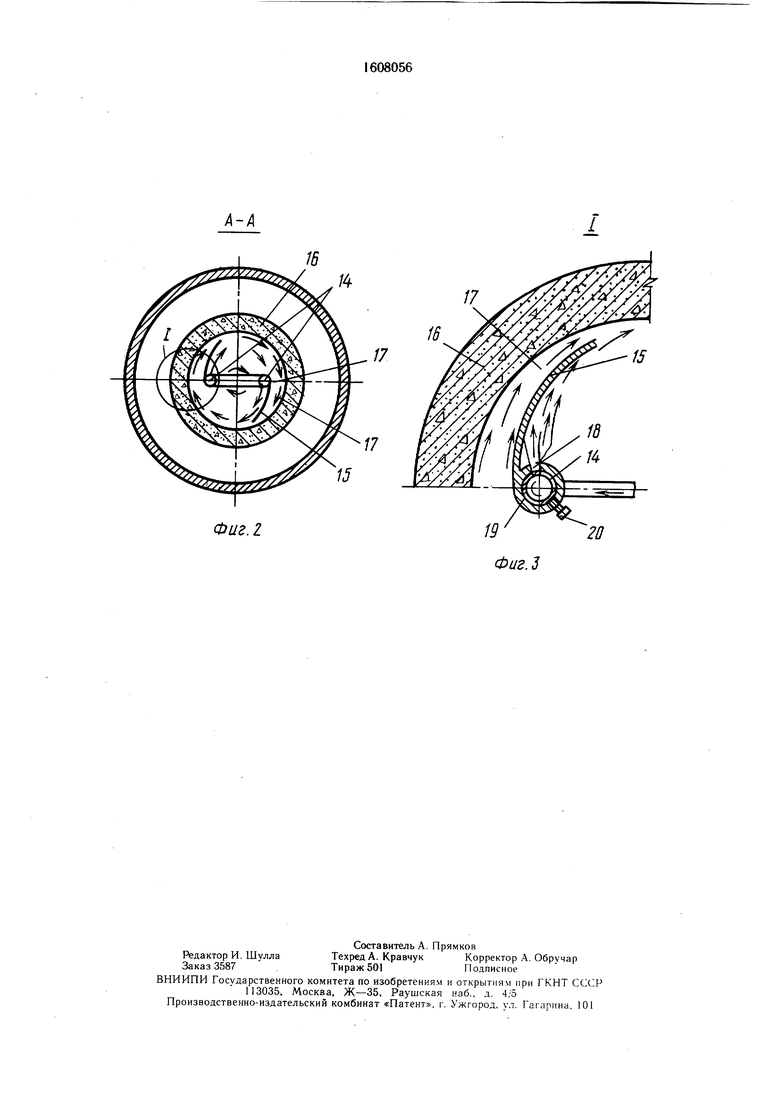

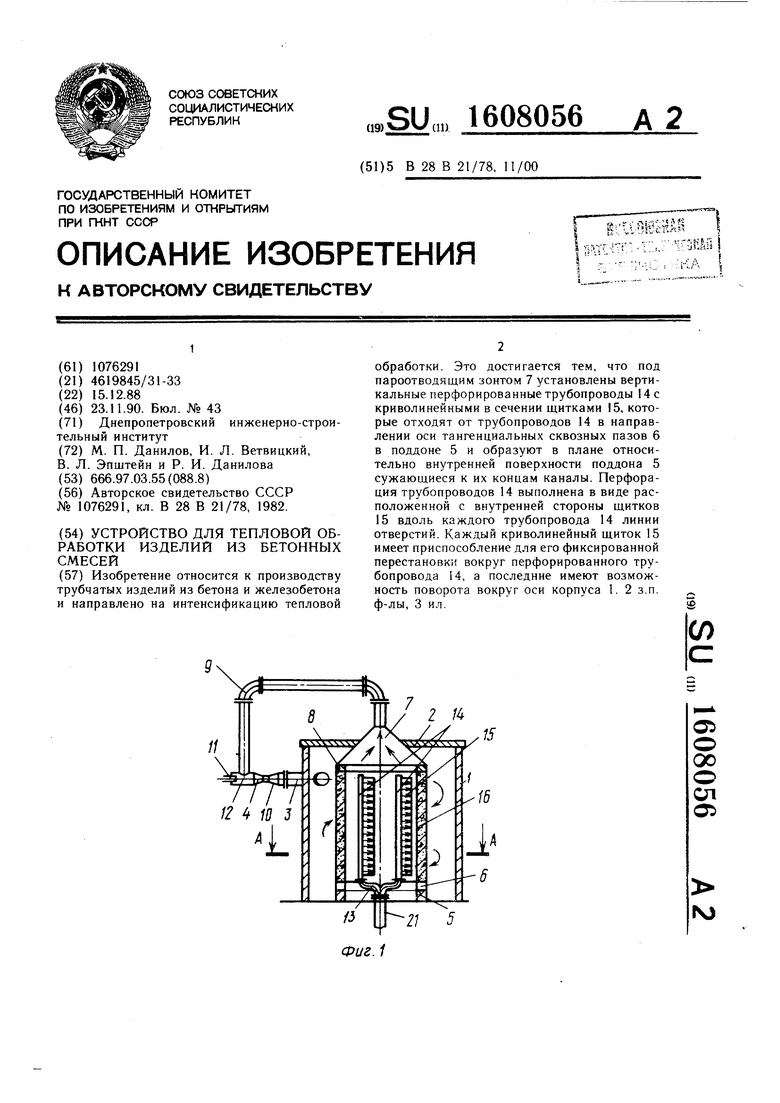

На фиг. 1 изображено устройство для тепловой обработки изделий из бетонных смесей, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2.

Устройство для тепловой обработки изде- ЛИЙ из бетонных смесей имеет корпус 1 с герметичной крышкой 2, паропрородящую 3, эжекционную 4 и рециркуляционную системы, кольцевой поддон 5 с тангенциальными сквозными пароподводящими пазами 6. Ре- циркуляционная система включает пароот- водящий зонт 7 с эластичным уплотнением 8, сбросной трубопровод 9, эжекционную 4 и паропроводящую 3 системы, последняя из которых тангенциально присоединена к корпусу 1.

Эжекторная система содержит диффузор 10, сопло 11 и камеру 12 всасывания. Под пароотводящим зонтом 7 смонтирован циклонный интенсификатор 13 со струйно- эжекционным побуждением, включающий вертикальные перфорированные трубопроводы 14 с криволинейными в сечении щ,итка- ми 15, образующие в плане с внутренней поверхностью поддона и изделия 16 криволинейные каналы 17, направление которых совпадает с направлением тангенциальных сквозных пароподводящих пазов 6 в кольцевом поддоне 5. Перфорация выполнена в виде расположенной с внутренней стороны щитков 15 вдоль трубопроводов 14 линии отверстий 18.

Криволинейные щитки 15 устанавливают- ся на вертикальных трубопроводах 14 своей вогнутой поверхности внутрь корпуса 1 с помощью обойм 9 и стопоров 20, что позволяет регулировать проходное сечение криволинейных каналов 17. Предусмотрен также поворот циклонного интенсификатора 13 относительно оси подающего паропровода 21.

Устройство работает следующим образом.

В корпус I посредством известной траверсы устанавливают, например, трубчатое изделие 16 на кольцевой поддон 5. Затем опускают пароотводящий зонт 7 с герметичной крыщкой 2. Пар из диффузора 0 через паропроводящую систему 3 поступает тангенциально внутренней поверхности корпуса 1, в результате чего образуется вихревое- движение пара, интенсифицирующее теплопередачу к наружной поверхности изделия 16. Разрежение, имеющее место в камере 12 всасывания, через сбросной трубопровод 9 передается под пароотводящий зонт 7, что приводит к поступлению пара снизу через пазы 6 тангенциально внутрен- ней поверхности изделия 16. При снижении

g

5 0

R о

5

5

0

давления в сети подачи пара, а также при необходимости интенсификации или регулирования термообработки поверхности изделия 16 включается циклонный интенсификатор 13 путем подачи пара в вертикальные перфорированные трубопроводы 14. Формирующаяся при этом на вогнутой поверхности криволинейных щитков 15 струя, образовавшаяся из ряда струй, эжектирует пар через криволинейные каналы 17, обеспечивая струйно-эжекционную вихревую (циклонную) термообработку внутренней поверхности изделия 16. Регулирование давления пара в подводящем паропроводе 21, а также изменение сечения каналов 17 и угла на- текания струй пара на криволинейные щитки 15 позволяет интенсифицировать процесс термообработки и оптимизировать его.

Регулирование положения циклонного интенсификатора 13 путем поворота его относительно оси симметрии корпуса 1 позволяет выбирать наиболее оптимальное расположение криволинейных щитков 15 при термообработке, например, квадратных или прямоугольных в сечении трубчатых железобетонных изделий.

Предлагаемое устройство обеспечивает возможность регулирования степени теплового воздействия на обрабатываемое изделие, что позволяет использовать его для обработки трубчатых изделий разной в поперечном сечении конфигурации и толщиной стенок при одновременной интенсификации процесса теплового воздействия.

Формула изобретения

Фиг. I

Авторы

Даты

1990-11-23—Публикация

1988-12-15—Подача