Фиг.1

повороте двуплечего рычага 21 его верхняя торцевая поверхность закрывает выход деталей из магазина 8, а отверстие совпадает с отверстием отводящего лотка 26. Каждый блок ориентации выполнен в виде двух направляющих и паза 30, контур которого определяется сопряжением передней и задней стенок, и при попадании детали в паз, центр тяжести детали расположен выше верхней точки передней стенки. Выходной канал отводящего лотка образован двумя стенками, одна из которых выполнена в форме сегмента и установлена неподвижно относительно вращения ротора, который также снабжен механизмом отказа от питания в виде управляющего устройства, и защелки - в форме вилки, контактирующей с углублением штока. 1 з.п. ф-лы, 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОРИЕНТАЦИИ ПЛОСКИХ ДЕТАЛЕЙ | 1996 |

|

RU2098257C1 |

| Автомат для обработки и контроля деталей | 1988 |

|

SU1609539A1 |

| Устройство для запрессовки деталей типа штифтов | 1985 |

|

SU1288013A1 |

| Загрузочный ротор | 1988 |

|

SU1604555A1 |

| Роторный автомат питания | 1979 |

|

SU891323A1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОЙ ОРИЕНТАЦИИ ДЕТАЛЕЙ | 1987 |

|

SU1469730A1 |

| Роторный автомат питания | 1985 |

|

SU1250440A1 |

| Роторный автомат питания | 1987 |

|

SU1516305A1 |

| Устройство съема и передачи деталей на токарном автомате | 1989 |

|

SU1712126A1 |

| Устройство для загрузки наверточных станков | 1985 |

|

SU1292982A1 |

Использование: в роторных и роторноконвейерных линиях, для питания Деталями рабочих позиций линий. Сущность изобретения: загрузочный ротор содержит магазин 8, механизмы поштучной выдачи 19 и отводящие лотки с блоками ориентации. Каждый механизм поштучной выдачи выполнен в виде штока с возвратно-поступательным перемещением и двуплечего рычага 21 с осью качания, расположенной с эксцентриситетом к продольной оси магазина. Двуплечий рычаг с одной стороны имеет отверстие 22, соосное с отверстием магазина, а другой конец подпружинен относительно отводящего лотка и контактирует со штоком. При

Изобретение относится к машиностроению, а именно к роторным автоматам питания, используемым в роторных и роторно-конвейерных линиях для питания деталями рабочих позиций этих линий.

Цель изобретения - повышение надежности работы автомата и качества сборки за счет разъединения столба деталей, выходящих из магазина непрерывным потоком.

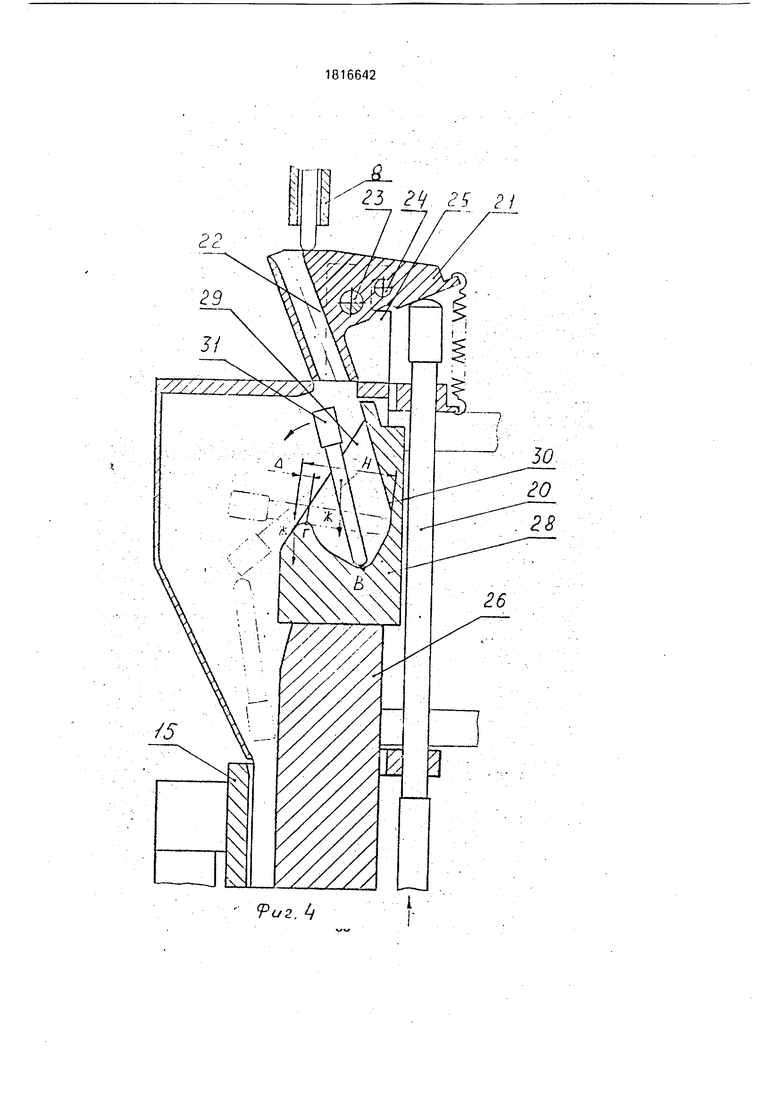

На фиг. 1 представлен вертикальный разрез загрузочного ротора; на фиг. 2 - механизм поштучной выдачи; на фиг. 3 - блок ориентации; на фиг. 4 - ориентация деталей положением отверстием вверх ; на фиг. 5 - от же отверстием на фиг. 6 - меха- низм отказа питания; на фиг. 7 - сечение А-А на фиг. 6.

Загрузочный ротор (фиг. 1) содержит стакан 1, установленный в плите станины 2. В стакане 1 закреплена ось 3, на подшипни- ках которой установлены стакан 4 и приводная шестерня 5. На стакане 4 смонтированы барабан 6, в котором равномерно по окруж- расположены вращающиеся воронки 7, магазины 8, блоки ориентации 9, звездоз- ки 10 с конвейером 11, защелки 12 (фиг. 6) установленные в зоне работы управляющего устройства 13, размещенного стационарно на стойке 14, на которой также закреплен охват в форме сегмента 15. Защелка 12 и управляющее устройство 13 образуют механизм отказа питания 16 (фиг. 1). Работа блока ориентации 9 осуществляется с помощью равномерно расположенных подпружиненных ползунов 17, установленных в стакане 4 и совершающих возвратно-поступательное движение с помощью кулачков 18, смо.н- тированных в стакане 1. В -блоке ориентации 9 (фиг. 2, 3) установлен механизм поштучной выдачи 19, выполненный в виде штока 20, имеющего возвратно-поступательное перемещение и контактирующего с ползуном 17 (фиг. 1) и двуплечим рычагом 21 (фиг. 2). Двуплечяй рычаг 21 имеет отверстие 22, соосное отверстию магази -

на 8, и ось качания 23, смещенную относительно продольной оси магазина 8 на величину е. Крайние положения двуплечего рычага 21 фиксируются штырем 24 в упор 25.-

Далее в блоке ориентации 9 (фиг. 2, 4, 5) установлен отводящий лоток 26 и пружина 27, один конец которой закреплен на дву- плечем рычаге 21, а другой - на отводящем лотке 26, на внутренней стенке которого смонтирован ориентатор 28 (фиг. 3, 4, 5) с двумя направляющими 29 и пазом 30.

Контур паза 30 (фиг. 3, 4) состоящий из задней и передней стенок, выполнен в виде сопряженных дуг и отрезков, где контур задней стенки включает в себя отрезок а и сопряженную с ним дугу окружности, проведенную из верхней точки Г передней стенки радиусом

Р Н - А

где Н - расстояние от крайней точки детали 31, соприкасающейся с рабочей поверхностью контура в процессе переориентации до центра тяжести детали 31.

A (0,05.-0,1)L

где L - длина детали 31.

Нижняя точка В задней стенки образована пересечением дуги радиусом R и прямой, проведенной из точки Г под углом р от горизонтальной линии, где

arctg-p где f - коэффициент трения между поверхностями детали 31 и рабочего контура паза 30.

Отрезок а проведен по касательной к дуге радиусом R под углом а к вертикальной линии, где

- R sin со а arctg - R cos f

- arccos

YI2 2 L R sin p + R

причем верхняя точка отрезка а лежит на расстоянии L от точки Г.

Передняя стенка ограничена точками В и Г, и состоит из дуги окружности, касательные к которой в точках В и Г составляют с горизонтальной прямой угол ft причем

/ arctg(f - i 1 + f ), L f - ctg у

где у-угол наклона к вертикальной прямой отрезка длиной L, нижняя точка которого лежит в точке Г, а в точке В угол у равен нулю.

Кроме того, допускается сопряжение дуг задней и передней стенок дугой окружности радиусом Rmin, необходимым для технологической обработки контура.

Роторный автомат питания работает следующим образом:

При вращении стакана 4 вокруг оси 3 детали 31 захватываются вращающейся воронкой 7 (фиг. 1) из барабана 6 и поступают в магазин 8 непрерывным потоком в двух положениях: отверстием вверх и отверстием вниз. В исходном положении (фиг, 2) ось отверстия 22 двуплечего рычага 21 соос- на отверстию магазина 8, и деталь 31 под собственным весом выпадает из отверстия магазина 8 в отверстие 22 двуплечего рычага 21 и упирается в торец отводящего лотка 26. Следующая за ней деталь 31 опускается в отверстие магазина 8 и упирается в верхний торец детали 31, запавшей в отверстие 22. При этом детали 31 могут находиться в положении, в котором одна деталь входит в другую, образуя соединение. Для разъединения деталей и их поштучной выдачи (фиг, 4 и фиг. 5) в ориентатор 28 двуплечий рычаг 2.1 поворачивается вокруг оси отверстия 22 и за счет эксцентриситета е, вынимает деталь 31 из зацепления. При этом верхняя торцевая поверхность двуплечего рычага 21 перекрывает отверстие магазина 8 и препятствует выходу из него детали 31.

Поворот двуплечего рычага 21 (фиг. 2, 4, 5) осуществляется при помощи штока 20, имеющего возвратно-поступательное движение и толкающего конец двуплечего рычага 21, крайние положения которого фиксируются штырем 24 в упор 25. В крайнем повернутом положении отверстие 22 двуплечего рычага 21 совпадаете входным отверстием отводящего лотка 26. В этом положении (фиг. 4 и 5) деталь 31 выпадет из отверстия 22 в ориентатор 28. Падая в положение отверстием вверх (фиг. 4), нижний

торец детали 31 попадает между направляющими 29 на переднюю или заднюю стенки паза 30 ориентатора 28, соскальзывает по ним и попадает в нижнюю точку В паза 30. 5Контур паза 30 (фиг. 4) рассчитан таким образом (см. стр. 4-5). что при попадании нижнего торца детали 31 в точку В вектор . силы тяжести Ж детали 31 смещен.относи- тельно точки опоры В в сторону передней

10 стенки, за счет чего деталь 31 разворачива-. ется вокруг точки опоры В и падает боковой поверхностью на верхнюю точку Г передней стенки. В этом положении детали 31 ее центр тяжести расположен выше точки

5 Г, а вектор силы тяжести Ж смещён относительно точки Г на величину А в сторону выходного канала отводящего лотка 26. Это условие обеспечивает дальнейший раз:.; ворот детали 31 относительно верхней точ0 ки Г передней стенки ориентатора 28.

Далее деталь 31 выскакивает из паза 30

. отверстием вниз и в ориентированном по ложении попадает в выходной канал отводя- . щего лотка 26.- . . ...

5 Если деталь 31 поступает в ориентатор

28 в положении отверстием вниз (фиг. 5), то дозиметр уступа детали 31 не позволяет ей попасть в паз 30, она скользит по направляющим 29 и попадает в выходной канал

0 отводящего лотка 26. Далее (фиг. 6), проходя между подвижной и неподвижной стенками, образованными охватом в форме сегмента 15 и нижней частью отводящего лотка 26, деталь 31 при касании стенки сегмента

5 15 приобретает .винтовое движение, что

обеспечивает более надежное попадание

детали 31 из выходного канала отводящего

лотка 26 в гнездо конвейера 11. Кроме того,

если деталь 31 попала в гнездо конвейера

0 11 с перекосом, то трение детали 31 о стенку сегмента 15 создает колебательные движения детали 31 и при этом перекос устраняется.

Если в конвейере 11, который огибает

5 роторный автомат питания, отсутствуют сборочные комплекты, то для предотвращения некачественной сборки требуется пре: кратигь подачу детали 31 из отводящего лотка 26 в гнездо конвейера 11. Для этого

0 от датчика (не показан) подается сигнал на управляющее устройство 13(фиг. 6), которое взаимодействует с защелкой 12, выполненной в форме вилки. При этом вилка входит пазом в углубление штока 20 и препятствует

5 его перемещению. Двуплечий рычаг 21 перестает качаться и детали 31 не поступают в отводящий лоток 26.

Формула изобретения 1. Загрузочный ротор, содержащий бун- : кер. установленный на вертикальном валу

вращения с захватными органами, под которыми расположены магазины, механизмы поштучной выдачи, блоки ориентации и звездочка с приемными элементами, отличающийся тем, что, с целью повышения надежности, каждый механизм поштучной выдачи выполнен в виде подпружиненного двуплечего рычага, со сквозным отверстием на одном плече, предназначенным для приема детали, установленного с возможностью поворота в вертикальной плоскости от дополнительно введенного штока, установленного с возможностью перемещения в

Фиг. г

иг.З

0

вертикальной плоскости и взаимодействия со свободным плечом двуплечего рычага, при этом каждый блок ориентации выполнен в виде двух наклонных направляющих, криволинейного паза, расположенного под направляющими вертикального канала, размещенного со смещением относительно наклонных направляющих.

Л23 Ч. 25 21

Редактор О.Стенина

Риг.7

Составитель А.Иванов Техред М.Моргентал .

Корректор С.Патрушева

Авторы

Даты

1993-05-23—Публикация

1991-06-28—Подача